華中數控助(zhù)力打造中國版(bǎn)“工業4.0”智能車間

2016-7-26 來源:武漢華中數控股份有限公司 作者:

一、背(bèi)景(jǐng)

隨著“工業(yè)4.0”的熱潮從德國湧向全球(qiú),中國經濟經過(guò)30年(nián)兩位數的(de)高速發展,也(yě)到了發展的十字(zì)路口,需要(yào)轉型升級、提高製造業整體水平。2015年5月,國務院發布中國製造強國戰略的(de)第一個十年行動綱領《中國製造2025》,標誌著中(zhōng)國“工業(yè)4.0”時代開啟。“中國製造2025”的主攻方向是智能製造(zào),重點推進“智能化、數字化、網絡化”製造(zào),是信息化、工業化深度融合的主攻方向,是傳(chuán)統產業進行轉型升級(jí)的主要技術手段。

2015年,華中數控股份有限公司(以下簡稱:華中數控)攜手東莞勁勝精密構建集國產高端數控(kòng)機床、國產機器人、自動化設備(bèi)、國產係統軟件於一體(tǐ)的(de)3C產品智能工廠,實現了工業(yè)4.0縱向集成,形成智能製造(zào)工廠(chǎng)在(zài)3C行業的示範(fàn),實現高速高(gāo)精國(guó)產鑽攻數控設備、數(shù)控(kòng)係(xì)統與機器人的協同工作,在業內率先實現裝夾環節采用機器人代替人工操作,節省70%以上的人力;建立基於物聯網技術的製造現場(chǎng)“智能感知”係統,改造升級現有生產製造係統,建立全製造過程可視化集成控製中心,實現對鑽攻中心、機器人、物流裝備等的全麵支持,降低產品不良率,縮短產品研製周期,提高設備利用率,提升車間能源利用(yòng)率,最終實現少人化人機(jī)協同化(huà)生產(chǎn)。

二、項目概況

勁勝東城廠區智(zhì)能製造項目是(shì)2015年國家94家智能製造專項之一,項目名稱:移動(dòng)終端金屬加工智能製造新模式。項目由東莞勁勝精密組件股份有限公司牽頭承擔,聯合(hé)開發單位還(hái)包括科研單位、國內高校、設備研發製造商、軟件開發企業、金(jīn)融企業等,項目負責人為華中科技大學邵新宇教授。

項目實施目標是:實現生產(chǎn)效率提高20%以(yǐ)上,運營成本降低20%,產品研製周期縮短30%,產品不(bú)良品率降低30%,能源利用(yòng)率提高(gāo)15%。

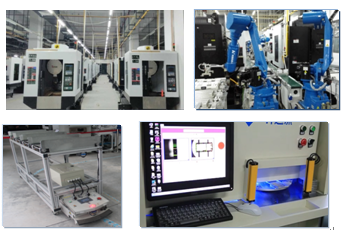

整個項目曆時1年建設(shè),目前已建成擁有10條自動化鑽攻生(shēng)產線的智能車間(jiān),智能(néng)車間包括180台國產高速(sù)高精鑽(zuàn)攻中心、81台國產華數機器人(rén)、30台RGV、10台AGV小車、1套全自動配料(liào)檢測係統。同時搭載全國產化的工業軟件係統,包括雲數控係統平台、CAPP、APS高級排程係統、MES生產管理係統、三維虛擬仿真係統等。基於國產高檔數控(kòng)係統的良好開放性,建立了智能工廠設備(bèi)大數(shù)據平台,通過對設備實時大數(shù)據的采集、分析,實現了機床健康保障、G代碼智能優化、斷(duàn)刀監測等智(zhì)能化功能。另外還建(jiàn)設有 1條(tiáo)普及型自動化鑽攻推廣(guǎng)線(20台鑽攻中心機床和12台工業機器人),1條機器人自(zì)動拋光打磨生產線(12台工業(yè)機器人),1條用於智(zhì)能(néng)製(zhì)造人才培訓的(de)智能生產線(微縮版智能工廠(chǎng),具(jù)備(bèi)智能工廠各(gè)種要素)等。

車間建設圖

通過以上硬件和軟件的開發建設,實現了高速高精國(guó)產鑽攻數(shù)控設(shè)備(bèi)、數控係統與機(jī)器人的協同工作,在(zài)業內率(lǜ)先實現裝(zhuāng)夾環節采用機器人代替人工操作,節省人力;建立基(jī)於物聯網技術的製造(zào)現(xiàn)場“智能感(gǎn)知”係統,改造升級(jí)現有智能化係統,建立全製造過程可視化集成控製中心,實現對加工中心、機器人(rén)、物(wù)流裝備等的全麵支持。

三、項目特點

項目具有“三國(guó)”、“六化”、“一核心(xīn)”的特點。

“三國(guó)”是指智能工(gōng)廠(chǎng)全部使用國產智能裝備、國產數控係統、國產(chǎn)工業軟件;各參與單位(wèi)充分發揮各自(zì)的特長,實行協(xié)同創新機製,基於“三國”的核心技(jì)術優勢,各個硬件、軟件係統之間相(xiàng)互深度開放並互相融合,為智能(néng)工廠的信(xìn)息集成、數據集成以及各種智能化功能的實現奠定了基礎,同時也(yě)保障了(le)工業數據的安全可控。智能工廠最核心(xīn)的設備——配套國產數控係(xì)統的國(guó)產高速鑽攻中心機床,可與進口同類產品同台競技(jì),打破國外壟斷(duàn)。

國產智能裝備:國產高速鑽攻中心和國產工業機器人(rén)

國產數控係統:華中(zhōng)8型總線式高檔數控係統

國產工業軟件:雲數控、PLM、CAPP、MES、APS等

六化”是指:裝備自(zì)動化、工藝數字化(huà)、生產柔性(xìng)化、過程可視化、信息集成化、決策自主化。

1)裝備自動化:配套國產高檔數(shù)控係統的高速鑽攻中心機床,實現(xiàn)高速高(gāo)精加工,與進口同類產品同台競技,實現機床(chuáng)裝備高端化;利用6關節工業機器(qì)人取代現場操作工(gōng)人,實現(xiàn)加工過程自動化,提升產品一(yī)致性;通(tōng)過(guò)AGV定點、自動配送混流物料,實現車間物流自動化;現場采用非接觸光學自(zì)動(dòng)檢(jiǎn)測,自動采集檢測數據及時反饋結果,實現產品檢測(cè)自動化。

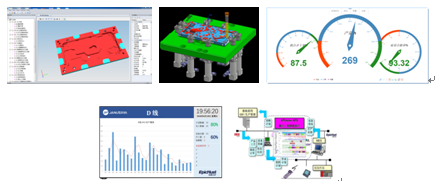

各種自動化設備

2)工藝數字化:采用三(sān)維(wéi)CAPP軟件係統實現機加工藝的(de)三維數字化設計與仿真,大大提升(shēng)工藝設計(jì)效率和設計質量;使用國產PLM軟件,實現從設計到生產製造的產品(pǐn)生命周期數字化管理(lǐ)。

3)生(shēng)產柔性化:實現多品種(zhǒng)、多(duō)工序混流生產(chǎn),不同產品快速切換。基於(yú)RFID係統進(jìn)行定點投料,實現物料有序配(pèi)送;采用機器人加RGV模(mó)式實現工時動態(tài)匹配;設(shè)計(jì)通用料盤和夾具,滿足產(chǎn)品快速換(huàn)線需求;使用APS智能排程係統,實現線體間、機台間混流生產排程,多目標協同優化。

4)過程可視化:通過車間底層各種傳感器和物聯網,實時采集並上傳數(shù)控機(jī)床、機器人、RFID料盤、AGV、RGV等各種設備數據、物料數據(jù)、生產狀態數據等各種數據,在本地雲服務器(qì)上建立工廠的“數字雙胞胎”,通過輕量化的三維仿真(zhēn)軟件(jiàn)係統,實時監控、管理、操作(zuò)車間設備;上層各種設計、管理軟(ruǎn)件係統通過網絡下發生產與物料(liào)指令、工藝(yì)數據、質檢標準等給車間設備,實現了工廠各種數據(jù)流的雙向流通,保證了生產過程的可(kě)視化、透明化。

8

智能工廠(chǎng)“數字雙胞胎”

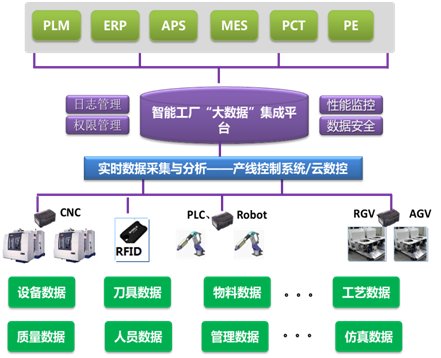

5)信息集成化:車間(jiān)采用實時工業以太網技術,實現(xiàn)“一網到底”,實時采集現場所有信息,通過設計統(tǒng)一的數據模型、統一的接口規範、統一的(de)數據平台,實現各種多源異構數據和信息的集成,並使用服務器虛擬(nǐ)化技術,采用(yòng)健壯(zhuàng)性設計(jì)與配置,實現對海量(liàng)信息的存儲(chǔ)與處理。

6)決策自主化:基於車間大(dà)數據,實現設備狀況的自檢測、製(zhì)造過程自(zì)執行、生產(chǎn)管控自組織,企業管理自決策。

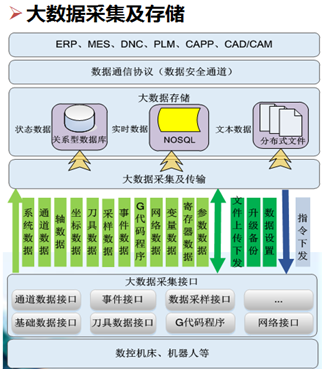

智能工廠的“一核心”是指智能工廠大數據,包括工(gōng)廠的人(rén)員數據、物(wù)料數據、設備數據、工藝數據、質量數據等等,通過對這些數據的集成(chéng)、統計分析和應用,最終實現工廠的數(shù)字化和智能化。

智能工廠“大數據”

四、華中數控主要工作

1)用自主化的國產設備(bèi)裝(zhuāng)備智能製造車間

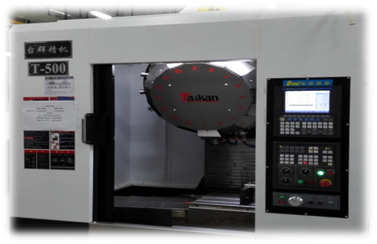

高速鑽攻中心機床:

3C行業對數控機床的高速(sù)高精(jīng)加工性能有很高的要求,國外機床數(shù)控係統成本高、開放性(xìng)差、不能提供定製化開發。智能工廠180台鑽(zuàn)攻中心,全部配(pèi)置華中8型數控係統,自主研發,支持SOP、 RFID刀具(jù)實時管理(lǐ)、G代碼遠程管理,可采集機床實(shí)時毫秒級大數據,為(wéi)工藝優化、機(jī)床健康保障、斷刀監測提供(gòng)支持,同等(děng)條件下加工效率高於進口係統,打破國外壟斷。配套(tào)華中8型數控係統的高速鑽攻中心機床具有以下優良特性:

a)高速:快速(sù)移動可達60米/分鍾、單軸加速度1G、主軸從0加速到2000r僅需(xū)1.9s、刀具轉換僅需1s,能(néng)實現5000r/分鍾以上的(de)高速剛性攻(gōng)絲(sī)。

b)高精:加工精度達5 ‰mm,能連續運轉,加(jiā)工產品表麵光潔度高,可靠性高,高速通過拐角(jiǎo)不產生震動。

c)定(dìng)製化:可根據客戶需求配(pèi)置設備部(bù)件,如(rú)機械手、自動門、絲杆、主軸等核心零部件。

鑽攻機配備國產數控係統

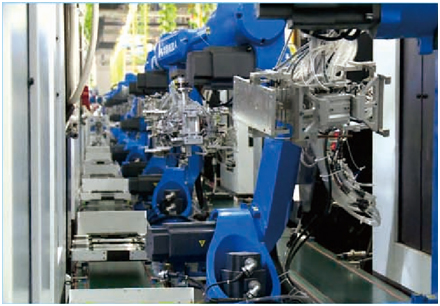

工業機器人:

整(zhěng)個(gè)勁勝智能車間配置的是(shì)國產(chǎn)華數機器人,華數機器人整機產品的自(zì)主(zhǔ)國產化(huà)率(lǜ)已達到80%以上,除了RV減速機為進口,其餘核心零部(bù)件均為國產達到了安全可控(kòng)的條件(jiàn)。車間(jiān)目前已經使用了93台機器人用(yòng)於上下(xià)料,組成了柔性生產係統;使用了(le)12台機器人應用於手(shǒu)機殼打(dǎ)磨線,實現了國產機器(qì)人應用於複雜(zá)軌跡(jì)打(dǎ)磨的突破(pò),在(zài)國產機器人應用(yòng)上屬於首創。

華數機器人

目前華(huá)數機器人(rén)的(de)產品(pǐn)主要在衝壓、注塑、機床上下料、噴塗、焊接、裝配(pèi)、3C自動化等行業中大量使(shǐ)用。華數機器人目前發展勢頭迅猛,已經將華中數控多(duō)年機器人相關技術沉澱成功(gōng)產業化,機器(qì)人已經大批量生產,已在(zài)眾(zhòng)多客(kè)戶現場批量使用。

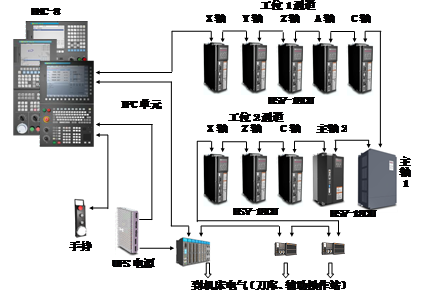

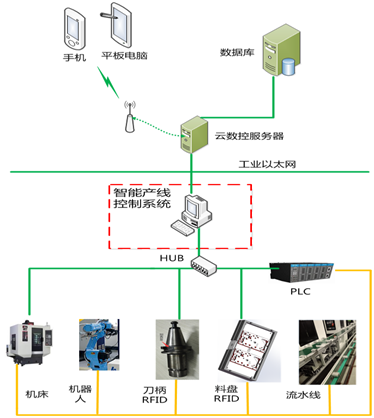

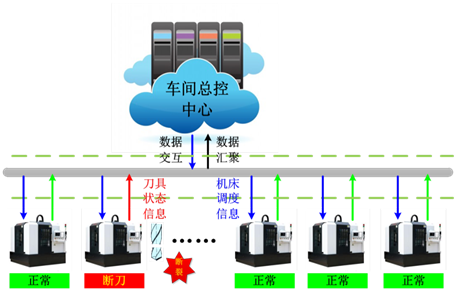

2)產線(xiàn)總控(kòng)係統

產線控製係(xì)統是智能工(gōng)廠“大(dà)數(shù)據”核心(xīn)層,主要負責產線設備數據采集、設備監控、生產計劃執行管理等,並將“大數據(jù)”、生產(chǎn)完工信息反饋至管理(lǐ)係統,幫助企業生產部門做出科學、有效的決策。

主要(yào)功能:

. 車間設備管理網絡化

. 數據采集(jí):毫秒級實時數據

. 設備實時監控

. 生(shēng)產任務自組織自(zì)執行

. 產線運行前智能化檢測

. 生產派工(gōng)、報工、工單管理

產線控製係統架構:

產品總控係統(tǒng)架構

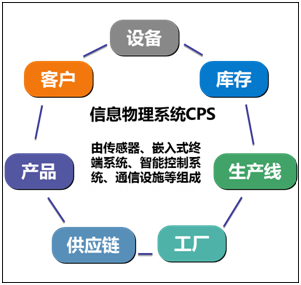

3)建立(lì)智能製造車間CPS

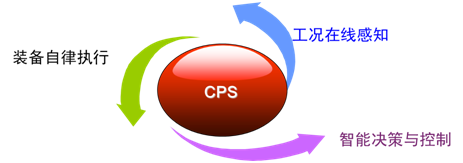

智能製造本質是基於“信息物理係統(CPS)”實現(xiàn)“智能(néng)工廠”, 核心是動態配置的生產方式。

信息物理係(xì)統CPS

CPS利(lì)用大數(shù)據、物(wù)聯網、雲計算等技(jì)術,將物理設備連接到(dào)互聯網上,實現虛擬網絡世界與現實物理世界的融合(數字雙胞胎),讓(ràng)物理設備具備計算、通信、精確控製、遠程協調、自治、數據采集(jí)等功能,從(cóng)而實現智(zhì)能製造。

信息物理係統CPS核心

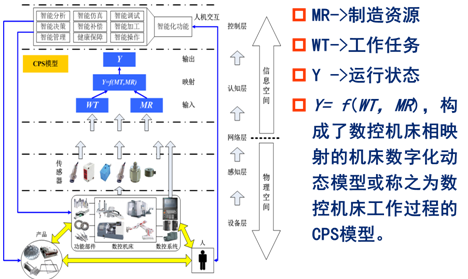

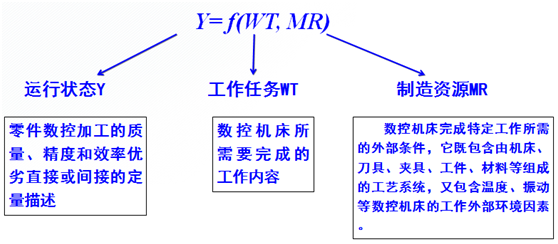

基於指令域電(diàn)控大數據CPS模型體係架構如下:

基於指(zhǐ)令域電控大數據CPS模型體係(xì)架構

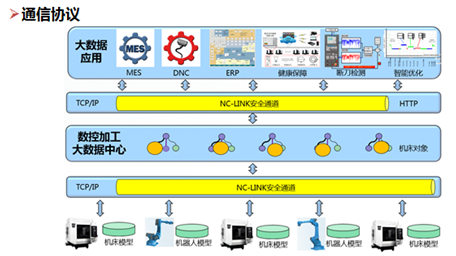

4)基於雲(yún)計算的數控機床大數據中心

以數(shù)控機床CPS模型、大(dà)數據采集與存儲、開放式雲(yún)計算應用架構、機床互聯通信協(xié)議為技術基礎,實現對數控機床7×24小時監控和實時(shí)數據采集,建立數(shù)控機床的“數字雙胞胎”,開創了大數據在數控加工領域應用的新途徑,為機床智能(néng)化應用集成(chéng)提供必要基礎。

基(jī)於雲計算的數控機床(chuáng)大數據中心

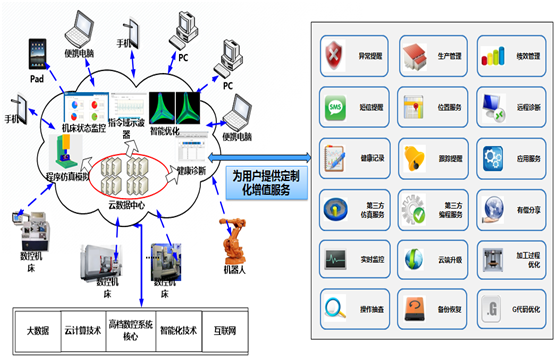

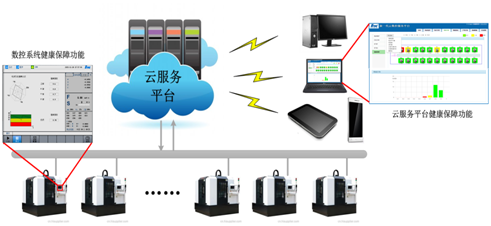

5)構建智能車間“雲數控”係統(tǒng)

雲數控係統是運用物聯網、大數據、雲數控等(děng)關鍵技術,圍繞數(shù)控機床加工效率和質(zhì)量的提升以及機床的智(zhì)能化管理,整合國內各(gè)項領先技術(shù)而開(kāi)發出(chū)的先進車間信息化管理係(xì)統(tǒng)。主要有“雲管家、雲維護、雲智能”三大(dà)功能,實現製造設備從日常(cháng)生產到維護保養、改造優化的全生命周期管理,為用戶提供設備及產品相關信息的“大數據(jù)”。

雲數控係統

6)產品加工品質問題攻關

影響產品品質的關鍵因素(sù)有:機床的穩定性、刀具磨損/斷刀、鋁屑問題。

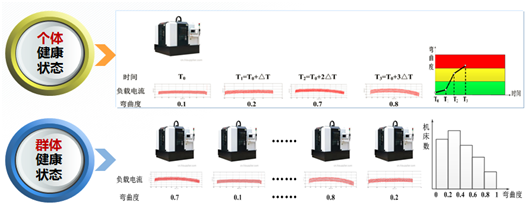

針對機床穩定性問題,華中數控開(kāi)發了基於大數據的機床健康保障功能,通過(guò)“鐵人三項”對(duì)數控機床進行定期“體(tǐ)檢(jiǎn)”,提(tí)升機床穩定性、可靠性,保障加工產品質(zhì)量,通過“雲服務平台”可隨時隨地掌握機床健康狀態。

健康保障功能將數控係統與雲數控平台的優勢進行互補與整合,充分發揮雲數控平台的存儲、計算、管理、跨平台(tái)和遠程通信功能,對數控數控係統產生的海量(liàng)電控數據進行處(chù)理、分析(xī)與可(kě)視化,幫助用戶管理機床的健康狀態。

此外,用戶還可以通過手機、平板等移動終端掌握機床的健康狀態及其變化趨勢,及時作出決策,保障數控機床(chuáng)的健康。

雲服務(wù)平台健康保(bǎo)障(zhàng)

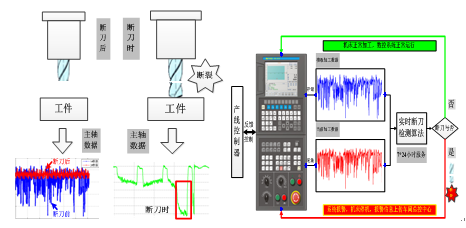

針對刀具磨損/斷刀問題,通過基(jī)於“RFID”及刀具管理係統實時監控刀具壽命,實現刀具(jù)從采購、倉儲、領用、使用、維修、報廢的全生命周期管理,機床RFID刀具管理與數控係統無縫集成,同時通(tōng)過(guò)基於周期1毫秒的機床 “大數據”實時(shí)監控刀(dāo)具壽命及斷刀(dāo)檢測,進行7×24小時監控,對機床(chuáng)斷刀情況進行準確判斷與及時反(fǎn)饋。

對數控(kòng)機床加工過程進行7×24小時監控,實時采集(jí)機床設備大數(shù)據,獲取機床設備“心電圖”,實現對機(jī)床斷刀情況進行(háng)準確(què)判斷與及時反饋,降低企業成本,提高零件直通率。

刀具斷裂檢測基於指令域分析方法,提(tí)取刀具斷裂時及斷裂後的機(jī)床(chuáng)主軸“心電圖”的(de)特征,並與正常切削時的“心電圖”模板比(bǐ)較,再結合機器(qì)學習算法進行學習與(yǔ)分類,進而實現刀具的斷裂與否(fǒu)的檢測。

基於大數據(jù)的數控機(jī)床智能化斷刀檢測技術

在零件的一個加工工序中,先後(hòu)會有不(bú)同直徑、不同類型的刀具(jù)參與加工,實現既定的加工任務。而在實(shí)際(jì)的生產加工(gōng)中,特別是在無人看守的自動(dòng)化車間中,往往會因為其中的一把刀具的斷裂而產生兩種主要(yào)的不良後果:①由於刀(dāo)具斷裂剩(shèng)餘的切削餘(yú)量將導致後續(xù)刀具(jù)的連續斷裂;②形成廢品,影響自動化線的產品(pǐn)直通率。以上兩種不良的後(hòu)果,均(jun1)直接增(zēng)加了企業的生產成本和降低了企業(yè)的生產效率。因此,刀具斷裂的自動檢測功能將具有(yǒu)非常直接的現實意義。

斷刀檢(jiǎn)測功能遵循CPS係統“感知→分析(xī)→決策→反饋”的閉環控製(zhì)原理:獲取數控係統內部的當前(qián)主軸功(gōng)率指令域數據,與數控(kòng)係統內存的曆史模板數據進行比較分析(xī),通過機(jī)器學習算法進行決策,如果決(jué)策出斷(duàn)刀則一方麵反(fǎn)饋給數控係統進行報警停機(jī),另一方麵反饋給產線控製器用於生產調度。

因此,斷刀檢測的功能將對刀具狀態做出(chū)及時的判斷,減少後續加工中的刀具斷(duàn)裂數量和零件廢品率,進(jìn)而降低企業的生產成本,提高零件生產的直通率,最終實現(xiàn)企(qǐ)業(yè)經濟效(xiào)益的(de)最大化。

針對鋁屑問題,原材料鋁材經過(guò)高速(sù)中心加工後產生鋁屑殘留,自動化作業無(wú)法判斷處理(lǐ),嚴重影響產品加工精度,導致產(chǎn)品良率低,一度阻礙了項目的推(tuī)進。後(hòu)來我們特別成立了攻堅小(xiǎo)組,曆時一個月嚐(cháng)試各種(zhǒng)辦法(fǎ),通過反複試驗驗(yàn)證,最後我們終於找到一套方法來克服鋁屑問題:設計專(zhuān)用夾具、設(shè)計機器人專用(yòng)自動化吹屑裝置,優化吹屑路徑、實時在線清洗。

通過反複試驗驗證,解決了鋁屑殘(cán)留的難題,良率由原來的70%多提高到現在98%。

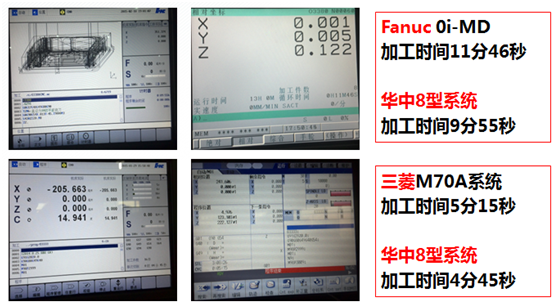

7)加工效率問題(tí)攻關

影響加工效率的關鍵因素有:機床加工效率有待(dài)進一步挖掘提高;工藝加工參數(shù),人(rén)工設計,缺少優(yōu)化。

針(zhēn)對機床加工效率進一步挖掘,國產高速鑽攻(gōng)中心配套華中數控係統,加(jiā)工效率高於進口產品,經用戶使用驗證和第三方測試(shì),其功能、性能和(hé)可靠性達到國(guó)外同類係統水平,可替代進口,整體技術水平全麵達到國際先進水平。

華中數控係統與(yǔ)進口(kǒu)係統加工效率對比

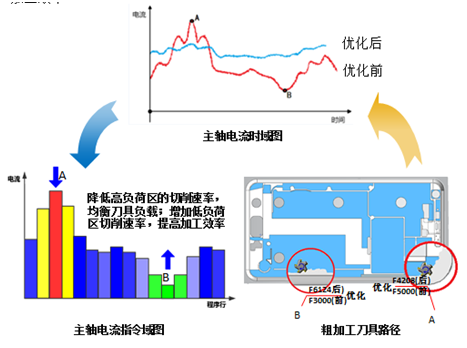

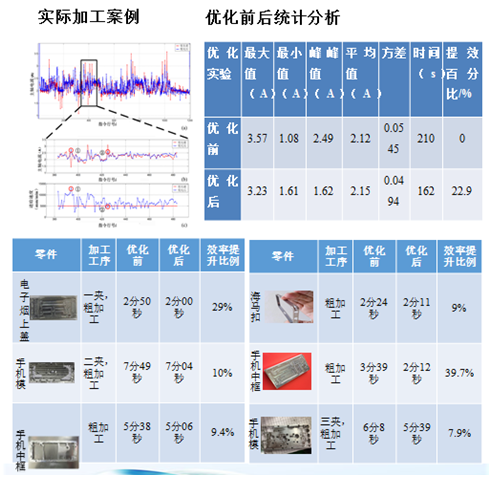

針對工藝參加及工藝路徑優(yōu)化,通過采集數控(kòng)加工過程(chéng)中(zhōng)數控係(xì)統的(de)內部電控大數據,借助於指令域分析工具,建立實時數據、材料去除率和加工程序行之間的對應關係,基於(yú)實測數據(jù)優(yōu)化進給速度,在均衡刀具切削負荷的同時,可有效、安全地提高加工效率。

通過采用優化後的(de)加工代碼加工,可以將原始的主軸電流中(zhōng)的最大值降低、最小值提升、波動值減小,實現刀具負載均衡,而且粗加工效率可以提升10%~15%,精加工效率可以提(tí)升3%~5%。

3C行業對數控機(jī)床的高速高精加(jiā)工(gōng)性能有很高的要求,對加工效率(lǜ)尤其敏(mǐn)感。對一個3000台機床規模的(de)3C加工車間,若單件加工效(xiào)率提(tí)升10%,意味著可節省300台(tái)機(jī)床的費用。

基於大數據分(fèn)析的工藝參數智能優化方法

8)基於機器(qì)人離線編(biān)程係統,建設3C產品打磨線

機器人是實現智能製造的基礎,機器人離線編程是機(jī)器人技術發展的重要方向。研發的機器人(rén)離(lí)線(xiàn)編程係統與(yǔ)應(yīng)用(yòng)領域的工藝知識深度融合,滿足了機器人(rén)應用領域擴大和任務複雜程度(dù)增加的迫切需求。在3C產(chǎn)品金屬部件(jiàn)、航空航(háng)天零件、汽車覆蓋件、激(jī)光焊接與切割、模具製造、五金零(líng)件、噴塗、多軸加工、石(shí)材和板材加工等專業領域得到廣泛應用 。係統主要特點包括:

. Robot/CAM/一體化

. 支持機器人庫的擴(kuò)展

. 工件和零件編程模式

. 速度和加速度的校驗

. 奇異點的(de)檢查與(yǔ)控製

. 工件的自(zì)動快速標定

. 外部軸運動協調優化

. 運動(dòng)仿真與(yǔ)碰撞檢(jiǎn)查(chá)

機器人離線編程係統

打磨拋(pāo)光線實現(xiàn):濕拋模式,單(dān)線配置12台機器人。

優勢:

1.使(shǐ)用濕(shī)拋技術減少粉塵,有效改善作業(yè)環境。

2.使(shǐ)用離線編程技(jì)術,能實現產品“零切換”。

3.機器人替換人力作(zuò)業(yè),實現(xiàn)100%標準化作業(yè),品質穩定、效率高於人工。

4.無需過於(yú)依(yī)賴經驗豐富的技術工(gōng)人,節省人工成本。

華數機器人打磨線

五、總結(jié)

項目實施達到良好效果:1.人機比1:12,車間直接人力由實施前204人減少至33人 ;2.設備負(fù)荷稼動時間由20小時/天(tiān)提升(shēng)到(dào)24小時(shí)/天 ;3.產品良率由95%提升(shēng)至98%。

國產智能裝備、國產數控(kòng)係統、國(guó)產(chǎn)工業軟(ruǎn)件不僅能滿足(zú)企業的生產製造需求,而且能夠自(zì)主采集加工數據,並逐步形成大數據,確保(bǎo)大數據的安全可控(kòng)和應用。

國家正大力實施“中(zhōng)國製造(zào)2025”,全麵推進智能(néng)製造,實現製造業轉型升級,數控係統、機器人、工業大數據、工業(yè)雲平台等,具(jù)有廣(guǎng)闊的發展前景。華中數控將憑借(jiè)不斷創新智能製造車間經驗、和多年的豐富經驗,助推中國工(gōng)業在轉型升級過程中不斷提升(shēng)競爭力,為國家(jiā)實現從“工業大國”到“工業強國(guó)”的目標作出貢獻。

投稿箱:

如(rú)果您有機床行業、企業相關新聞稿件(jiàn)發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如(rú)果您有機床行業、企業相關新聞稿件(jiàn)發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視(shì)點

| 更多(duō)

行業數據

| 更多

- 2024年11月 金屬切削機床產量數(shù)據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基(jī)本型乘用車(轎(jiào)車)產(chǎn)量數據

- 2024年11月 新能源汽(qì)車產量數據

- 2024年11月 新能源汽車(chē)銷量情況

- 2024年10月 新能源(yuán)汽車產量數據(jù)

- 2024年10月 軸(zhóu)承出口情況(kuàng)

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產(chǎn)量數據

- 2024年9月 新能源汽車銷量(liàng)情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量(liàng)數據

博文選萃

| 更多