安森美的VE-TracTM SiC係列為電動車主驅逆變提供(gòng)高能效(xiào)、高功率密(mì)度和成(chéng)本(běn)優勢

2022-6-28 來源:安森美 作者(zhě):-

雙碳目標正加速推進汽車向電動化發展,半導體技術的創新助力汽車從燃油車過渡到電動車,新一代半(bàn)導體材料碳化矽(guī)(SiC)因獨特優勢將改變電動車的未來,如在關鍵的主驅逆變(biàn)器中采(cǎi)用SiC可滿足(zú)更高(gāo)功率和(hé)更低的能效、更遠續航(háng)、更小損耗和更低的重量,以及向800 V遷移的趨勢中更能發揮它的優勢,但麵臨成本、封裝及技術成熟度等多方麵挑戰。安森美(onsemi)提供領先的智能電源方案,在SiC領域有著深厚的曆史積澱,是世(shì)界上少數(shù)能提供從(cóng)襯底到模塊的(de)端到端(duān)SiC方案供(gòng)應商之一,其創新(xīn)的VE TracTM Direct SiC和VE-TracTM B2 SiC方案采用穩定可(kě)靠(kào)的平麵SiC技術,結合燒結技術和壓(yā)鑄模封(fēng)裝,幫助設計人員解決上述挑戰,配合公司其他(tā)先進的智能功率電源半導體,加快市場采(cǎi)用電動車,助力未來的交通邁向可持續發展。

電動車(chē)主驅發展(zhǎn)趨勢

無論電動車的配置如何,是完全由電(diàn)池(chí)驅動還是串聯插電式或並聯混動傳動係統,車輛電氣化都有這幾(jǐ)個關鍵因素:首(shǒu)先(xiān),電量存儲在(zài)電池內,然後直流電通過逆(nì)變器轉換為交流輸出,供電機轉化為機(jī)械能來驅動汽車。因此,主驅逆變器的能效和性能是關鍵,將(jiāng)直接影響電動車的性能以及每個充(chōng)電周期可達到的行駛裏程。

電動車主驅追求更大功率、更高能效、更(gèng)高母線電(diàn)壓、更(gèng)輕重量(liàng)和(hé)更小尺寸。更大功率(lǜ)意(yì)味著更大的持續扭矩輸(shū)出,更(gèng)好的加速性能。更高能效可使續航更遠,損耗更低。400 V電(diàn)池(chí)是當前主流,即將向800 V發(fā)展。800 V架構可減短充電(diàn)時間和降低損(sǔn)耗並減輕重量,從而使續航裏程更遠。無論電機(jī)是在前軸(zhóu)還是在後軸,更小的電機尺寸都使得可利(lì)用的後備箱(xiāng)和乘客空(kōng)間(jiān)更大。這些趨勢推動了電動車主驅中的功率器件從(cóng)IGBT向SiC轉型。

SiC是主驅逆變器的未來

SiC最重(chóng)要(yào)的特(tè)性之一是它的禁帶帶隙比Si寬,電子遷移率是Si的3倍,帶來更低的損耗。SiC的擊穿電壓是Si的8倍,高(gāo)擊穿(chuān)電壓和更薄的漂移層,更適合高電壓架(jià)構(gòu)如800 V。SiC的莫氏硬度為(wéi)9.5,隻比最硬的材料鑽(zuàn)石(shí)稍軟,比Si硬3.5,更適合做燒(shāo)結(jié),器件燒結後使可靠(kào)性得以提升,導熱性增強。SiC的導(dǎo)熱係數是矽的4倍,更易於散熱,從而降低散熱成本。

在(zài)逆變器層麵或整車層(céng)麵,SiC MOSFET都能實現比IGBT更低的整(zhěng)體係統級成本(běn)、更好的性(xìng)能和質量。SiC MOSFET相對於IGBT用於主(zhǔ)驅(qū)逆變器應用(yòng)中的關鍵設計優勢有:

• SiC使單位麵積的功率密度更高,特別是在更高的電壓(yā)下(如(rú)1200伏擊穿)

• 小電流下導通損耗比較低,導致在低負(fù)載時有更高的能效

• 單(dān)極性的行為,可在(zài)更高溫度下工作,開關損耗更低

VE-TracTM SiC係列:燒結工藝+壓鑄模SiC技術,專為主驅逆變而設計

安森美推出的針對(duì)主驅逆變特定封裝的SiC產(chǎn)品有:VE-TracTM Direct SiC (1.7 mΩ Rdson, 900 V 6-pack) 功(gōng)率模塊,VE-TracTM Direct SiC (2.2 mΩ Rdson, 900 V 6-pack) 功率模塊,VE-TracTM B2 SiC (2.6 mΩ Rdson, 1200 V 半橋) 功率模塊,提供行業裏與IGBT或SiC高度兼容的封裝管腳,減少結構的變更設計工作(zuò)。

圖1:VE TracTM Direct SiC (左) 和VE TracTM B2 SiC (右)

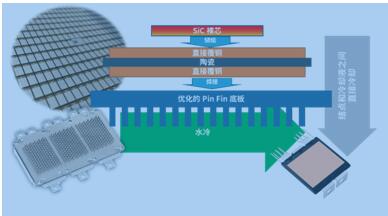

為提高功率輸出,散熱至關重要(yào)。為了(le)達到最(zuì)佳的散熱效(xiào)果,安森美VE-TracTM Direct SiC采用最新的銀燒(shāo)結工藝,將(jiāng)SiC裸芯直接燒結在DBC上,DBC焊接到(dào)Pin Fin底板,底板下是冷卻液(yè),這樣,芯片結和冷卻液之間的直接冷卻路徑有助於大(dà)大減少間接(jiē)冷卻的熱阻,從而確保更大的功率輸(shū)出,如1.7 mΩ Rdson 的VE-TracTM Direct SiC熱阻達到0.10℃/W,比VE-TracTM Direct IGBT的熱阻低20%。

圖2:VE-TracTM Direct SiC 關鍵功能(néng)

差異化的壓鑄模封裝技術,比傳統的凝膠模(mó)塊可靠性(xìng)更高,功率密度更高,雜散電感更(gèng)低,散(sàn)熱性能更好,易於擴展功率,更具成本優勢,由於SiC可耐(nài)受的工作(zuò)溫(wēn)度高(gāo)達200℃,持續工(gōng)作時間達到175℃,因此含(hán)SiC的塑封壓鑄模封裝比壓鑄(zhù)模IGBT模塊進(jìn)一步提高(gāo)工作的溫度,使得輸出的功率更高。

安森美在相同的(de)條件下對VE-TracTM Direct IGBT和VE-TracTM Direct SiC進行仿真對比,它們提供同樣的輸出功率時,VE TracTM Direct SiC的結溫比VE TracTM Direct IGBT低21%,因而(ér)損耗更低,使能效得(dé)以提升。

圖3:仿真結(jié)果:SiC損耗更(gèng)低

能效(xiào)的提(tí)升,相當於(yú)更遠的續航裏程或(huò)更低的電池成本。例如,使用相同的100 kWh電池,用SiC方案的續航裏程比用Si遠5%。如果目標(biāo)是節約成本,可減(jiǎn)少電池尺寸以提(tí)供相同的續(xù)航能力。例如從140 kWh電池(chí)的Si方案改用 100 kWh電池的(de)SiC方案, 電池成本降低(dī)5%,但續(xù)航裏程不變。

在同樣的450 V直流母線和150 ℃結溫(Tvj)條件下,820 A的IGBT可提(tí)供590 Arms的電(diàn)流,輸出功率213 kW,相當於285馬力(HP)。2.2 mOhm SiC可提供605 Arms的電流,輸出功率220 kW,相當於(yú)295 HP。1.7 mOhm SiC可提供760 Arms電流,輸出功率274 kW,相當於367 HP。

為何選用(yòng)安森美的VE-TracTM SiC?

SiC在MOSFET中的應(yīng)用已超(chāo)過10年(nián),卻沒有被汽車廠商(shāng)廣泛(fàn)用於主驅方(fāng)案中,是(shì)因為麵臨SiC比矽基IGBT的成本(běn)高、供貨和供應、實(shí)施困難、技術成(chéng)熟度、封裝不(bú)適合主驅(qū)方案等多個挑戰。

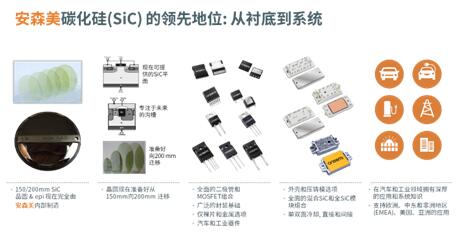

安森美在SiC領域的曆史可(kě)追溯到2004年,近年又收購(gòu)了上(shàng)遊SiC供(gòng)應企業GTAT,實現產業鏈的垂直整合,是世界上少數提供從襯底到模塊的端(duān)到端SiC方案供應(yīng)商,包括SiC晶錠生長、襯底、外延、器件製造、同類最佳的集成模塊和分立(lì)封裝方案,保證穩定可靠的供應鏈,有助於成本的優化。在係統方麵,安(ān)森美也有很強的(de)技術和係統知識,為客戶提供全球的(de)應用(yòng)支(zhī)持。GTAT工藝的主要(yào)優點(diǎn)之一是其SiC能提供非常精(jīng)確的電阻率值, 且其整個晶體的電阻率分布非常均勻。此外,安森美正(zhèng)推進6英寸和8英寸(cùn)SiC晶體生長技術,同時還(hái)將對更多SiC供應鏈環節進(jìn)行投資,包括晶圓廠產(chǎn)能和封裝線。同時,安森美憑借多年(nián)的技術積累以及幾年前收購Fairchild半導體(tǐ)基因帶來的技術補充,不斷迭代,其SiC技術(shù)已經進入第三代,綜合性能在業界處於(yú)領(lǐng)先地位。

圖4:安森美SiC的領先地位

VE-TracTM SiC與VE-TracTM IGBT的封裝管腳高度(dù)兼容,所以從IGBT轉向SiC減(jiǎn)少了結構變更設(shè)計工作,同時,VE-TracTM SiC沿用了VE-TracTM IGBT的壓接設計,焊接(jiē)可靠(kào),可在175℃持續工作,符合(hé)車規AECQ101和AQG324,功率級可靈活擴(kuò)展。

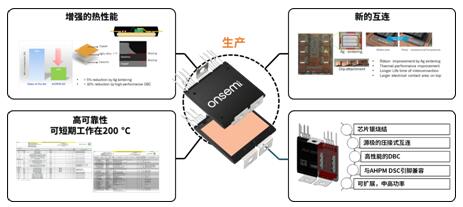

VE-TracTM B2 SiC在一個半橋架構中集成了安森美的所有(yǒu)SiC MOSFET技術。裸片連接采用燒結(jié)技術,提高了散熱性、能效(xiào)、功率(lǜ)密度和可靠性,可在(zài)175℃持續工作(zuò)甚至可短期工作在200℃,符合AQG 324汽車功率模塊標準(zhǔn)。B2 SiC模塊結合燒結技術用於裸片連接和銅夾,壓鑄(zhù)模工藝用於實現可靠的封裝。其SiC芯片組采用(yòng)安森美的M1 SiC技術,從而提供(gòng)高電流(liú)密度、強(qiáng)大的短(duǎn)路保護、高阻斷電壓和高工作溫度,在電(diàn)動車(chē)主驅應用中帶來領先同類的性能。

圖5:VE-TracTM B2 SiC價值(zhí)定(dìng)位

未來(lái)的產品(pǐn)和800 V電(diàn)池的優(yōu)勢

由於SiC擁有更高(gāo)的擊穿電壓,將使800 V電池架構得到廣泛采用。更低的(de)電流產生更(gèng)少的熱量,而更高的直流電池電壓,增(zēng)加逆變器的功率密度。從整車(chē)層麵來(lái)看,更(gèng)高(gāo)的電壓,電流就減小,因而截麵的電纜和連接器也更小(xiǎo),重量更輕,在大電流(liú)如35 kW以上的充(chōng)電條(tiáo)件下有更快的充電速度,性能也得到更好的提升,所以在高性能車型中會優先采用800 V架構。

總結

SiC將改變電動車的未(wèi)來。安森美是世界上為數不多能提供從襯底到(dào)模塊的端到端SiC方案的供(gòng)應商之一,其專為(wéi)主驅逆變設計的VE-TracTM Direct SiC和VE-TracTM B2 SiC采用差(chà)異化的壓(yā)鑄模封裝和創新的燒結工藝,符合車規,提供更好(hǎo)的散熱性,損耗更低,功(gōng)率更大,能效更高,使得(dé)新能源(yuán)汽車的續航裏程更長,電池更小,加上技術團隊提供的應用支援,幫助從成本、供貨(huò)、技術、封裝等(děng)方麵解決將SiC用於主驅的挑(tiāo)戰,並推進電動車從400 V向800 V發展。未(wèi)來,安森美將持續創新(xīn),提供領先的智能電源方案,包括IGBT、SiC和VE-TracTM模塊(kuài),賦能更(gèng)強大可靠的汽車產品,幫助(zhù)加快市場采(cǎi)用電動車,並使未來(lái)的交通邁(mài)向可持(chí)續發展。

投稿箱(xiāng):

如果您有機床(chuáng)行業(yè)、企業相關新聞稿件發表,或進行資訊合作,歡(huān)迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床(chuáng)行業(yè)、企業相關新聞稿件發表,或進行資訊合作,歡(huān)迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多(duō)相關信息

業(yè)界(jiè)視點

| 更(gèng)多

行業數(shù)據

| 更多

- 2024年11月 金屬(shǔ)切削機床產量(liàng)數據(jù)

- 2024年11月 分地(dì)區金屬切削機床產量(liàng)數據

- 2024年11月 軸承出(chū)口情況

- 2024年11月 基本型乘(chéng)用車(轎(jiào)車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽(qì)車銷量(liàng)情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量(liàng)情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車(chē))產量數據

博文選萃

| 更多

- 機(jī)械加工(gōng)過程圖示

- 判斷一台加(jiā)工中心精度的幾種辦法

- 中走絲線切割機床的發展趨勢

- 國產數控係統和數控機床何去何從?

- 中(zhōng)國的技術(shù)工人都去(qù)哪裏了?

- 機械老板做(zuò)了十(shí)多年,為何還是小作坊(fāng)?

- 機械行業最新自殺性營銷,害人害己!不倒閉才

- 製造(zào)業(yè)大逃亡

- 智能(néng)時代(dài),少談(tán)點智造,多談點製造

- 現實麵前,國人沉默。製造業的騰飛,要從機床

- 一文搞懂數控車床加(jiā)工刀具補償功能

- 車床鑽孔攻螺紋(wén)加(jiā)工方法及工裝設計

- 傳(chuán)統鑽削與螺(luó)旋銑孔加工工藝的區別