航空工業慶安公司以雄克模(mó)塊化零點快換係統加速智能化生產轉型(xíng)

2021-7-14 來源: 作者:

航空製造業一直在麵對(duì)產品質量、交貨期(qī)、生產管理等嚴苛挑戰,“十四五”發展規劃中,航空工業還作出了打造“數智(zhì)航空”新業態的戰略部署。作(zuò)為我國(guó)唯一集航空機載武器裝備、飛(fēi)行器(qì)操縱控製(zhì)係統(裝(zhuāng)置)兩大專業優勢為一體的機載設備生產(chǎn)企業——航空工業慶安集團(tuán)有限公司(以(yǐ)下簡稱(chēng)慶安公司),在全麵進行“提質(zhì)增速”、“創新生產”任務達成的同時,果斷開啟了戰略變革:由(yóu)傳統加工向自動化、數字化加工轉型。從頂(dǐng)層設計到具體工藝,慶安公司極(jí)其注重整體生產工藝優化的可(kě)持續(xù)性,技術團(tuán)隊突破以(yǐ)數控機床投資優化為主導(dǎo)的傳統理念,進一步在提升機床利用率、自(zì)動上下料等(děng)方麵動腦筋,以小博大。

南京航(háng)空航天大學機電學院李亮教授曾指出(chū):“隨著智能製造理念(niàn)的實踐深入,曾一度被忽視的工裝夾具,在工藝流程中的重要性突顯,以‘小工裝’撬動整個產線自動化升級的應用(yòng)更是屢見不鮮(xiān)。柔性、精密、標準、智能是現代工裝夾具的(de)發展方(fāng)向(xiàng),模塊化工裝應(yīng)用代(dài)表了發展所趨,有利於企業加(jiā)速進行深度數字化、智能化生產。”

慶安公司技術團隊深諳其理,從工件裝夾這(zhè)一細節工序著手,基於業內(nèi)最為(wéi)領先的零點(diǎn)定(dìng)位係統對廠內某一關鍵係列零(líng)件的夾持方案進行了全麵更換與優化,實現(xiàn)了43種產(chǎn)品的全覆蓋夾持,並計劃將這一項目的成功思路(lù)拓展到更多零件(jiàn)的應用中。“雄克公司是零點定位係(xì)統的領先者,它(tā)的產品性能優勢明顯,更重要(yào)的是,能結合我們現有的(de)生產需要來定製方案,它的設(shè)計能力,還可以為我們下一步持續優化打下(xià)基礎。”慶安技術團隊相關負責人表示。

耗時費力、品(pǐn)質不穩定,傳統裝夾方式急需改善(shàn)

在(zài)進行裝夾工藝優化前,慶(qìng)安(ān)公司技術團隊先對多款同類型的殼體零件進行了細致(zhì)分類,基於各(gè)種零件不同的工藝組成情況,最終確定了一款具備典(diǎn)型特性的測試零件。

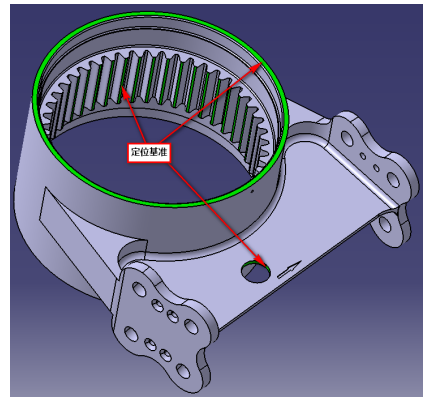

如圖1所示,該款殼體(tǐ)零件有著鏤空的圓柱體形狀,以及左右兩側對稱且(qiě)帶有圓孔(kǒng)的耳片(piàn)結構。在原有(yǒu)的工藝方案中,此零件(jiàn)的定位基準使用的(de)是零件內孔齒頂圓及定位工(gōng)藝孔。

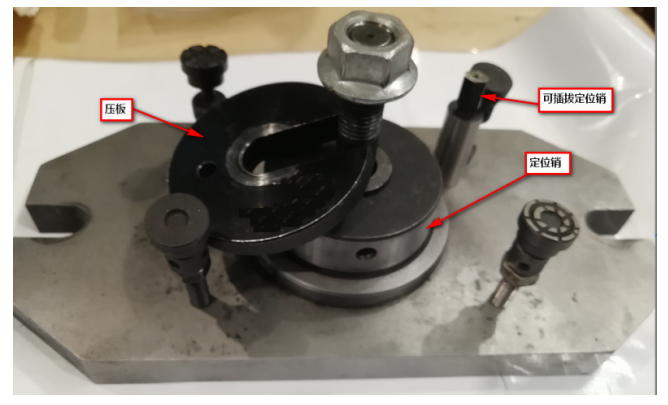

裝夾時,選用傳統“一麵兩銷”的裝夾方式,當一次裝夾後,加工零件的上表(biǎo)麵內腔及外輪廓;加工完成後,人工換裝以加工下表麵內腔;而後再拆裝兩次,完成左、右耳(ěr)片輪廓及孔的加工。至整個零件加工完(wán)成,需要兩套夾具主體(如圖(tú)2),以及4次人工裝夾操作。

圖1 殼體機構複雜

圖2 夾具主體(tǐ)

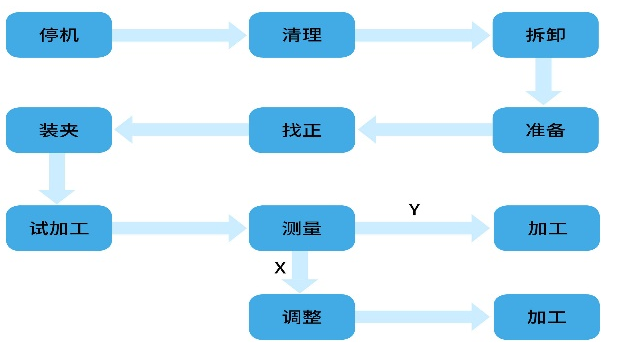

“傳統裝(zhuāng)夾的最大問(wèn)題就是產品裝夾與產品(pǐn)換(huàn)型的效率低下。以此零件(jiàn)為例(lì),加工中人工裝夾的時間大概在5分鍾,4次(cì)裝夾就是20分鍾。另外,在加工完成後需(xū)要更換另一型號零(líng)件時,由於現有夾具的齒頂圓定位芯軸與夾具本體為固定裝配,不能用於其他直徑的零件,因此需要進行包括(kuò)拆卸清理、更換夾具、裝夾找正等長達11道(dào)工序的重(chóng)新裝夾操作,所需時(shí)間更是超過60分鍾。”慶(qìng)安公司技術(shù)團隊負責人表示,“人工裝夾時,機床必須處於停滯(zhì)狀態(tài),這也直接導致(zhì)了生產效率的下降。”

圖(tú)3 傳統(tǒng)裝夾方式下產品換型流程圖

過度依賴人工裝夾,所帶來的(de)另一大問題就是加工精(jīng)度的不(bú)穩定(dìng)。由於操作人員技能水平的差異(yì),在產品(pǐn)換(huàn)型裝夾、找正(zhèng)夾具精度上會產生偏差,造成定位基準(zhǔn)不一致,由此而帶來的加工質量(liàng)不穩定的(de)情況時常(cháng)出現。大量的人工幹預也無法滿(mǎn)足慶安(ān)公司未來計劃使(shǐ)用機器人進行(háng)上下(xià)料的自(zì)動(dòng)化需求。除此之外,還有傳統夾具(jù)通用性(xìng)差所引起的夾具庫存(cún)大(dà)、成本浪費,以及可插拔定位銷易對夾具本體和銷子造成磨(mó)損,降低夾具定位精度等多種問題困擾。

全新(xīn)方案設計:零點快換係統+芯(xīn)軸+快換拉釘

以上提到(dào)的這些困擾還僅限(xiàn)於測試的一個零件,而慶安公司這一類殼體(tǐ)零件的種類(lèi)就超過了40種,如何優化裝夾方(fāng)案,縮短加工準備時間,提(tí)升生產效率與產品品質呢?技術團隊在(zài)多方思考與對比下選擇(zé)了零點快換係統。

零點快換係統是當前工裝夾具標準化趨勢下的一項創(chuàng)新技術,是(shì)機床工(gōng)作台與工件(或夾具)的一個(gè)標準接口,在數秒內,即可通過一個或多個定位銷將工件、夾持(chí)裝置、托盤與機床端(duān)的夾持(chí)係統快速緊固連接,精確地夾緊在設備中,從而提(tí)升不同工藝的轉(zhuǎn)化和設備連(lián)接的通用性,將整個製造資源的匹配最大化(huà)。

“我們非常看(kàn)重雄克公司的設計能(néng)力,當我們提出改進需求(qiú)後(hòu),雄克的技術力量第一時間便來到車間現場,共同進行具體裝夾方案的分析討論(lùn)以及加工測試。我們不僅僅看重這一個零件的優(yōu)化,而是希望能借鑒他們的專業(yè)設計能力和(hé)全球化(huà)的應用經驗,在實現該類零件(jiàn)提質、增速需求的同時,將模塊化工(gōng)裝的(de)思路進一步拓展至整體。” 慶安(ān)公司技術團隊負責人說道(dào)。

“我們在航空零件夾持方案的(de)優化設計(jì)上有著(zhe)豐富的經驗,慶安公司的需求比較典型,但也有其特(tè)殊性,基於零件的結(jié)構特征、加工工藝,並(bìng)綜合考(kǎo)量生(shēng)產效率、成本節約、空間布局以(yǐ)及慶安公司想要適應未來加工品質(zhì)提升與加工需求拓展等多方因素,我們為其提供(gòng)了定製化的解決方案——‘零(líng)點(diǎn)定位(wèi)係統+芯軸+快換拉釘’夾持方案。” 項目負責人,雄克公司高級技術經理麻曉傑表示。

這一夾持方案(如(rú)圖4),在不改變(biàn)原有工藝方(fāng)案及定位(wèi)基準的情況下,通過(guò)由基礎底座、零(líng)點定位器、液壓芯軸、零點快換拉釘(dìng)和變徑套組成的工裝係統,實現一次裝夾加工(gōng)3個表麵,再通(tōng)過零(líng)點快換的方式,快速切換到工件反麵與(yǔ)側(cè)麵的加(jiā)工(gōng)工位,大大簡化了原有的裝夾流程,提升了裝夾效率與精度。

圖4 “零點定位係統(tǒng)+芯軸+快換拉釘”夾持方案

零件在機床外通過液(yè)壓芯軸鎖緊後(hòu),利(lì)用零點快換方式安裝於4軸加工中心的工(gōng)作台上(shàng),而後隻需將(jiāng)角向限位(wèi)安裝到位,即可開始加工產品的正麵輪廓。一麵加工完成後,再通過簡單的(de)4軸正、負向旋轉90°,實(shí)現兩側耳片輪廓的切削加工。

產品反麵特征的加工則更為便捷,也是此新方案的一大亮點。雄克技術人員根據零件的結構(gòu)特征,在液壓芯軸的(de)的正(zhèng)反兩側(cè)均製作了(le)快換接口,當正麵輪廓加工完成後(hòu),隻(zhī)需將芯軸調換180°,即可立即(jí)對工件反(fǎn)麵進行夾持加工(gōng),這樣創新性(xìng)的設計思路不僅最大(dà)程度提升了裝(zhuāng)夾效率,也將夾具的柔性無限拓展。當(dāng)外輪廓與正反麵特征均加工完成後,將夾具側置安裝在4軸加工中心的法蘭上,通過4軸的旋轉,可最後完成產(chǎn)品兩側耳片上斜孔的加(jiā)工。

在產品換型的裝夾中(zhōng),對於不同齒頂圓直徑的零件也無需(xū)再更換整個夾具主(zhǔ)體,隻需在一套夾具基(jī)礎底座上增加零點快換係統和可移動定位銷,同時通過更(gèng)換芯軸和(hé)芯軸的變徑(jìng)套(tào)以及(jí)端麵定位裝置,調整定位銷位置或更換不同規格定位銷即可(kě)實現(xiàn)不同零件的快速(sù)更(gèng)換與夾緊(jǐn)。

柔性、複用(yòng)的模塊化工裝帶來極致高效

通過雄克模塊化零(líng)點快換裝夾方(fāng)案,工件在加工中人工裝(zhuāng)夾(jiá)的操作時間從原來的5分鍾縮短至1分鍾,在產品換型時的(de)裝夾中,由於無需(xū)更換夾具底座並(bìng)重新找正,裝夾效率顯著提高,時間從60分鍾大幅縮短至10分鍾。

圖5時間對比(bǐ)表

同時,基於零點定位係統和液壓芯軸(zhóu)的配合,不同零件的換型裝(zhuāng)夾操作(zuò)可在機床外進行。在實際生產過程中,可實現一套在機內加工,一套在機外裝夾工件,如(rú)發現工件需要返工時,也可以將(jiāng)芯軸和工件二次(cì)裝入機床,直(zhí)接加工。無需停機等待(dài)的(de)優勢更進一步提升了機床利用率、提高了加工效(xiào)率。另(lìng)外,用一套夾具覆蓋43種(zhǒng)同類(lèi)型產(chǎn)品,替換原有的28套夾具的強大通用性(xìng),大大減少了夾具庫存,降低了成(chéng)本投入,也為日後批量生產奠定了基礎。

保障加工品質,是采(cǎi)用雄克零點(diǎn)快換係統的另一大優勢。與傳統(tǒng)依賴人工手動裝夾、找正相比,液壓芯軸的定位精度小於0.003mm、零點定位(wèi)係統的重複(fù)精度在0.002mm以內,雙重精度的保障使得產品在實現快速換型的同時,工件的良率以及(jí)穩定性、經濟性都得到了大幅(fú)提升。

“慶(qìng)安公(gōng)司是航空機載(zǎi)設備的(de)領先企業,工藝技(jì)能紮實,對於品質的要求十分(fèn)嚴(yán)格,此次能(néng)夠攜手完成這(zhè)一(yī)裝夾工藝優化項目,我們備感榮幸。以(yǐ)夾持技術的創新設計最大程度地挖掘(jué)現有設備(bèi)所蘊含的生產潛能,是雄克始終致力所為的目標,此次用戶獲得滿意生產效果便是對我(wǒ)們的最大認可。慶安公司在方案設(shè)計之初便已要求我們(men)要為(wéi)下一步自動化(huà)升級打基礎,這樣的頂層創新(xīn)能力,這樣腳踏實地的技術團隊令(lìng)人佩(pèi)服。”麻曉傑對此項目不無感歎。

的確,對於慶安公司而言,采用模(mó)塊化工裝技術還有一層(céng)更為深遠的意義——賦(fù)能自動化轉型升級。無論是(shì)自動化生產還是數字化技術,其所(suǒ)作用的對象始終是要製造的工件,整個工藝流程設(shè)置的核心也是工件在不同設備的流轉,而這一流轉過程就離不開工裝夾具(jù)的(de)支撐。傳統的工裝夾具僅適用於(yú)人工(gōng)上下料,不能滿足機器人自動化的要求,慶(qìng)安公司技術(shù)團隊清晰地認識(shí)到了工裝夾(jiá)具技術優化對於生產(chǎn)邁入(rù)智能化階段的重要(yào)性,果斷采用(yòng)了前沿的智能化模塊工裝,並已將(jiāng)其輻射至工廠的更多應用領(lǐng)域(yù)。新一輪工業革(gé)命浪潮已經來襲,市場需求瞬息萬變,麵(miàn)對機遇和挑戰,慶安公司將(jiāng)持續致力智(zhì)能製造、數字化(huà)生產轉型,為建(jiàn)設新時代航空強國貢獻力量。

投稿箱:

如果您有機床行業、企業相關新(xīn)聞稿件發(fā)表,或進行資訊合作,歡迎(yíng)聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新(xīn)聞稿件發(fā)表,或進行資訊合作,歡迎(yíng)聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視(shì)點

| 更多

行業數據

| 更多

- 2024年11月(yuè) 金屬切削機床產量(liàng)數據(jù)

- 2024年11月 分地區金屬切(qiē)削機床產量數據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據(jù)

- 2024年11月 新能(néng)源(yuán)汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月(yuè) 分地區金屬切削機(jī)床(chuáng)產量數據

- 2024年10月 金屬切削機床產量(liàng)數據

- 2024年9月(yuè) 新能(néng)源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎(jiào)車)產(chǎn)量數據