微小孔(kǒng)特種加工(gōng)技術研究現狀及展望

摘要:近年來微小孔結構在航(háng)空航天零部件上的應用越來越廣泛,對微小孔的特種(zhǒng)加工方法的進(jìn)展情況進行了綜述,總結了每種加工方法(fǎ)的主(zhǔ)要特(tè)點,並對當前微小孔特種加工(gōng)技術存在的問題(tí)及未來發展趨勢進行了(le)總結和展望。

關鍵詞:微小孔;特種加工;複(fù)合加工

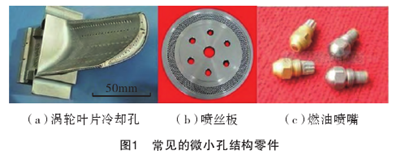

近年來,航空航天及汽車、化工等產品對(duì)微小孔結構(通常將 0.3mm 以下的孔稱為微孔,0.3~1mm 的孔稱為小孔[1])的加工需求日益增加,典型的有發動機燃油(yóu)噴嘴、渦輪葉片冷(lěng)卻孔、化纖噴絲板上的異型孔及陀螺儀上的微孔等[2-3](圖 1)。這些微小孔往往具有大深徑比、材料強度(dù)高(gāo)等(děng)特點。而特種加工技術被認為是目(mù)前實現微小孔加工的重要手段之一。

微小孔的特種(zhǒng)加工方法目前主要有電火花加工(EDM)、電化學加(jiā)工(ECM)、超聲加工(gōng)(USM)、激光加工(LM)等。其主(zhǔ)要特點是利用電能、熱能、光能、電化學能以及特殊機械能中的一種實現工件材料的去除。此外(wài),還有將兩種或兩種以上的加工方法進(jìn)行(háng)複合來實現微小孔的加工方法,統稱為複合加工。

本文對微小孔的幾種主要特種加(jiā)工方(fāng)法進行介紹(shào),並結合目前微小孔加工中的(de)熱(rè)點學術問題(如效率、深徑比、加工精度及難加工材料等(děng))對近(jìn)年來(lái)的文獻進行分析,最後對未來微小孔加工技(jì)術的發展進行展望。

1.電火花微小孔加工

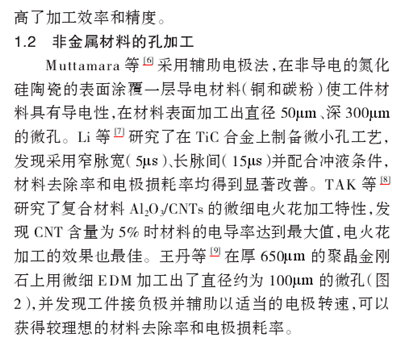

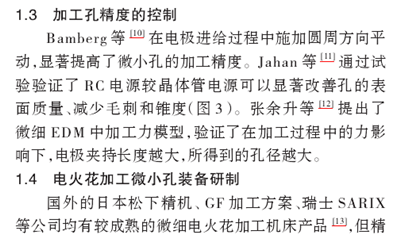

目前為止,電火花加工仍然是(shì)加工微小孔的首選方法。但是電火花加工微小孔麵臨如下問題:(1)加工大深徑比的微(wēi)小孔時,電蝕產物難以有效(xiào)排出且加工效率低;(2)受加工機理(lǐ)的限製,難以加工非導電材料;(3)加(jiā)工孔精度(錐度、表麵(miàn)質量)的控製;(4)研製精度更高、功能更強大的電(diàn)火花微小孔加工(gōng)設備。針對上述問題,國內外學者進行了廣泛的研究並取得了如下成果。1.1 電蝕(shí)產物排(pái)出效果的改善通常,采用電極旋轉及外衝液可以在一定程度(dù)上改(gǎi)善電蝕產物的排出,但隨著加工深度的增加,這(zhè)兩種方法不能從(cóng)根本上解決問題。Yan 等[4]采用削(xuē)邊電極配合旋轉,顯著減少了電蝕(shí)產物在加工間(jiān)隙的沉積。Yu等[5]通過引入工件平動(dòng),使用鎢(wū)電極在不鏽鋼上(shàng)加工出了深徑比(bǐ)為 18 的異形孔。以上方法有效地改善(shàn)了電蝕產物在放電間隙的沉積,減少了有害放(fàng)電次數,同時提

密(mì)五軸機(jī)床仍不對中國銷售。國內(nèi)的上海交(jiāo)通(tōng)大學、哈爾濱工業大學等(děng)單位均自行研製出了具有自主知識產權的微細電加工機床,某些技術指標與國外同類型產品相當,在一定程度上解決了微小孔甚至微小三維結(jié)構的加工難題。蔣毅等[14]設計(jì)了集成清掃脈衝(chōng)回路的脈衝電源,提高積聚在加工區域中的加工屑的去除效果,並加工出了直徑 150μm,深徑比達(dá) 22 的盲孔。清華大學佟浩等[15]設計了一種專用的電極絲推擺機(jī)構模塊解(jiě)決燃油噴嘴上的倒錐形(xíng)微小孔的加工問題。

2.電化學微小孔加工

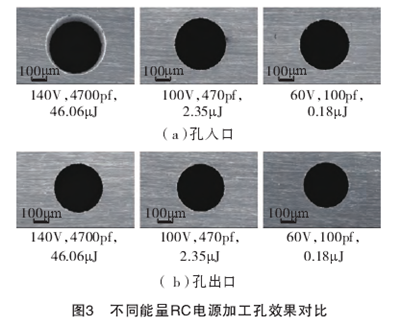

微細電化學加工(Micro Electro Chemical Machining,μECM)可以加工(gōng)任何導電材料且孔邊無毛刺和飛邊。與電火花加工相比,μECM 的材料(liào)去除率更高且表麵質量較好,可達到(dào) Ra= 0.2~0.8μm[16-17]。但是電化(huà)學加工存在定(dìng)域性、雜散腐蝕和對環境不友(yǒu)好等問題,在(zài)一定程度(dù)上限製了其應用範圍。Chan 等[18]利用特殊的(de)盤形微電極,實現(xiàn)了具有(yǒu)複雜內部結構的微孔加工(圖 4)。為提高加工的定域性,劉改紅等[19]采用旋塗法使(shǐ)電極側麵絕緣,有效減小了孔的錐度。劉壯等[20]利用直線電機進行階躍式進給,改(gǎi)善了電蝕產物排出(chū)效果,提高了加工精度。陳偉等[21]利用微細錐形電極製備了直徑(jìng)約 200μm、深 0.5mm 的通孔,發(fā)現錐形電(diàn)極可以(yǐ)提高微小孔電解(jiě)加工定域性。黃紹服等[22]采用工具陰極高速旋轉(zhuǎn)進行了電化(huà)學(xué)加工小孔試驗,結果表明(míng)高速旋轉電極可以在其表麵形成(chéng)絕緣氣膜,有助於減小表麵粗糙度和雜散腐蝕區域。

3.超聲微小孔加工

超聲加工能夠加工非導電硬脆材料且(qiě)加工的表麵質量較好(hǎo),但效率較低。此外,加工中工具(jù)的損耗較快,容易影響微(wēi)小孔的加工精度。為了提高微(wēi)小孔的(de)超聲加工精度,賈(jiǎ)寶賢等[23]分析了工具的動態壓杆(gǎn)穩定性,選擇合適的工具夾持長度,加工出了直徑 13μm 的微小孔。安成明等[24]采(cǎi)用恒定壓力進給方(fāng)式,利用自行研發(fā)的設備在單晶矽表麵分別加工出了(le)直徑 18μm 的圓(yuán)孔(kǒng)和 28μm×28μm 的方孔Nath 等(děng)[25]發現磨粒對材料的去除不僅會在工具的端麵發生,在工具的側壁(bì)與工件之間也會發生去除,此外(wài),采用較小粒度的磨(mó)粒可以改善入口崩邊。

4.激光微小孔加工

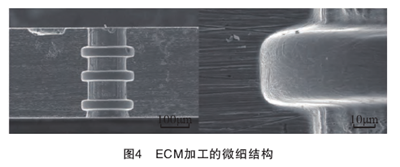

激光加工是利(lì)用激光束的熱效應在極短時間內將材料加熱至蒸發實現(xiàn)材料的蝕除,其加工效率(lǜ)較高、對環境友好且加工能力與材料的(de)力(lì)學性能無關。采用激光(guāng)打孔可進行深徑比大於 50 的深孔加工。但激光加工設備較昂貴,且孔(kǒng)的加工精度不高,另外隻適合在薄板(bǎn)上打孔。Kuar 等[26]利用脈衝 Nd:YAG 激光(guāng)在氧化鋯陶瓷表麵加工出微小孔,熱影響區厚度僅為 0.0675 mm(圖5)。德國德馬吉公司(DMG)的 DML 係列激光加工(gōng)中心(xīn)可以打(dǎ)出(chū)最小直徑 5μm、深(shēn) 20mm 的微孔[27]。在西方發達國家,激光打孔技術被認為(wéi)是最有希望的微小孔加工技術,發展前(qián)景良好[16]。

5.複合加工微小孔技術

目前用於微(wēi)小孔(kǒng)加工的複合加工方法(fǎ)如表 1 所示。通過將兩種或兩種以上的加工(gōng)方法進行組合[16],可揚長避短,取得更好的加工效果,因此複合加工是(shì)目前實現難加工材料的微小孔加工及(jí)提高加工深徑比的一個重要方向。

表1 用於微小孔的複合特種加工技術

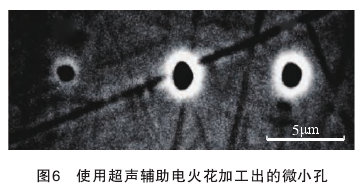

5.1 超聲輔助電火花加工

超聲輔助電火花加工技術通過引入超聲振動,使得極間的衝液條件大大改善,很(hěn)好地解(jiě)決了電火花加(jiā)工中電(diàn)蝕產物排除困難的難題[27],因此是目(mù)前得到較多應用的複合(hé)加工(gōng)技術方法。Kai 等[28]利用超小電極以及超聲振動輔助技術,在黃銅和鋅表麵打出(chū)直徑為 1μm 的孔(圖 6)。

5.2 電化學放電加(jiā)工

電化學放電加(jiā)工(ECDM)的基本原理是利用電解液在電極表麵的電化學反應而在(zài)工件表麵形成(chéng)絕緣氣膜,進而產生火花放電蝕除附近的工(gōng)件(jiàn)材料。該(gāi)方法(fǎ)將電火花加工和電化學加工有(yǒu)機結(jié)合起(qǐ)來,解決了絕緣材料(liào)的電加工問題。近年來,國內外的研究人(rén)員開展了微小孔(kǒng)的 ECDM 加工研究(jiū),其中形成穩定氣膜及如何實現深孔加(jiā)工是目前的研究難點。Wüthrich 等[29]通過在電解液中添加輔助溶劑(jì)的方法使氣膜(mó)的厚度減小並提(tí)高了孔加工過程的穩定性。Xuan 等[30]采用了恒定壓力控製方式,獲得了(le)較(jiào)好地加工(gōng)精度和(hé)加工效率。Cheng 等[31]發現當施加的電壓超過某(mǒu)一特(tè)定(dìng)值時產生的氣膜較為穩定,有利於獲得穩定加工;但是當加工達到一定深度(約 250μm)時,內部(bù)的氣泡(pào)難以溢出,影響了加工的持續進行。

5.3 其他複(fù)合加工技術(shù)

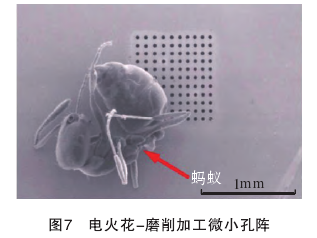

Liu 等[32]在高鎳合金上利(lì)用微細電(diàn)火花複合(hé)磨削技術加工了直徑 30μm、深 0.35mm 的 10×11 微小

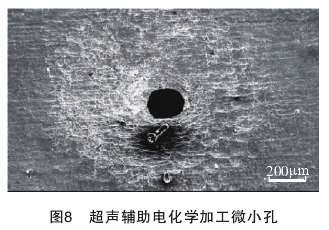

孔陣(zhèn)(圖 7)。Bhattacharyya 等[33]研究了振動輔助微細 ECM 方法,發現 150~200Hz 的振(zhèn)動頻率可有效提高加工的效率和微小孔的精度(圖 8)。Zhu 等[34]嚐(cháng)試了微細電(diàn)化學(xué)磨削複合加工(gōng),在 0.3mm 的(de)不(bú)鏽鋼工件(jiàn)上打出小於 0.6mm 無翻邊和毛刺的小孔。Sarwade[35]及 Patwardhan 等(děng)[36]利用微細旋轉超聲加工(Rotary Ultrasonic Machining,RUM)方法成功在骨質材料上(shàng)加工出微小孔,效率高於普通的超聲加工方法。

6.結束語

以上介紹了近(jìn)年來國內外(wài)特種加工技術製造微小孔的研(yán)究現狀,分別從單個特種加工技術和複合加工技術進行了綜述。總地來說,國內的微小孔加工技術在極限尺寸方麵已經基本達到了國際水平(píng),但是在產業化方麵與國(guó)外相比仍有較大差距。特種加工及其複合(hé)加工技術在微細孔的加工方麵具有較強實用性,但仍存在效率不高(gāo)、深徑比有限等問題,此外表麵質量、錐度等也是目前微細孔加工工(gōng)藝優化的重點。隨著微小孔加工需(xū)求的(de)日漸增長,新(xīn)的微小孔加工方(fāng)法(fǎ)將不斷湧現,而複合(hé)加(jiā)工可以揚長避短,解決加工效率和加工精度的矛盾,是(shì)很有前景(jǐng)的研究方向。

投稿箱:

如果您有機床行業、企業(yè)相關新聞稿(gǎo)件發表,或進行資訊合作,歡迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業(yè)相關新聞稿(gǎo)件發表,或進行資訊合作,歡迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

更多(duō)相關信息

- target=_blank>六大(dà)問題待解 智能製造注入(rù)工(gōng)業(yè)新(xīn)動能

- target=_blank> 充分(fèn)利用金磚國家機製 共同提升工業發(fā)展水平

- target=_blank>集優勢蓄動能(néng) 內蒙古工業(yè)實(shí)現從量變到質變飛躍

- target=_blank>布局22領域 製造業(yè)創新中心建設望提速

- target=_blank> 中國製造四方向突圍(wéi):競爭力(lì)再上(shàng)台階

業界視點

| 更多

行業數據

| 更多

- 2020年9月 減速機產量(liàng)數據

- 2020年9月 鑄造機械產量數據

- 2020年9月 金屬(shǔ)切削工具產量(liàng)數據

- 2020年9月 數控機床(chuáng)產(chǎn)量數據

- 2020年9月 金(jīn)屬切削機(jī)床產量數據

- 2020年9月 分地區金屬切削機床產量數據

- 2020年8月 減速機(jī)產量數據(jù)

- 2020年8月 鑄造機(jī)械產量數據

- 2020年8月 金屬切削工具產量數據

- 2020年8月 數控(kòng)機床產量數據

- 2020年8月 金(jīn)屬切削機(jī)床產量數據

- 2020年8月 分(fèn)地區金屬切削機床產量(liàng)數據(jù)

- 2020年7月(yuè) 減速機(jī)產量數據