軋輥磨床顫振的變速抑(yì)製方法與動力學建模

2020-3-18 來源:- 作者:-

摘 要: 軋輥磨削過程中受(shòu)磨削(xuē)參數和(hé)外界因素的影響,會誘發顫振導致(zhì)軋輥表麵產生振紋,嚴重(chóng)影響(xiǎng)磨削質量與(yǔ)效率。為了解決磨(mó)削中顫(chàn)振帶來的磨削質量問題,基於磨床雙時延模型,考慮軋輥與砂(shā)輪轉速的周(zhōu)期性變化,推導了變(biàn)速工況下(xià)磨削力求解公式,建立了軋輥(gǔn)磨床砂輪與軋輥變速動力學模型。仿真分析(xī)了不同轉速變化周期(qī)、幅值時軋輥磨床的振(zhèn)動特征(zhēng),模擬了軋輥磨床(chuáng)不同磨削階(jiē)段的軋輥磨床顫振抑製方法。同時,將仿真數據與試(shì)驗數據進行對比,驗證了模型的有效(xiào)性和(hé)準確性,為有效地抑製(zhì)顫振和提高磨削質量提供了一個新的方(fāng)法與手段。

關鍵詞: 磨床 顫振 動力(lì)學(xué)模型 振動特性

軋輥(gǔn)在磨(mó)削過程(chéng)中,顫振會(huì)誘發軋輥表(biǎo)麵產生(shēng)振紋,不僅影響磨削質量和生產效(xiào)率(lǜ),而且也會因使用有振紋的(de)軋輥嚴重影響帶鋼表麵(miàn)質量,給企業(yè)造成巨大的經(jīng)濟損失。因此,如何有效地消除或者抑製(zhì)顫振成(chéng)為保證軋輥磨削質量和(hé)提高企業生產效率與產品質量的關鍵。

國內外學者對抑製顫振的方法(fǎ)進行了長期的仿真(zhēn)與試驗的研究,並認為同時改變砂輪(lún)與工件轉速可以對顫振具有較(jiào)好的抑製作用,但砂輪變速會帶來(lái)較大的電流波動。若磨床係統的一階(jiē)固有頻率高於磨削軋(zhá)輥時(shí)的機械(xiè)濾波截止頻率,由於砂輪磨損阻抗(kàng)作用可衰減軋輥再生振動,有利於磨床係統穩定性。為避免更為嚴重的顫振,國內外學者提出了不同的顫振預測方法,實現了對磨削加工(gōng)中的顫振進行提前預測,並利用機(jī)械(xiè)阻尼(ní)器和主動控製係統等方法(fǎ)來抑製磨削(xuē)過程中的振動,提高(gāo)軋輥磨床的磨削質量。

綜上所述,目前對磨床顫振抑製(zhì)方法的研(yán)究較多(duō),但是,對於軋輥磨床在粗磨、中磨、精磨不同磨削(xuē)階段,即托板移動(dòng)速度變化對磨床顫振及抑製(zhì)方法的研究尚顯不(bú)足。基於磨床雙時(shí)延模型,建立了軋輥磨床砂(shā)輪與軋輥變速動力學模型,分析了托板移動速度對磨床顫振的影響,通過對改變砂輪和軋輥轉速對抑製磨(mó)床顫振的分析,研究了易發生顫振的工況及抑製方法,為生產實踐中快速有(yǒu)效選擇最佳(jiā)磨削方式來抑製或消除顫振提供理論與(yǔ)實(shí)踐支撐(chēng)。

1 、軋輥磨床顫振(zhèn)的變速抑製動力(lì)學模(mó)型

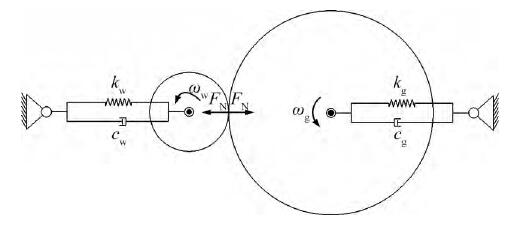

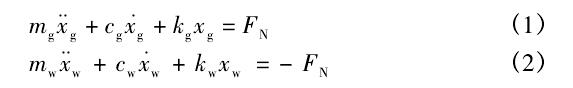

研究表明,恒速磨削過程中(zhōng),砂輪和軋輥之間固定相位差的磨削力是引起顫振的主要原因,因此,破壞砂輪與(yǔ)軋輥(gǔn)之間固定相位差的磨削力成為抑(yì)製顫振的有效途徑。在砂(shā)輪與軋輥轉速都(dōu)恒定的磨削(xuē)工況下,建立磨床磨削時軋輥(gǔn)與砂輪動力學模型,如圖 1 所示,並建立軋輥磨床顫振的變速抑製動力學方程。

圖 1 磨削過程示意(yì)圖

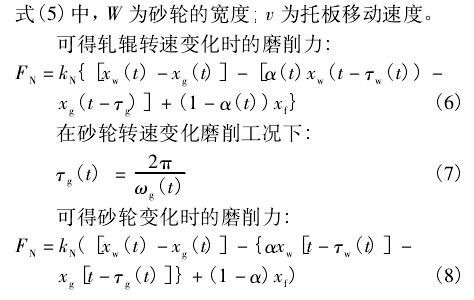

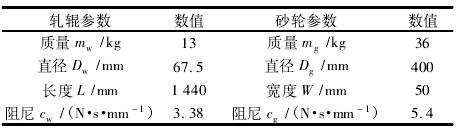

2 、動(dòng)力學模型仿真參數

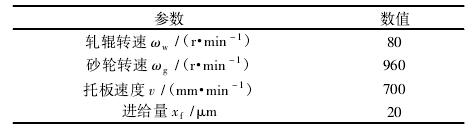

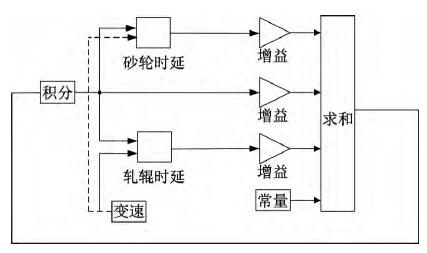

以德國某型重載高精度軋輥磨(mó)床為研究對象,利用模態試驗分(fèn)析獲取砂輪及軋輥阻尼,同時采用有限元計算砂輪等剛度參數,其主要參數,如表(biǎo) 1所示; 軋(zhá)輥(gǔn)磨削過程中的磨削參數,如表 2 所示。建立 MATLAB/Simulink 動力學仿真模型,仿真時間設定為 10 s,利用定步長的四階龍格庫塔法進行求解,同時(shí)利用(yòng)變速模塊對軋輥和砂輪(lún)的(de)轉(zhuǎn)速幅值變化與周期變化進行設置,具體計算(suàn)流程如圖 2 所示。

表 1 磨床結構參數

表 2 磨削參數

圖 2 基於 Simulink 的求解過程

3、 動(dòng)力學仿真與試驗驗證

3. 1 模擬仿真

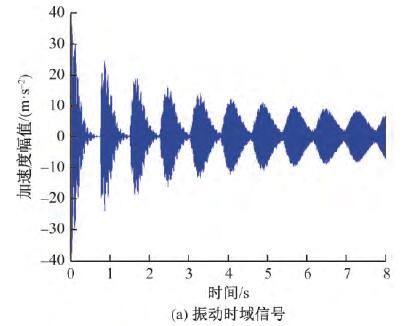

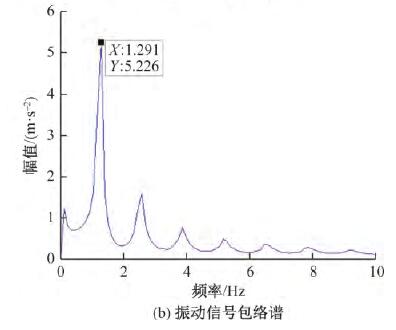

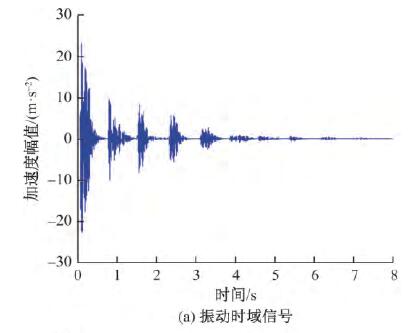

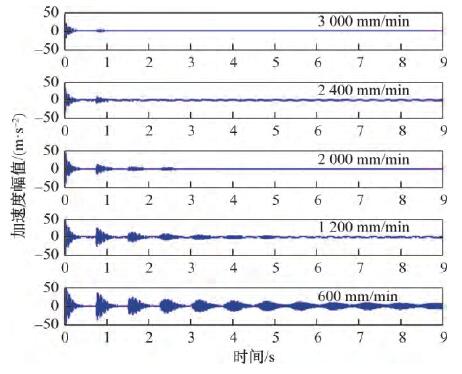

如表 2 所示,軋輥(gǔn)轉速(sù)為(wéi) 80 r /min、砂輪轉(zhuǎn)速為 960 r /min 時,軋輥的振動加速度仿真信號如圖3( a) 所示,時域信號幅值存在明(míng)顯的(de)周期性變化,存在明顯的調製現象。由於(yú)低頻信號呈現(xiàn)更多特征信息(xī),因此利用(yòng)包絡檢波解(jiě)調的方法,得到信號的包絡(luò)譜頻譜如(rú)圖 3( b) 所示,其中 1. 291 Hz 為軋輥的(de)轉頻。

對軋輥變速進行仿真分析。如表(biǎo) 2 所示,砂輪轉速恒定為 960 r/min 軋(zhá)輥(gǔn)轉速以( 80 ± 5) r/min,周期為 2π 的正弦形式進行變速磨削,得到(dào)軋輥的振(zhèn)動加速度信號如圖 4( a) 所示。軋輥振動信號的加速(sù)度幅值隨時間的增加,幅值顯著減小,並逐漸趨於穩定。其包絡譜頻譜如圖 4( b) 所示,可以得到軋輥的轉頻 1. 291 Hz 對(duì)應的幅值 1. 239 m/s2較未改變轉(zhuǎn)速時(shí)對應的幅值 5. 226 m/s2小,表明軋輥轉速的變化有效地改變了(le)砂輪與軋輥之間磨削(xuē)力的固定相位差(chà),降低了軋輥振動幅值,抑製軋輥磨床的(de)顫(chàn)振進(jìn)一步發展。

3. 2 動力學模(mó)型的試驗驗證

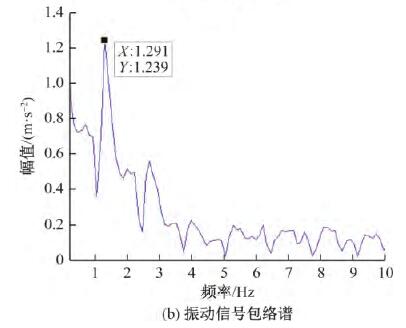

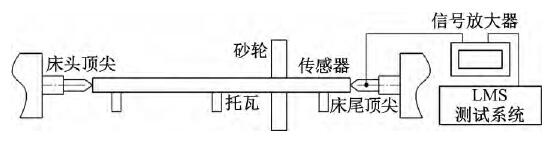

模型驗證係統及傳感(gǎn)器布置如圖 5 所示。由於設備原因,即: 床頭頂尖安(ān)裝有軋輥驅動裝置(zhì),傳感器安裝不便,因此選擇在磨床床尾頂尖,靠近軋輥端部的位置,沿水平方向安裝振動加速度傳感器。試驗測試時磨床結構參數和磨削設置(zhì)的參數,與表 1和表 2 相同。信號(hào)采集係統,包括: B&K 加速(sù)度傳(chuán)感器(qì)、B&K 信號放大器和 LMS 數據采集係統(tǒng),采樣頻率(lǜ)為 10 240 Hz。

圖 3 恒速磨削時仿真域信號及包絡譜

圖 4 軋輥轉速改變時仿(fǎng)真信號及包絡譜

圖 5 傳感器布置及測試係統

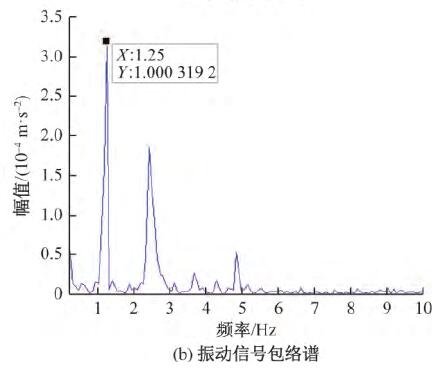

砂輪轉速為 960 r/min,軋輥轉速為 80 r/min時,其振動加速度信號如圖 6( a) 所示,對其進行包(bāo)絡檢(jiǎn)波解調,得到信號包絡譜頻譜如(rú)圖 6( b) 所示(shì),其中 1. 25 Hz 為軋輥的轉頻。

圖 6 恒速磨削時試驗信號及(jí)包絡譜

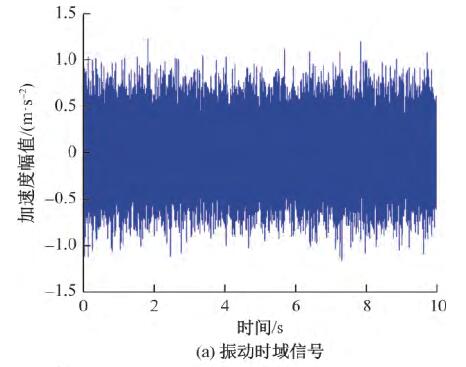

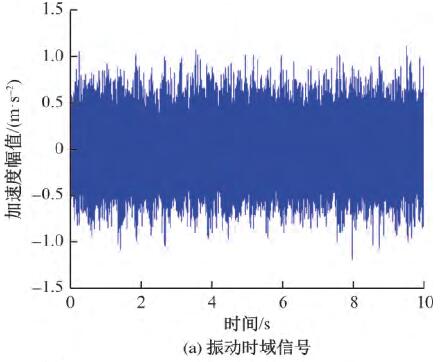

當砂輪轉速為 960 r/min、軋輥轉速以( 80 ± 5)r / min、周期為 2π 正(zhèng)弦變化時,試驗測得振動加速度信號如圖 7( a) 所示(shì),其包絡(luò)譜頻譜如圖 7( b) 所示。可以看到,軋輥的轉頻 1. 25 Hz 及其諧波成分,並且幅值較未改變軋輥轉速磨削時顯(xiǎn)著降(jiàng)低。根(gēn)據仿真結果可知,軋輥(gǔn)轉速(sù)的變(biàn)化可降低軋輥轉頻的振動幅值,有利於消除軋輥磨床(chuáng)的(de)顫振。同樣在試驗結(jié)果中,在(zài)獲得軋輥轉頻信號的同時,也得到了與仿真結果一致的結論,不僅證實了磨削過程分析的合理性,而且(qiě)證明(míng)了磨床動力學模型的正(zhèng)確性,同時(shí)也為抑製軋輥磨床(chuáng)的顫振提供了理論基礎。由於(yú)試驗過程(chéng)中受到潤滑液(yè)衝擊、砂輪電機與磨床操控電機等條件的影響,時域波形未出現較為明顯衰減現象。

圖 7 改變軋輥轉速磨削試驗信(xìn)號及包絡(luò)譜

4 、磨削工況對(duì)磨床振動特性的影響(xiǎng)分(fèn)析

軋輥轉速、砂(shā)輪(lún)轉速和托板移動(dòng)速(sù)度作為軋輥磨床磨削過程中設置的(de)主要參數,對軋輥磨床(chuáng)振動特(tè)征具有重要的影響。

4. 1 托(tuō)板移動速度對磨床振動特性的影響

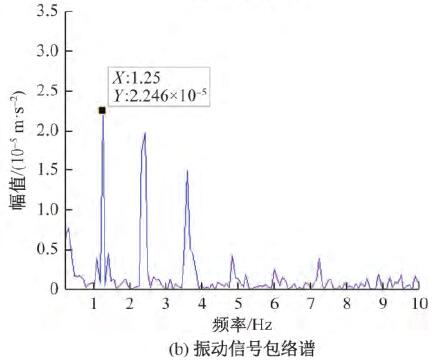

軋輥磨床在磨削過(guò)程中,一般分為粗(cū)磨( 托板移(yí)動(dòng)速(sù)度≥2 400 mm/min) 、中(zhōng)磨( 700 mm/min < 托板移動速度 < 2 400 mm/min) 、精磨( 托板移動速度≤700 mm / min) 不同階段,其他磨削參數相同時,不同托板移動速度對軋輥磨床的振動信號,如圖 8 所示。隨著托板移動(dòng)速度的減小,磨床的振動衰減越來(lái)越慢,即越來越容(róng)易產生顫(chàn)振。因為隨著托板移(yí)動速度的(de)減小相當於(yú)使砂輪和軋輥處於較為(wéi)穩定的磨削狀態,磨削力的固定相位變(biàn)化緩慢,加劇顫振的發生。

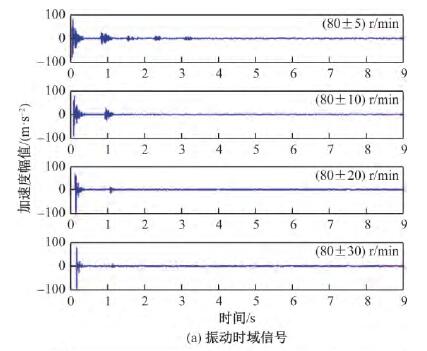

4. 2 改變砂輪轉速對磨床振動特性的影響

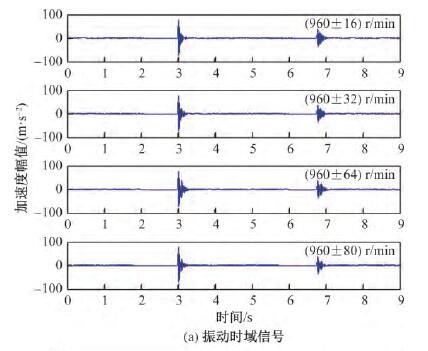

由圖 8 可知,軋輥磨床在精磨階段易於發生顫振,因此對托板(bǎn)移動速度為600 mm/min 時進行研究。砂輪 基 本 轉 速 為 960 r/min,分 別 以(yǐ) ± 16 r/min、± 32 r / min、± 64 r / min、± 80 r / min 為波(bō)動幅值進行周期性改變,不同砂輪轉速變化(huà)幅(fú)值時的仿真信號如圖9( a) 所示。砂輪轉(zhuǎn)速變化對顫振有一定抑製作用,但砂輪轉速波動幅值大(dà)小對顫(chàn)振抑製作用不明顯,同理 RMS 值曲線可以看出,砂輪轉速(sù)波(bō)動幅值進(jìn)行較大改變(biàn),RMS 值變化(huà)卻不大,如圖 9( b) 所示。這是因為(wéi)砂輪自身轉速較高,較小(xiǎo)的轉速變化(huà)難以有效改變磨削力的固定相位,造成顫振(zhèn)抑製作用不(bú)顯著。

圖 8 不同托板移動速度(dù)時磨床振動特征

圖 9 不同砂輪轉速時磨床的振動特性

4. 3 改變軋輥(gǔn)轉速對磨床振動特(tè)性的影響

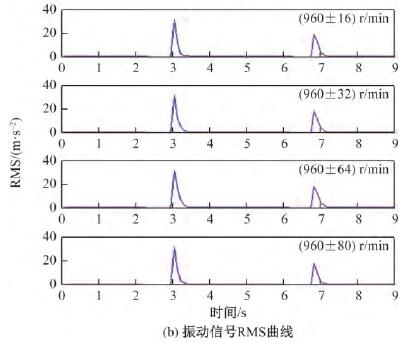

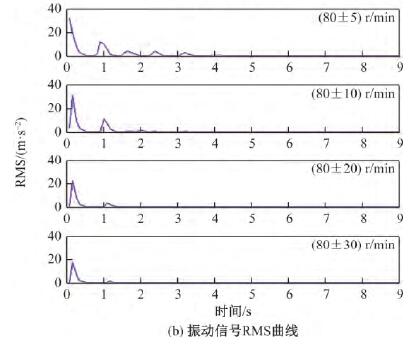

由於砂(shā)輪變速磨削(xuē)對(duì)精磨階段顫振抑製作用不明顯,因此(cǐ)在對相同托板移動速度(dù),即 600 mm/min;軋輥(gǔn)基本轉速為 80 r/min,分別以(yǐ) ± 5 r/min、± 10 r/min、± 20 r / min、± 30 r / min 為波動幅值進(jìn)行周(zhōu)期(qī)性改變,不同軋輥轉速時仿(fǎng)真信號(hào)如圖 10( a) 所示,可以得到隨著軋輥轉速波動範圍的增大,振動加速度迅(xùn)速衰減,即顫振得到的較好(hǎo)的抑製。振動信(xìn)號的 RMS曲線(xiàn)如圖 10( b) 所示,可以看出 RMS 值隨著軋輥轉速波動幅值的增大而迅速減小,即(jí)軋輥轉速較低,軋輥轉速的較小變化(huà)就可以有效地(dì)改變磨削力的固定相位,使軋輥磨床顫振得到了很好的抑製和消除。

圖 10 不同軋輥(gǔn)變速幅值時磨床振動特征

5 、不同磨削階段的顫振抑製方法

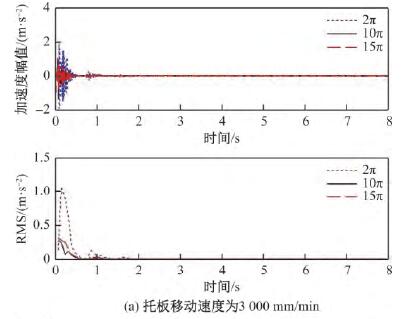

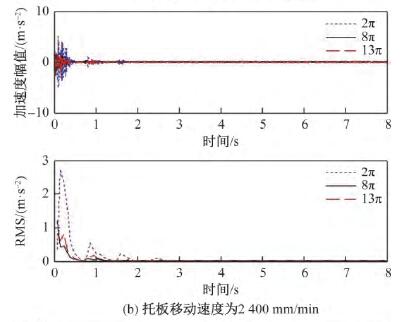

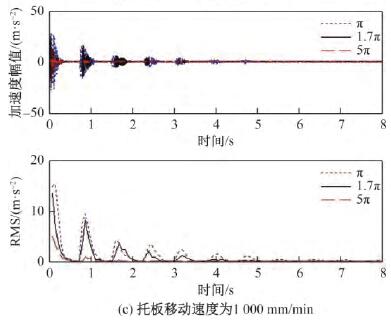

軋輥轉速幅(fú)值的變化較好地抑製了軋輥(gǔn)磨(mó)床的顫(chàn)振,實際生產過程中,托板移動速度不同,僅改(gǎi)變軋輥轉(zhuǎn)速幅值大小難以達到較好的抑製顫振的效果,仍需對(duì)軋輥轉(zhuǎn)速變化周期進行研究,進一步改變/min 時,軋輥轉速以不(bú)同周期變化時,軋輥的振動(dòng)加速度信號和(hé)相應的 RMS 值如圖 11( a) 所示,分析結果表明,不同軋輥轉速(sù)變化周期都對(duì)磨床起到了抑製顫振的作用,當軋(zhá)輥轉速變化周期為 10π 時,振動加速度及(jí) RMS 值在 1 s 內就(jiù)迅速衰減(jiǎn),表明在該(gāi)軋(zhá)輥轉速變化周期時最有利於消除顫振。同理,當托板移動速度為 2 400 mm/min 和(hé) 1 000 mm/min時,分別如圖 11( b) 、圖 11( c) 所示,研究表明軋輥轉(zhuǎn)速變(biàn)化周期分別為 8π 和 5π 時,加速度(dù)信號及 RMS值衰減較快(kuài),有利於消除(chú)磨床顫振。

圖 11 不同托板移動速度情(qíng)況下不同軋輥變速周期時磨床振動(dòng)特(tè)征

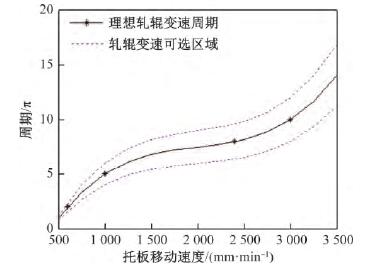

軋(zhá)輥磨床在不同磨削階段,軋輥轉速變化周期不同時(shí),對(duì)軋輥磨(mó)床顫振的抑製作用也不相同(tóng)。基於構建的軋輥磨床顫振的變速抑製動力(lì)學模型,通過(guò)對不同磨削階段,不同軋輥轉速變化周期(qī)對抑製顫振作(zuò)用分析,獲得(dé)了不同(tóng)磨削階段軋輥轉速(sù)變化周(zhōu)期曲線,如圖(tú) 12 所示。

圖 12 不同(tóng)托板移動速度最佳軋輥轉速變化周期曲線

6、 結論(lùn)

基於雙時延軋輥磨床模型,考慮軋輥與(yǔ)砂輪轉速的周期性變化,推(tuī)導了變速工況下磨削力的求解公(gōng)式,構建(jiàn)了軋輥磨床顫振的變速抑製動力學模型,並通過試驗(yàn)驗證了模型的正確性和有效性(xìng)。

研究表明,托板移動速度越(yuè)小,磨床越容易產(chǎn)生顫(chàn)振。通過軋輥轉速周期和幅值的(de)變(biàn)化,改變軋輥與(yǔ)砂輪磨削力的(de)固定相位,能有效地抑製軋輥磨床的顫(chàn)振。

另外,研(yán)究不同磨削工況時(shí)軋輥變化周期對磨床振動特性的影響,得到了不同磨削階段時最佳軋(zhá)輥轉速變化周期,為生產實踐中抑製軋輥磨床顫振提(tí)供了實踐(jiàn)與方法指導。

作(zuò)者:吳勝利 邵毅敏 邢文婷 簡曉春 袁意(yì)林

來源:重(chóng)慶交通大(dà)學交通(tōng)運輸(shū)學院(yuàn) 重慶大學機械傳動國家重點實驗室 重慶工商大學管理(lǐ)學

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進(jìn)行資訊合作(zuò),歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進(jìn)行資訊合作(zuò),歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更(gèng)多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據(jù)

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出(chū)口情況

- 2024年11月 基本型乘(chéng)用車(轎車)產量數據

- 2024年11月 新能源汽車產量數(shù)據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出(chū)口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削(xuē)機床產(chǎn)量數據

- 2024年9月 新能源(yuán)汽車銷量情況

- 2024年8月 新能源汽車產(chǎn)量數據(jù)

- 2028年8月 基本型(xíng)乘用車(轎車)產量數據