在線測量技術在精密磨床中的應用

2017-12-1 來源: 中航工業北京航空精密機械研究所 作者:張東(dōng)亮,梅國平,薑新生,陳宇

[摘(zhāi)要] 通過為數控精密磨床裝配雷(léi)尼紹測頭,詳細介紹(shào)了(le)在線測量在數字控精密磨床係統的構成、工作原理、數據處(chù)理方法以及磨削(xuē)實驗結果,使其具備在線測量功能,實現了產品的測量、加工一體化。

[關鍵詞(cí)] 數控磨床;在線(xiàn)測量;數據處理

引言

數控加工一般(bān)采用離線測量模式,工(gōng)件加工完成後需要搬運到檢驗部門進行(háng)檢驗,這種測量方式工件需要重新找(zhǎo)正、設定原點(diǎn),人為因素帶入(rù)一定(dìng)的誤(wù)差,影響測量精(jīng)度;工件在搬運、裝卡過(guò)程中也容易出現變形與磕碰;造成(chéng)操作工人勞動強度高,生產效率低(dī)。左線測量指(zhǐ)工件加工完(wán)成後不拆卸,通過與機床集成(chéng)在一起的(de)測量係統直接對其進行測量,檢驗加工是否合格,這種方(fāng)式可解決離線測量中存在的各種問(wèn)題,有效提高加工效率。

精密磨床(chuáng)集成(chéng)在線測量功能後,可實現(xiàn)工件(jiàn)內廓麵測量成形、加工 G 代碼自動編程、磨削量自動(dòng)檢測等功能,使數控磨床成為測量、加工一體化設備(bèi)。本(běn)文介紹了實現精密磨床(chuáng)在線測(cè)量需解決的測量坐(zuò)標係建立、工件曲(qǔ)麵建模、工(gōng)件測量加工 G 代碼生成等關(guān)鍵技術問題,並通過磨(mó)削試(shì)驗驗證了精密磨床在線測量功能。

1 、 在線測量精密磨床係統構成

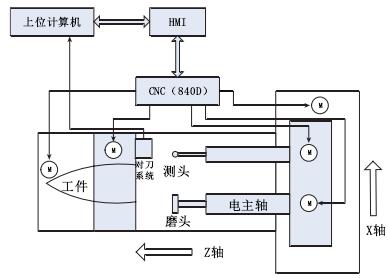

精密數控(kòng)磨床係統構成(chéng)如圖 1 所示,其包含(hán) X、Y、Z 三個直線軸和 C 軸、電主軸兩個旋轉軸,其中 C 軸上裝卡工件,通過 X 軸、Z 軸、C 軸三軸聯動實現在線測量和磨削加工;電主軸上安裝磨頭,可以以(yǐ)最(zuì)高 12000r/h 轉速對工件進行磨削加工。

測頭為雷尼紹手動旋轉測(cè)頭,分辨(biàn)率(lǜ)為 0.001mm,其優越的三維測量性能與高精度光柵(shān)尺相配套,可保證產品測量的準確度。旋轉測頭可以克服因被加工產品長,被(bèi)測空間小所帶來(lái)的死區,提高測量效率。測(cè)頭(tóu)安裝在測量杆上,信(xìn)號通過數控係統快速 I/O 接口引入,以提高測量精度。測(cè)頭接觸工件瞬間可觸發中斷,數控係統通過 MEAS 命(mìng)令記錄當前坐標值,並(bìng)記錄到測量文件中。通過測量軌跡規劃,可實現工件內闊麵測量,測量結果作為加工 G 代碼自(zì)動編程依據,通過加工前後測量結果對比可(kě)檢驗磨削量是否合格。

精密數控(kòng)磨(mó)床為(wéi)高精度機床,任何誤差引入係統都將影響加工精度,本係統安裝光學成像設備作為對刀係統(tǒng),通過調整高精(jīng)度光學鏡頭,可(kě)將(jiāng)測頭和磨頭在同一焦距下放大數倍,並(bìng)將圖像上傳至(zhì)上(shàng)位計算機(jī),分別記(jì)錄測頭和磨頭中心點坐標值,找(zhǎo)到二者之間相對位置關係,即(jí)可建立(lì)測量坐標係和加工坐標係。上位計算機采用高配置工作站,完成測量軌跡規劃、測量 G 代碼自動編程、測量結果曲麵擬合、加工 G代碼自(zì)動編程、加(jiā)工(gōng)結果(guǒ)校驗等大數據計算處理工作,同時提供人機(jī)交互(hù)界(jiè)麵,實現加工參數設定,加(jiā)工 G 代碼仿真執行,操作記錄等功能。

840D 數控係統執行測量和加工 G 代碼,通過多軸插補(bǔ)運動實現工件的測量和磨削加工。

圖1 精密數控磨床係統構成示意圖

2 、測量(liàng)、加工坐標係建立(lì)

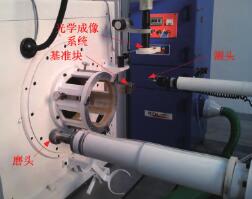

工件測量和加工都是基於工件母線曲線方程,其原點位於工件頂部,所以進行加工前需建立以該原點為基準的測(cè)量坐標係 G54、加(jiā)工坐標係 G55。精密磨(mó)床光(guāng)學對刀係統如圖 2 所示(shì),通過固定在磨床上的基準塊和光(guāng)學成像係統,找到測頭和磨(mó)頭與工件坐標(biāo)原(yuán)點之間相對(duì)位移,進而建立測量坐標係、加工坐標係。

① 在安裝基準塊時準確測量(liàng)其 X、Y、Z 三個方向與工作坐標原點的坐標差值,並通過銷釘將其固定在床身(shēn)上,確保二(èr)者坐(zuò)標差值固定不變。

圖2 精密數控磨床光學對刀係統圖

② 測(cè)頭測量基準塊 X、Y、Z 三個端麵,數控係統自動記錄測(cè)頭中心點(diǎn)坐標值,通過與基準塊坐標差值計算,得到測頭相對於工件坐標原點位移,在數控係統中(zhōng)設置坐標偏移值,建立測量坐標係 G54。

③ 通過光學成像係統(tǒng)找到測頭中心點與磨頭中心點 X 向、Z 向坐標差值,通過與測量坐標(biāo)差值計算,得到磨頭相對於工件坐標原點位移(yí),在數控係統中設置坐標偏移值,建立加工(gōng)坐標係 G55。

3 、 數據處理方法及(jí)加工 G 代碼生成

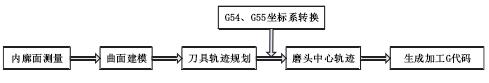

精密數控磨床通過對(duì)工件上分散點(diǎn)的測量得到點(diǎn)雲(yún)數據,運用最小(xiǎo)二乘法進行母線方向及圓周(zhōu)方向兩維曲線擬合,得到被測工件回轉體曲麵。依此為基礎(chǔ),結合刀具(磨頭)自身特點,根據加(jiā)工(gōng)參數自動(dòng)生(shēng)成加工(gōng) G 代碼,保證加(jiā)工精度。加工完成後可對加工區域再次進(jìn)行(háng)測量,驗證加工效果,檢測(cè)加工誤差,若(ruò)誤差超出了要求,可對(duì)未達標區域進行再加工,直到滿足加工要求。

對工件內廓麵精密測量(liàng)和修磨加工是數控(kòng)磨床兩大最基本功能(néng),數據(jù)處理是將測(cè)量和加工(gōng)聯係起來的橋(qiáo)梁,同時也是(shì)按(àn)要求精密修磨(mó)的關鍵。

數據處理的任務是將測量的數據進行曲(qǔ)麵(miàn)建模,建立(lì)加工(gōng)基麵,在此基礎上根據(jù)加工去除量(liàng)和刀具軌跡規劃生成(chéng)加工(gōng) G 代碼,完成對工件的修磨(mó)加工。曲麵數字化修磨數(shù)據處理流(liú)程如圖 3 所示:

圖3 精(jīng)密數控磨床數據處理流程圖

① 內廓麵測量

對工件加工區域進行(háng)測量的過程如下:測頭(tóu)沿一條母線按等步(bù)長采集測量數據(jù)完畢後(hòu),工件沿(yán)圓周方向等間距(jù)旋轉(zhuǎn),使測頭沿另一條母線(xiàn)采集數(shù)據,重複上述過程,依次遍及整(zhěng)個測量(liàng)區域。

② 曲麵建模

對工件內廓麵進行測量之後(hòu)得到一係列(liè)離散(sàn)數據點,根據工件加工工藝要求,找到所有測(cè)量點中(zhōng)距離內表麵理論(lùn)點最(zuì)高的一個點(diǎn),以這(zhè)個點位基準(zhǔn)勾勒出距理論內表麵等距的(de)一個虛擬曲麵,然後在此基礎上(shàng)根據各點的去處量自動生成加工 G 代碼。

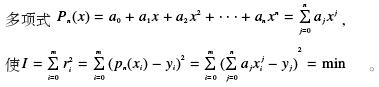

針對工件在圓周方向上的圓度已達到較高精度且加工區域在母線上曲率變化較平(píng)緩這一特(tè)點,采用最小二乘法曲線擬合的方法,即根據測量數據點,求出一個:

將每條測量母線(xiàn)的(de)X坐標與Z坐標進行三次多項式曲線擬合,根據母線方向擬合(hé)曲(qǔ)線的數據將圓周(zhōu)方向的 X 坐標與 C 坐標(biāo)進(jìn)行三次多(duō)項(xiàng)式曲麵擬合,兩個方向的擬合曲線即組成(chéng)了工作(zuò)基麵;然後根據磨削去除量再沿著工件基麵的法線方向計算(suàn)出加工基麵。以擬合(hé)加工基(jī)麵方程為基準並(bìng)依據工藝參數(shù)以及測頭和磨頭半徑在法向方向上進行半徑補償,就可(kě)以(yǐ)得到磨頭中(zhōng)心坐標曲麵。最終根(gēn)據加工精度計(jì)算母線方(fāng)向加工(gōng)步距和圓周(zhōu)方向加工步距,規劃刀具軌跡(jì),構成加工基麵的型(xíng)值點集合,生成加(jiā)工 G 代碼。

③刀具(jù)軌跡規劃

精密磨床采用螺旋線形的環切刀具軌跡遍曆內廓形,加工(gōng)過(guò)程中磨頭在工件內由裏向外,先控製磨(mó)頭伸到工件(jiàn)的靠頂端處第一個螺旋環第一個節(jiē)點處,通過控製工(gōng)件在 C 向旋轉和磨頭 X、Z 向微動,三(sān)軸聯動來完(wán)成第一圈修磨;第一圈的終點即為第二圈(quān)的(de)起點(diǎn),同樣由工件旋轉和磨頭微動三軸聯動完成第二周的加工,依(yī)次完成(chéng)對整個內廓麵的修磨。

4 、數控磨床磨削加工試(shì)驗

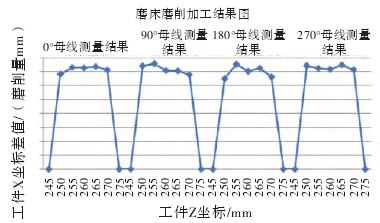

在(zài)線測量數控磨床在加工完成後可通過測量係統驗證加工精度:將加工區域內每條測量母線加工(gōng)前後的(de)測量結果相減,得到各條母線加工值,如圖 4 所示:

圖(tú)4 精密數控磨床(chuáng)加工結果數據圖

加工範圍:Z 向(工件母線方(fāng)向)30mm,坐標範圍245~275mm;磨削量:0.07mm,即工件母線的 X 向(磨削進給方向)磨削前後坐標差值;圓周采樣步距:90°,即在圓周方向每隔(gé) 90° 取一條(tiáo)母線進(jìn)行(háng)測量,共采集 4 條母線數據(jù)(0°,90°,180°,270°);母線采樣步距:5mm,即沿(yán)母線 Z 向每隔 5mm 采集數據,每條母線上得到 7 個數據;圖 4 橫坐標為 4 條母線的(de) Z 坐標;圖 4 縱(zòng)坐(zuò)標為加工前、後測量點 X 坐標的差值,即磨削去除量(liàng);每條(tiáo)母線上(shàng)方的角度(dù)值表示該條母(mǔ)線在圓周方向(xiàng)的位置。

可以看出,工件內表麵的磨削是以近似相(xiàng)等的去處量進(jìn)行的,誤差控製在 ±0.01mm 以內(nèi),該誤差影響(xiǎng)因素包括:①雷尼紹旋轉測頭 0.006mm 測量精度;②直線軸 0.007mm 定位(wèi)精度;③對刀係統誤差、裝卡誤差等。

5 結論

在線測量技術應用到精密數控磨床中,實現了產品的測量、建模、加工一體化,節省(shěng)了工件搬運、重複裝卡的工時,提高了產品測量(liàng)、加工精度,經實際應用其加工精度能控製在(zài) ±0.01mm 以內,同時該設備降低了工人勞動強度(dù),顯著提高(gāo)了生產效(xiào)率。可以預見,在線測量技術在(zài)數控機床(chuáng)中的廣泛應用會成為發展趨勢。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進(jìn)行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進(jìn)行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切(qiē)削機床產量數據

- 2024年11月 分(fèn)地區金屬切削機床產量數據

- 2024年11月(yuè) 軸承出(chū)口情(qíng)況

- 2024年11月 基本型乘用車(轎車)產量數據(jù)

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分(fèn)地區金(jīn)屬切削機(jī)床產量數據(jù)

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量(liàng)情況(kuàng)

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量(liàng)數據

博文選萃

| 更多

- 機械加工過程圖示

- 判斷(duàn)一台加工中心精度的幾種辦法

- 中走絲線切割機床的發展趨勢

- 國產(chǎn)數控係統和數控機床何去何(hé)從?

- 中國的技術工人都去哪裏了?

- 機械老板做了十(shí)多年(nián),為何還是小作坊?

- 機械行業最新自殺性營銷,害(hài)人害己!不倒閉才

- 製造業大逃亡

- 智(zhì)能時代,少談(tán)點(diǎn)智造,多談點製造

- 現(xiàn)實麵前,國人沉(chén)默。製造業的騰(téng)飛,要從機床

- 一文搞(gǎo)懂數(shù)控車床加工刀具補(bǔ)償功能

- 車床(chuáng)鑽孔攻螺紋加工方法及工裝(zhuāng)設計

- 傳統鑽削與螺旋銑孔加工工(gōng)藝的(de)區別