如何在(zài)數控車床上車削多線蝸杆齒形

2018-4-28 來源: 湖南省湘西民族職業技術學院 作者: 方媛州

在車削加工培訓實踐中,車(chē)削蝸杆,特別是車削大模數、多線(xiàn)蝸杆,其主要難點(diǎn)在於齒形切削麵積大、切削抗力大;另外,其多次(cì)周而複始、緊張單調的操作,使得勞動強度增大,並容易出現始(shǐ)料未及的問題,因(yīn)此車削多線蝸杆往往令人望而生畏。在數控車床上車削多線大模數蝸杆(gǎn)時,如果我們采用普通(tōng)車床(chuáng)的車削加工方法(fǎ),不能充分利用(yòng)數控機床的特點。為此,我們收(shōu)集、總結蝸杆齒形車削刀具方麵的經驗,嚐試利用(yòng)數控車床的(de)宏(hóng)程序設(shè)計功能,解決車(chē)削多(duō)線大模數蝸杆這一加工難題。

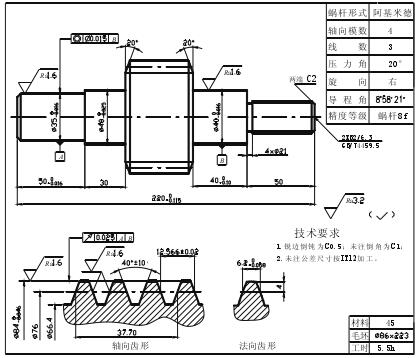

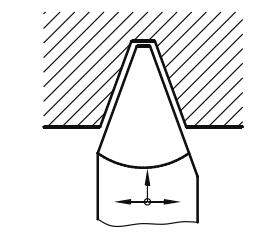

數控係統宏程(chéng)序,是以(yǐ)變量的(de)組合,通過各種算術和邏輯運算、轉移和循環(huán)等指令而編製的一種可以靈活運用的程序,其隻(zhī)需改變變量(liàng)的值,即可實(shí)現同類(lèi)型不(bú)同尺(chǐ)寸(cùn)的加工和操作。以FANUC 0i數控係統為例,在數控車床上加工普通螺紋,一般使用的指令有G32單行程螺紋(wén)車(chē)削和螺紋切削循環與G92、G76等幾種,但在車削大導程、多線蝸杆時,應用該指令編程(chéng)其功能(néng)是不能(néng)實現(xiàn)的(de)。因為該指(zhǐ)令為(wéi)斜進法切削(xuē),其適合切(qiē)削的刀尖(jiān)角度隻有(yǒu)80°,60°,55°,30°,29°,0°共六種,而常用蝸杆的齒形角(jiǎo)度為40°,如果使用直進法進刀(dāo)G32指令和G92指令方式,則加工難度較大(dà),容易出(chū)現“紮刀”現(xiàn)象。但如果使(shǐ)用宏程序功能即(jí)可解決這一問題。為此筆者探討在數控車床上對車削蝸杆齒形的車刀與操作方法進行改進,以(yǐ)及用宏程序編製車削大導(dǎo)程、多線蝸杆的加工程序(xù)。多(duō)線蝸(wō)杆零件如(rú)圖1所示。

圖1 多線蝸杆零件

一、多線蝸杆加(jiā)工工藝要求及車削刀具分(fèn)析

1.多線蝸杆加(jiā)工(gōng)工藝要求如圖(tú)1所示,多線蝸杆為(wéi)模數4m,線數3線,導程37.699mm、導程角8°58′21″、齒全高8.8mm的阿基(jī)米德(dé)蝸杆。該蝸杆切削麵積(jī)大,要(yào)求(qiú)工件剛性好,故需采用一夾一頂的裝夾方式車削。

2.車(chē)削刀具(jù)分析多(duō)線蝸杆車削加工采取“分(fèn)層切削”的方式,需法(fǎ)向安裝車刀(阿基米德蝸杆齒形是一種軸(zhóu)向直廓齒形,精車時應軸向安裝車刀,並(bìng)且為正常發揮車刀各角度的作用、提高功效,需(xū)采用法向(xiàng)裝刀方式)。車削刀具特點如下(xià)。

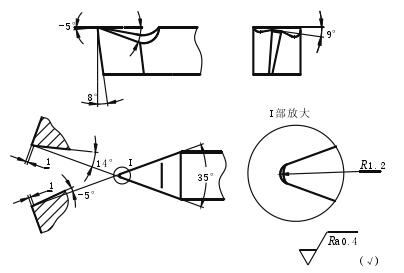

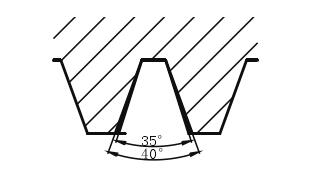

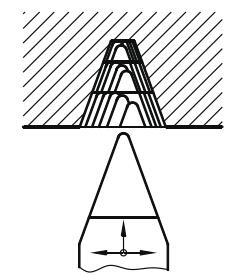

(1)蝸杆粗車刀。蝸杆齒形粗車刀采用W18Cr4V材料,刀具各角度如圖2所示。為提高粗車刀(dāo)刀尖強度,刀具(jù)切削刃的刀尖部分需用油石(shí)修研-5°倒棱。此倒棱寬度值視蝸杆(gǎn)模數、工件材料而定。在導程大、吃刀深度大、材料較硬時,倒棱則可取(qǔ)大些。粗車時,蝸杆(gǎn)粗車刀的刀(dāo)尖角采用35°,這樣粗車後便於用精車刀精車,其(qí)精車餘量如圖3所示。

圖2 蝸杆粗車刀

如(rú)圖2所示,蝸杆粗車刀刀尖特點是:①采用(yòng)圓弧形刀尖,增強了刀尖強度,刀尖散熱得到了改善;②采(cǎi)用圓弧形排屑槽,增大了實際前角,改善了排屑條件;③刀尖的倒(dǎo)棱(léng)可在很大程度上防止(zhǐ)衝擊損壞刀尖,且不易崩(bēng)刃。

蝸杆粗(cū)車(chē)刀可直接壓裝或安裝在普通(tōng)彈簧刀柄上車削。

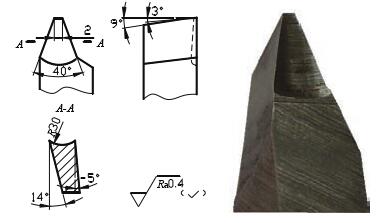

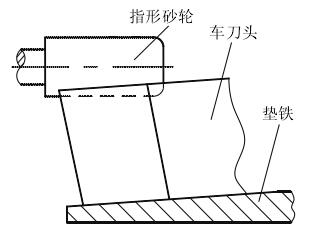

(2)蝸(wō)杆半精車、精車車刀。蝸杆半精(jīng)車和精(jīng)車刀如圖4所示,該刀頭采用圓弧(hú)前角。此(cǐ)前角是(shì)在內圓(yuán)磨床上用指(zhǐ)形砂輪磨出的,如圖5所示。其刀尖寬度略小於蝸杆牙底槽寬度。車削時采用“單邊直進刀”,隻切削蝸杆牙形的一個麵,一麵車完後再車第二個麵。此時如加注合適的切削(xuē)液,會使切削變得更加輕快(kuài),從(cóng)而達到較小的(de)表麵結構值和較高的表麵質量。

圖3 精車刀牙形角與精車餘量的關係

圖4 蝸(wō)杆齒形精車(chē)刀

蝸杆精車刀刀尖各角度,如圖4所(suǒ)示。刀頭材料選用W18Cr4V或W6Mo5Cr4V2。此(cǐ)刀特點是,刀(dāo)頭強度好,刃口鋒利,排屑順暢,切屑變形小,散熱條件好。裝刀時可用樣板或萬能角尺對刀,使車刀兩刀刃夾角的平分(fèn)線與(yǔ)蝸杆軸線垂直。

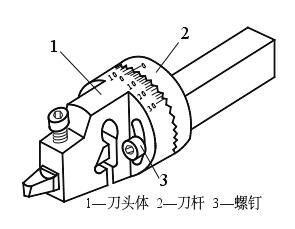

(3)半精車(chē)和精車刀安裝於彈(dàn)簧刀杆上(shàng)。彈簧(huáng)刀(dāo)杆選用彈性和強度較好的材料(liào),如圖6所示,這樣(yàng)半精(jīng)車和精車時(shí)不需扳角度。

圖5 車刀頭前刀(dāo)麵刃磨

圖6 彈(dàn)性刀杆

普通彈性(xìng)刀杆在較大的軸向切削力影響下會發生扭(niǔ)轉變形,使所車蝸杆的軸向齒形角和(hé)螺距發生變化產生誤差,從而降低加工精度。而現在,采用彈性和(hé)強度較好的刀杆則大大提高了刀體的剛性。刀體(tǐ)上選用12mm×12mm方孔,該(gāi)方孔用線切割加工,這樣用12mm×12mm高速(sù)鋼刀頭與刀體方(fāng)孔配合,提(tí)高了(le)刀頭與刀體方孔的配合精度(dù),從而減小了加工過程中(zhōng)刀頭在刀體中的扭轉、竄動(dòng)。

二、多線蝸(wō)杆加工方法(fǎ)及走刀方式

在車削(xuē)蝸杆時切除的金屬量大(dà),而且粗車時一般是刀具的幾個切削刃同時工作,使得排屑不(bú)暢,切削力較大。因此,利用宏程序和G92指令結合編程,變換進給方式,可以實現不(bú)同(tóng)齒形和深度的蝸杆加工,這對降低切削力,提高切削效率,保證加工質(zhì)量十分重要。

1.粗車車削時,使用粗車刀,主軸轉速n=200r/min。

車削方法主要是(shì)以“分層車削”的方式,如圖7所示。這種分層加工方法,每次(cì)走刀的切削(xuē)深度不(bú)大,刀尖受力狀態和(hé)散熱情況均得到較大的改善(shàn),而且利(lì)於排屑(xiè),不易“紮(zhā)刀”,同時(shí)可以選用較高的切削用量,使(shǐ)切削效率得以(yǐ)成倍提高(gāo)。

圖7 粗車分層車削法

圖8 精車(chē)兩側麵直進刀方法

2.半精(jīng)車、精車

在半精車、精車蝸(wō)杆齒形,安裝車刀頭時,利用蝸杆牙形樣(yàng)板或萬能角度尺對刀。采用的(de)進刀(dāo)方式為直進刀方式,分別精車蝸(wō)杆(gǎn)齒形的側麵,如圖(tú)8所(suǒ)示,這樣可以(yǐ)保證得到較高的加工精度和較(jiào)小的(de)表麵結構值。

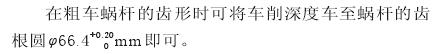

在半精車蝸杆齒形時,可將齒底圓車至齒根(gēn)圓尺寸φ66.4mm,並用遊標卡尺測量控製齒厚尺寸,留精車餘量0.2~0.5mm。

三、多線蝸杆數控加工程序設計

在FANUC 0i數控係統上,利用G92螺紋加工指令,編(biān)製蝸杆切削加工(gōng)宏程序(xù),分粗加工和半(bàn)精加工、精加工幾部分。車削如圖1所示的(de)多線蝸杆實例,對蝸杆齒形部分的車削進行程序編製,見表1、表2、表3。蝸杆(gǎn)加工成型(xíng)後的三維圖如圖9所示。

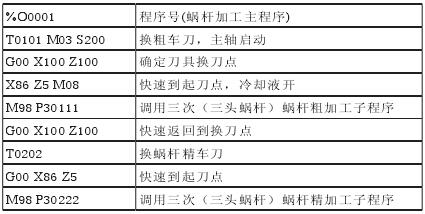

表1 蝸杆加工(主程(chéng)序)實例程序及說明

表2 蝸杆(gǎn)粗加工(子程序)實例程序及(jí)說明

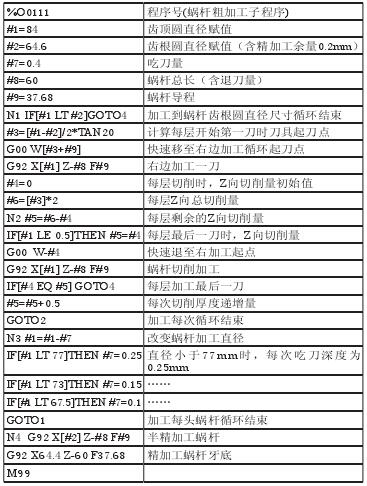

表3 蝸杆精加工(子程序)實例程(chéng)序及說明

圖9 多線蝸杆車削(xuē)三維圖

四、小結

在車削(xuē)蝸杆的實際生產和(hé)教學中,我們采用改進刀具,大(dà)膽改變編程思路,通過用G92數控指令結合宏(hóng)變量(liàng)、分層編程加(jiā)工蝸杆的方法,比較成功地解決了在數控車床上車削大導程、多線蝸杆的技術難題,從根本上(shàng)解決了“紮刀”“悶車”等問題,提高了蝸杆的尺寸精度、分線精度,極大地提高了生產(chǎn)效率,大幅度減輕了操(cāo)作者的勞動強度。實踐說明,我們不但要借(jiè)鑒(jiàn)前人傳(chuán)承下的極其寶貴的豐富經驗,而且還要結合目前的先進(jìn)設備,不斷學習、探討,這樣才能使我(wǒ)們的技術水平得到更大提高。

投稿箱:

如果您有機床(chuáng)行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床(chuáng)行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點(diǎn)

| 更多(duō)

行業(yè)數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年(nián)11月 分地區金屬切削機床產量數(shù)據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新(xīn)能源汽(qì)車銷量情況

- 2024年10月(yuè) 新能源汽(qì)車產量數據

- 2024年(nián)10月 軸承出口情況

- 2024年10月 分地區金(jīn)屬切削機床產(chǎn)量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月(yuè) 新能源汽車(chē)銷量情況(kuàng)

- 2024年8月(yuè) 新能源汽車產量數據(jù)

- 2028年8月(yuè) 基本型乘用車(轎車)產量數據

博(bó)文選萃

| 更多

- 機械加工過程圖示

- 判斷(duàn)一台加工中心精度的幾種辦法

- 中走(zǒu)絲線切割(gē)機床的發(fā)展趨勢

- 國產數控係統和數(shù)控機床何去何(hé)從?

- 中國的技(jì)術工(gōng)人都去哪(nǎ)裏了?

- 機械老板做了十多年,為何還是小作坊?

- 機(jī)械(xiè)行業最新自殺性營銷,害人害己!不倒閉才

- 製造業大逃(táo)亡

- 智(zhì)能時代,少談點智造,多談點製造

- 現實麵前,國人沉默。製造(zào)業的(de)騰飛,要從機床(chuáng)

- 一文搞懂數控車床加工刀具補償功能

- 車床鑽孔攻螺紋加(jiā)工方法及工裝設計(jì)

- 傳統鑽削與螺旋銑(xǐ)孔加工工藝(yì)的區別