摘 要(yào):本文以在產品設計研發中具有廣泛使用範圍(wéi)的CAD 軟件Pro/ENGINEER 為平台,根(gēn)據計算(suàn)結果對(duì)車床(chuáng)J1C6132 的進(jìn)給係統進行零件參數化(huà)建模、裝配及運動仿真等CAD 設計,驗(yàn)證計算結果的正確性。研究結果為產品的設計提供了新的方法,對提升產品在設計上的開發能力,縮短開發周(zhōu)期,降低開發成本具有一定的實際意義。

關鍵(jiàn)詞:CAD 進給係(xì)統 參數化建模 裝配 運動(dòng)仿真

傳統設計模式基本采用的是串(chuàn)行的工作流程,其設(shè)計、製(zhì)造周期長,不能快速響應市場,同時在對(duì)大(dà)型、複(fù)雜程度較高的產品設計時,存在預見性差和產品設計質量不高(gāo)

等問題[1-3]。為解決上述(shù)問題,本文提出一種基於Pro/ENGINEER 軟件的CAD 平台對傳統產品的設計開發方法,以普通車床進給係統(tǒng)為(wéi)典型案例,應用CAD 技術,完成產品的參數化三維實體造型,虛裝配幹涉檢查和機構運動(dòng)仿真分析,以發現製(zhì)造中可能出現的問題,在產品實際生產前就采取預防措施,從而使(shǐ)產(chǎn)品一次性製造成功,達到降低成本、縮短產品開(kāi)發周期(qī)的目的,為企業全麵采用(yòng)CAD 技術開發技術設計(jì)產品,提(tí)供可行的流程和(hé)方法。

1 、車床J1C6132 進給係統零件(jiàn)結構的參數化(huà)設(shè)計車床的傳動主要是(shì)靠齒輪傳動。

傳統的齒輪傳動(dòng)設計方(fāng)法相當複雜,設計周期長、工(gōng)作量大,設(shè)計過程重複利用率(lǜ)低,工作效率低。當(dāng)齒輪的某一參數改變時,整個設計過程都要跟著改(gǎi)變,設計工作繁雜。因此,要想解決傳(chuán)統設計方法的不足,就要對齒輪進行參數化設計。

1.1 標(biāo)準圓柱直齒(chǐ)外齧合(hé)齒輪的建模

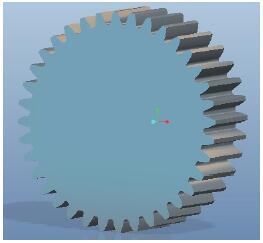

標準圓柱直齒外齧合齒輪的建模過程如下。

(1)輸入齒輪控(kòng)製(zhì)參數如(rú):模數m、齒數z、壓力角angle、齒(chǐ)寬b。

(2)輸入關係式。

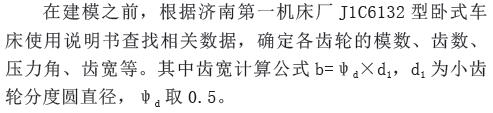

(3)使用草繪工(gōng)具選擇FRONT 基準麵繪製4 個同心(xīn)圓,尺寸隨意,見圖1。

(4)確定(dìng)對(duì)應關係,見圖1。

圖(tú)1 繪製同心圓和對應關係 圖(tú)2 生成齒輪漸開線

(5)經關係式控(kòng)製(zhì)再生。

(6)插入(rù)漸開線,選(xuǎn)取(qǔ)笛卡爾坐標係,輸入如下漸開線方程,生成輪齒漸開線,見圖2。

r=db/2

fi=t*90

Arc=(pi*r*t)/2

x=r*cos(fi)+Arc*sin(fi)

y=r*sin(fi)-Arc*cos(fi)

z=0

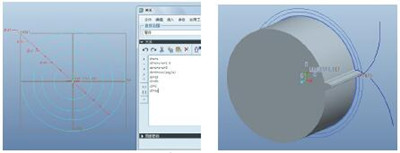

(7)利用鏡像工具複製漸開線,見圖3。

(8)利用拉伸工具(jù)拉伸齒(chǐ)根圓,見圖4。

圖3 複(fù)製漸開線 圖4 拉伸齒形

(9)利用拉伸工具拉伸出一(yī)個齒形,見圖4。

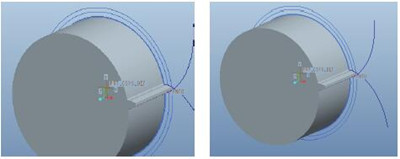

(10)利(lì)用陣列(liè)工具生成全部輪齒,並隱藏相關(guān)曲線,見圖5。

圖5 最終齒輪圖

(11)要(yào)生成其(qí)他的齒輪,隻需輸入齒輪的模(mó)數、齒數、齒寬等參數再生即可生(shēng)成。

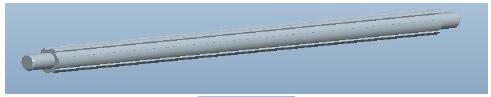

1.2 花鍵軸的建模

軸的直(zhí)徑由與(yǔ)之配合(hé)的滾動軸承的內徑確定。軸的(de)建模過程如下。

(1)利用拉伸工具(jù)生成軸的部分。

(2)利用拉伸(shēn)工具及(jí)陣列工具生成花鍵軸的主體。

(3)利用拉伸工具生成軸的兩端。

(4)利用倒角工具生成(chéng)倒角,見圖(tú)6。

圖6 花鍵軸

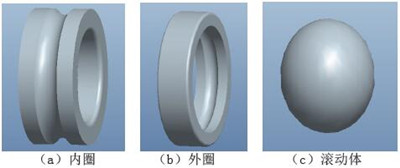

1.3 深溝球軸承的建模

深溝球軸承由(yóu)內圈、外圈和滾動體組成。軸承是標準件(jiàn),由(yóu)專門的軸(zhóu)承工廠成批生產。在此,隻需根據工(gōng)作(zuò)條件選用合適(shì)的深溝球軸承類型和型號進行組合結構設計。204 型(xíng)深溝(gōu)球軸承基本尺寸d×D×B 是20×47×14,單(dān)位mm。下麵(miàn)是204 型深溝(gōu)球軸承的建(jiàn)模過程。

(1)內(nèi)圈(quān)的建模:利用旋轉工具進行建模(mó),見圖7(a)。

(2)外圈的建模:同樣利用旋轉工具進行建模,見圖7(b)。

(3)滾動體的建模:利用旋轉工具進行旋轉即可生成滾動體,見圖7(c)。

圖(tú)7 深溝球軸承的零件

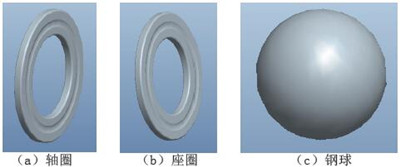

1.4 單向推力球軸承的(de)建模

單向推力球軸承包(bāo)括一(yī)個(gè)軸圈(quān)、一個座(zuò)圈(quān)和鋼(gāng)球。型(xíng)號為8105 的單向推(tuī)力球軸承基本(běn)尺寸d×D×B 是25×42×11,單位mm。單向推力球軸承的建模過程如下。

(1)軸圈的建模:利用旋轉工具進行建模,見圖8(a)。

(2)座圈的(de)建模:同樣利用旋轉工具進行建模,見圖8(b)。

(3)鋼(gāng)球的建模:利用旋轉工具進行旋轉即可生成鋼球,見圖8(c)。

圖8 單向推力球軸承的零件

2 、車床J1C6132 進給係(xì)統的裝配

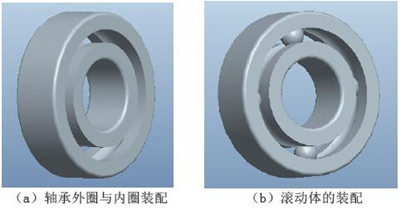

2.1 軸承的裝配

現實的機(jī)械中軸承(chéng)的內圈、外圈及滾動體之間有相對的(de)轉動,但在進行運動仿真時可以將其簡化為(wéi)不轉動,有利於進行仿真而並不(bú)影響仿真結果。下麵以型號為204 的

深溝球軸承為例。

(1)裝配軸承的外圈,采用默認的(de)放置方(fāng)式。調入軸承內圈,采用軸線對(duì)齊(qí)的約(yuē)束方式(shì)放置,見圖(tú)9(a)。

(2)滾動體的裝配。采用滾動體(tǐ)球麵相切的約束方式放置於外圈(quān)與內圈之間(jiān),並使用陣列工具生成所有滾動(dòng)體,見圖9(b)。

圖9 軸承的(de)裝配

2.2 軸上(shàng)齒輪與軸承的裝配

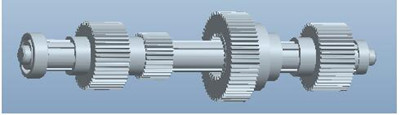

在現實的機器中齒輪(lún)裝在軸上與軸之間沒有相對的運動,其軸Ⅲ的裝配如圖10 所示。

圖10 軸(zhóu)Ⅲ裝配圖

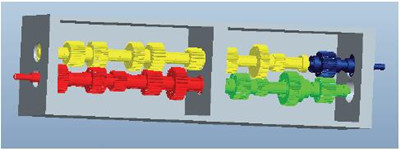

2.3 進(jìn)給係統的總體裝配(pèi)

進給係統的(de)總體裝配見圖11。

圖11 進給係統總體裝配

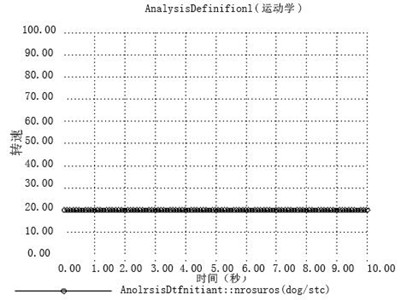

3 、進給係統的(de)運(yùn)動仿真

Pro/ENGINEER 軟件可實現機構的運動仿真,給用戶一個動態(tài)的直觀的效果。

(1)新建組件文(wén)件,利用(yòng)基準(zhǔn)平麵(miàn)工具和基準(zhǔn)軸工具創建三條基準軸,其中1、3 兩軸重合,軸(zhóu)距為68mm。

(2)利用裝配工具將三根軸部件裝配起來(lái),其中應選擇銷釘模式。

(3)點擊應用程序- 機構,利(lì)用齒輪工具添(tiān)加齒輪副關係。

(4)利用電機工具添加(jiā)電機。

(5)利用機構分(fèn)析(xī)工具進行分析。

(6)利用測量工具輸出仿(fǎng)真(zhēn)結果,見圖12。

圖(tú)12 測(cè)量結果

選取的齒輪副是Ⅰ 軸上的(de)45×1.5 與Ⅱ 軸上的45×1.5,及Ⅱ軸上的(de)60×1.5 與Ⅲ軸上的30×1.5,理論傳動比為2:1,測量結果與實際情況(kuàng)相(xiàng)符,表明運用Pro/ENGINEER 進行運動仿真(zhēn)是可行的。

4 、結論

本文基於CAD 技術,以Pro/ENGINEER 軟件為(wéi)平台對車床J1C6132 進給係統進行了設計(jì)與運動仿真,其結論如下。

第一(yī),以Pro/ENGINEER 軟件為平台研究了(le)軸、標(biāo)準直齒圓柱齒輪、滾動軸承等主要零件的三維建模方法。

第二,在Pro/ENGINEER 軟件的組件模(mó)塊中分析進給係統的裝配和(hé)運動仿真。

第三,提(tí)供了(le)一種基於Pro/ENGINEER 軟件的CAD方法,為產品的設計與檢驗提供了可行的技術保障。

如果您有機床行業、企業(yè)相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯(jí)部(bù), 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切(qiē)削機床產量數據

- 2024年11月 軸承(chéng)出口情況(kuàng)

- 2024年(nián)11月(yuè) 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情(qíng)況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分(fèn)地區金屬切削機床產量數據

- 2024年(nián)10月 金屬切削機床產量(liàng)數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽(qì)車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據