EMAG 矢量(liàng)磨削: 曲軸生(shēng)產(chǎn)的一個重大(dà)飛躍

2016-2-16 來源:EMAG 作者:EMAG

當前在汽車生產中,對質量檢驗的重視程度越來越高。 汽車製造業(yè)麵臨的持(chí)續上(shàng)升(shēng)的競爭壓力、更加嚴格的法律規定以及(jí)為了避免代價高昂的召回事件等各方麵諸多的考量已(yǐ)經成為汽車製造業未來發展(zhǎn)的基調。 例如,據汽車管理(CAM)中心統計,僅在2014年德國就有超過190萬輛汽車被執行召回。 麵對(duì)這種局麵,各(gè)個(gè)領域的製造商們不得不加緊改進他們的生產工藝(yì),特別是改進發動機結構的生產工藝(yì)。 其中曲軸(zhóu)就是一個典型(xíng)的例(lì)子: 這種核心組件在未(wèi)來需要承擔的穩定性更高,才能(néng)將結構更加緊湊(còu)的發動機的特定輸出傳送到齒輪上。 為此,采用高精密的(de)磨削工藝至關重要。 在這種情況下(xià),EMAG磨削專家的一項新技術,為汽車製造商們開啟(qǐ)了全新的可能性: 矢量磨削大大削減了複雜的曲軸磨削加工的加工成本(běn)。

目前汽車生產的規劃人員正試圖“辦他們做不到(dào)的事”: 一(yī)方麵,由於殘酷的競爭形勢(shì)需要降低生產成本,但另(lìng)一方麵,對於許多有高(gāo)質量和安全要求的部件來(lái)說,在技術(shù)和幾(jǐ)何形狀方麵正麵臨更嚴格的要求。 當然(rán),規劃人員也正在尋找(zhǎo)可利用的(de)工廠和機械設備: 如何(hé)應用新的解決(jué)方案實現更高效的生(shēng)產,以便與技術進步保持同步?

以卡車曲軸為例

曲軸(zhóu)加工是這一挑戰的一個很好的例子。 整個發動機的效率和穩(wěn)定(dìng)性取決於這一核心部件。 因此,各種軸(zhóu)承需要采用磨削(xuē)工藝進行精細(xì)地加工,且精度要達到微米要求。 特別是(shì)在(zài)卡車生(shēng)產中,使(shǐ)用的技術必須服從於(yú)苛刻的要求,如卡車曲(qǔ)軸始終需要具有非常(cháng)高的穩定性,這是由(yóu)於(yú)其發動(dòng)機要求具有較(jiào)長的運行時間。 因此,磨削此類(lèi)曲軸時,需(xū)要進行精細的加工,這不僅是對連杆軸頸和(hé)主軸(zhóu)頸的端麵而言,而(ér)且還包括軸承麵和凸緣(yuán)之間的(de)圓角(半徑)的加工。 整個發動機的核心組件的每個(gè)角落都需仔細(xì)加工才能成為一個完美的(de)工件。對卡車發動機來說,必須使振(zhèn)動達到最小程度,從而才能保證運行的平穩,這是一(yī)個必要條件(jiàn),而正是(shì)這種特殊(shū)的質量要求,使其成為汽車製造商們正(zhèng)在遵循的(de)一個模式。 由德國製造商(shāng)製造的某些汽車已(yǐ)經配備了采用類似方式加工的(de)曲軸。 而(ér)其支承麵和半徑的組合磨(mó)削是特別具有挑戰性的。 一方麵,部(bù)件(jiàn)加工產生的內部應力(lì)會(huì)引起部件尺寸的變化。 這就(jiù)是為什麽在耗時的初步(bù)磨削步(bù)驟之後要跟(gēn)著進行精密磨削的原因。 另一方麵,目前(qián)使用的技術涉及大量的砂輪磨損。 從圓角到平套環(huán)之間的轉換特別(bié)會對工具產生應(yīng)力。 總而言之,軸承麵和半徑的組合磨削不僅成本特別(bié)昂貴而且費(fèi)時(shí)費力。

遵守各種磨削要求

位於德國Salach的EMAG Maschinenfabrik公司磨削技術部的負責人Roland Schmitz對(duì)開始的情(qíng)形這(zhè)樣解(jiě)釋說: “鑒於這一切,我們對到目前為止我們使(shǐ)用的複雜的工藝和各種技術,並基於我們開發出(chū)一種新技術,我們(men)稱之為矢量磨削的技術,進行了全麵仔細的分析。 使用這種技術,難以執行磨削工(gōng)作的主軸和(hé)連杆軸承的加工速度變得更快(kuài),因此(cǐ),也更多地降低了成本。” EMAG的工程師們的此項研發源於一個簡單的(de)觀察發現: 汽缸直徑的磨削和(hé)曲軸上的平凸緣的加工有著完全不同的要求。 在中(zhōng)央直徑通過(guò)多級加工工(gōng)藝(從粗加工到精加工,再到精(jīng)細加(jiā)工和拋光加工)得到完美、平行的表麵的同時,略顯粗糙的凸緣加工(gōng)明顯需要較少(shǎo)加工步驟。 該部件在加工過程中以特(tè)定的方式產生變形,使情況即(jí)使是(shì)對機械工(gōng)程師來(lái)說(shuō)變(biàn)得更為棘手。 在直徑加工(gōng)過(guò)程中,會產生徑向彎曲。 因此,執行這種加(jiā)工時需要降(jiàng)低功率。 而(ér)在加工(gōng)平凸緣的過程中產生的軸向彎曲可忽略不計。 但是,這種不好的接觸條件有引起過熱的趨勢,從而會使砂輪更快地磨損。

成(chéng)功的關鍵: 精確的控製

“鑒(jiàn)於所有這些差異,舉例來說你可能(néng)特別想(xiǎng)將直徑和凸緣的磨削加工(gōng)嚴格地分離開來,以便能夠正確地調整磨(mó)削速度。 當然,這樣就(jiù)會使加工過程減(jiǎn)慢。 相反,我們的矢量磨削技術在一(yī)個單一的包羅萬象的、複雜的加工過程中卻能合二為一。 我們分別控製磨削速度和各軸的運動,每個(gè)子(zǐ)程序(xù)都精確控製,” Schmitz說。 在最終結果中顯示出其得天獨(dú)厚的優勢: 這種新的 EMAG技術能夠完成連杆軸承、主(zhǔ)軸頸和套筒分離式軸承的初步磨削加工,比經常用於(yú)曲軸加(jiā)工的(de)傳統的雙(shuāng)切入磨削大約節省三分之一的時間。 因此,一個(gè)帶有七個軸承的曲軸可以在20分鍾內(而不是以前的(de)35分鍾)完全全部磨削,成為大批量生產(chǎn)曲軸的一個重大進展,最(zuì)終使(shǐ)零部件的成本大大減少(shǎo)。 除此之外,精(jīng)確的過程控製是降低工具成本的保證,因為(wéi)在過程的開始階段,通常是以(yǐ)較(jiào)低的功率來加工直徑的,以便減(jiǎn)少對砂輪的影響。 Schmitz對巨大(dà)的成本優勢證實說: “我們預計這樣會使每個部件削減三(sān)分之一的工具損耗。”

適合未來發展的技術(shù)

自(zì)今年年初以來,EMAG已經(jīng)將該項技術應用到矢量磨削機上。 首批產品目前(qián)正用於卡車生產(chǎn)中。 但是,進行廣泛的汽車生產擴展(zhǎn)並沒(méi)有什麽(me)障礙。 Schmitz說道: “目前的趨勢正朝著我們的技術應(yīng)用方(fāng)向發展,可以這麽說,因為汽車發動機(jī)的小型化意味著最終會有更大的作用力施加到曲(qǔ)軸上。 因此,對零部件進行更廣泛的磨削加工將成為必不可少(shǎo)的條件。 因為有了矢(shǐ)量磨削加工,使今天我們擁有了更高(gāo)效的技術。” 對於這樣的一種競爭優勢,EMAG的(de)工程師們還打算將其(qí)運用到其零(líng)部件的加工中。 例如,針對凸輪軸和齒輪軸加工都(dōu)會以相似(sì)的方式從矢量磨削技術中獲益(yì)。 “我們相(xiàng)信每種情況都有很多應用的可能性,” Schmitz有(yǒu)把握地說。

了解更多信(xìn)息(xī),請點擊:www.emag-china.com

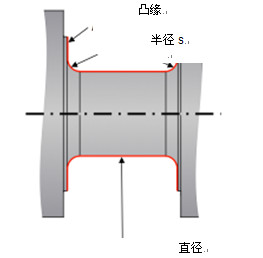

圖片: Infografik_Diagonalschleifen.pdf

嚴格的曲軸磨削加工詳圖: 采用矢量磨削在一個(gè)嚴緊的加工步(bù)驟中加工凸緣、半徑和直徑。

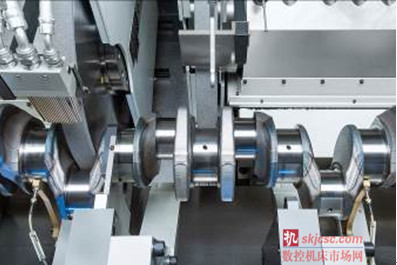

PM係列是一種模塊化係(xì)統,可以根據需要加工任(rèn)務的要求,與各種機床(chuáng)進行配置。 圖片(piàn)顯示的(de)是PMD 320雙滑動曲軸磨床,用於加工長度(dù)達1500 mm的卡(kǎ)車曲軸。

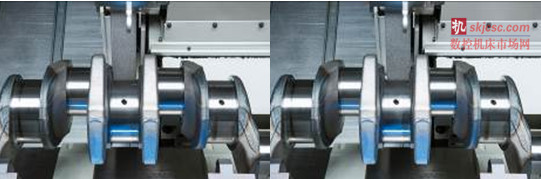

該全新的 EMAG技術能夠完(wán)成連杆軸頸、主(zhǔ)軸頸和套筒分離式軸承的初步磨削加工,比(bǐ)經常用於曲軸加工的傳統的雙(shuāng)切入磨削,大約節省三分之一的時間。

在一個單一的包羅萬象的、複雜的加工過程中對直徑和凸緣執行磨(mó)削加工(gōng)。

投稿(gǎo)箱:

如果您有機床行業、企業相關新聞稿件發表,或進(jìn)行(háng)資訊合作(zuò),歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進(jìn)行(háng)資訊合作(zuò),歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

更多相關(guān)信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量(liàng)數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口(kǒu)情況

- 2024年11月 基本型乘用車(轎車)產(chǎn)量數據

- 2024年11月 新(xīn)能源汽車產量數據

- 2024年11月 新能源汽車銷量情(qíng)況

- 2024年10月 新能源汽(qì)車產量數據

- 2024年(nián)10月 軸承出口情況

- 2024年10月 分地區金屬切削機(jī)床產量數據

- 2024年10月 金屬切削機床產(chǎn)量數據

- 2024年9月 新能源汽車銷量情況

- 2024年(nián)8月 新能(néng)源汽車產量數(shù)據

- 2028年(nián)8月 基本型乘用車(轎車)產量數據

博文(wén)選萃

| 更多