工業機器人在數控加工中應用

2021-4-28 來源:廣州工(gōng)程技術職業學院 作(zuò)者(zhě):趙少君 林雁飛

摘 要:本文通過對兩台 FANUC 數控機床進行(háng)改(gǎi)造,與 ABB 機器人組成數控加工的生產(chǎn)線。生產線中(zhōng)由 PLC 控製機器人在導軌上來回運動於兩台數(shù)控機床之間上下料,並把加工(gōng)好的工件進行碼垛(duǒ)。實現了工件自動裝卸(xiè)與加工成(chéng)品碼垛擺放,提高了數控加工產品的精度與效率。

關鍵詞:工業機器人編程(chéng);PLC 編程(chéng);數控機床生產線

隨著(zhe)製造業的不斷發展,製造業中(zhōng)引入了機(jī)器人技術(shù),使得(dé)產品質量(liàng)在精(jīng)度與穩定性上都有了很大(dà)的提高,也大大緩解了對大量熟練工人需求缺口。為企業提高了(le)生產效率,節省了人工成本與加(jiā)工成本,也(yě)提高了企業(yè)的競爭力。本(běn)文以如何構建數控機床(chuáng)加工與機器人組成的智能生產線為例(lì),論述生產線的組建(jiàn)與在生產中(zhōng)的應(yīng)用方麵作出初步的探討(tǎo)與研究。

1、 生產線的(de)組成(chéng)與布局

本(běn)文(wén)所述的生產線由兩台 FANUC 數控車床、ABB 機器人、機器人導軌、放料(liào)台(tái)、PLC 設備組成。兩台數控車(chē)床並(bìng)排排列,機床 #1 旁邊放在(zài)上料台,機(jī)床 #2 旁邊放置下料台,兩台機床前麵放置機器人導軌(guǐ),機器人放(fàng)置在工作台上。

2 、生產線工作原理

首先 PLC 控製機器人在導軌上(shàng)回零點,然後去取料等待點,等待放料台的物料到達位置信號後,機器人到達取料點,機器人取料,取料後等待數控機床 #1 自動開(kāi)啟機(jī)床(chuáng)門,張開機(jī)床液壓(yā)卡盤,機(jī)器(qì)人放料進入卡盤,卡盤自(zì)動夾緊,機器人鬆開物料並撤出機床範圍,機床門關閉,機床啟動自(zì)動加工,機器人等待(dài)自動加(jiā)工完成,機床加工完成後機(jī)床門(mén)自動打開,機器人進入機床裏麵夾住半成品工件,機床卡盤鬆開,機器人帶著物料撤出機床範圍,PLC 控製機器人運行到機床 #2 放料(liào)處,等待 2 號機床打開機床門,重(chóng)複以上 1 號機床的所實施的動(dòng)作,最後把加(jiā)工完成的工件通(tōng)過碼(mǎ)垛方式擺放好工件。

3、 數控車床改造

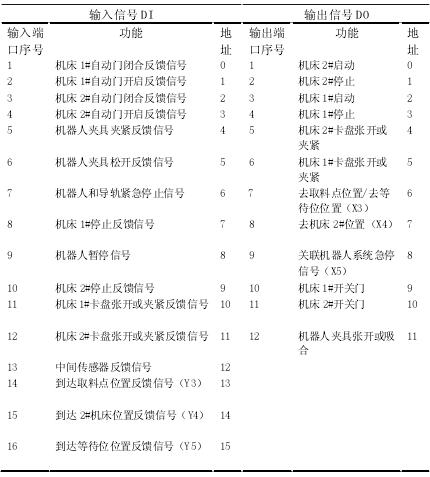

本例中數控車床沒有液壓控(kòng)製開關門裝置,需要加裝液壓(yā)置,控製機床的門開關功能。由於機床要與機器(qì)人進行通(tōng)信,需要從機器人(rén)的 I/O 板接口接線到機床係統以控製機床的門的開關、夾具的鬆緊、機床的啟動、機(jī)床的停止等功能。要對機(jī)床進行(háng)接(jiē)線改(gǎi)造,具體的接線參考表(biǎo) 1 所示。

4、 PLC 控製機器人在導軌上運(yùn)行

由於兩台數控機床尺寸較大,機器人在固定位置難以服務於兩(liǎng)台機(jī)床的上下(xià)料,需(xū)要添加導軌,通過 PLC 控製機器人在導軌上運行,以達到(dào)服務於兩台機床的目的。

表 1 機器人輸入信號 DI 與(yǔ)輸出信號(hào) DO 與地址分布

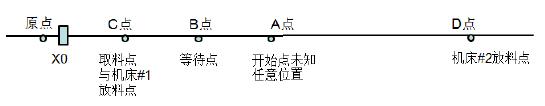

如圖 1 所示,PLC 控製(zhì)機器人運動(dòng),開始時候,位機器人在任意位置 A 點,首先控製機器人返回導軌原點(diǎn),接著機器去到(dào)取料等待點位置等待取料,物料準備好(hǎo)後,發出信號,機器人(rén)去到取料點進行取料並等待機床 #1 打開(kāi)機床門放料進入機床,放

好物(wù)料後等待機床 #1 加工完(wán)成(chéng),機器人取出(chū)機床半成品,去到D 點機床 2# 放料點,完成一個加(jiā)工周(zhōu)期。

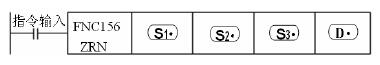

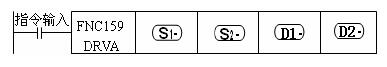

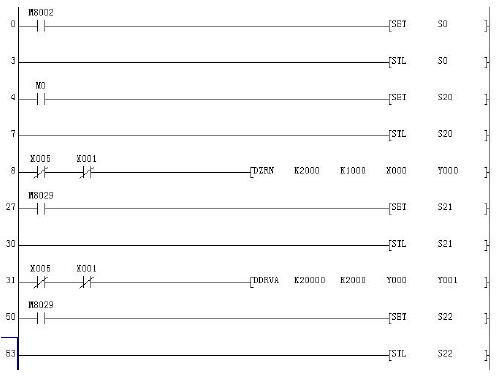

編輯以(yǐ)上(shàng)動作(zuò)的 PLC 控(kòng)製程序(xù),需要用到 FX1N 係列 PLC編程,使用 FX1N 的簡易定位控製指令(lìng)來實現。本文用到簡易定位控製指令中的原點回歸 FNC156 (ZRN)、絕對位置控製FNC158(DRVA)兩種。

圖 1 PLC 控製機器人運動的位置圖

4.1 原點回歸指令 ZRN。當可編程控製器斷電時會消失,因(yīn)此上電時和初始運行時,必須執行(háng)原點回歸,將機械動作的原點(diǎn)位(wèi)置的數據事(shì)先寫(xiě)入。

① S1 : 指定原(yuán)點回歸開始(shǐ)的速(sù)度。② S2 :爬行速度。③S3 :指定近點信號(hào)輸入。④ D:指定有脈衝輸出的 Y 編號(僅限於 Y000 或 Y001)。

4.2 絕對位置控(kòng)製指令 DRVA 。以絕(jué)對(duì)驅動方式(shì)執行(háng)單速位置控製的指令。

① S1:輸出脈衝數。② S2:輸出脈衝頻率。③D1 :脈衝(chōng)輸出地址,指令僅能用於 Y000、Y001。④D2 :旋轉方向信(xìn)號輸出地(dì)址。

根據以上分析與指令應(yīng)用,PLC 控製程序編寫(xiě)(截取部(bù)分程序)如圖 2:程序中 X005 是機器人急停按鈕,X001 為導軌急停按鈕。第 8 行為返回零點,第 31 行為去取料(liào)等(děng)待點。

圖 2 PLC 控製(zhì)機器人導軌運行程序

5 、機器人編程

5.1 DI 與 DO 信號設置

為了後麵程序的編輯,首先(xiān)要設置好 I/O 通信。本例使用的機器人自帶 ABB 標準 I/O 板 DSQC652,有 16 個(gè)數字信號(hào)輸出接口與 16 個數字信號輸入接口。具體接線參考機器人輸入信號 DI 與輸出信號 DO 與地址分布表 1,其中輸入信號端口(kǒu) 14、15、16 接入到 PLC 的輸出端(duān)口,輸出端口 7 接入到 PLC 的輸入端口,以控製機器人在導軌上的運行。在示教器上設置輸入(rù)輸出信號(hào)時候,可(kě)根據表 1 所示接好的(de)線設(shè)置從 DI1-DI16 的輸入信號與 DO1-DO12 的輸出信號。

5.2 程序編寫

為了便(biàn)於對程序的管理與調試,可把(bǎ)程序分成幾個例行程(chéng)序。分別為主程序,夾取物料程序(xù),物料(liào)裝夾到機床程序,機床運行加工(gōng)程序,工件放置程(chéng)序(xù),中(zhōng)斷程序。其中中斷程序主要用來應對緊急情況(kuàng)的(de)處理,一旦出現程序(xù)錯誤或者信號異常情況,機器人馬(mǎ)上跳轉到中斷程序裏,作(zuò)出相應的緊急處理(lǐ),以確(què)保生產的安全。

5.3 機器人坐標點選取

上料台與下料台的物料與產品成品(pǐn)都需要規則排列。上料時候機器人可分別對各物(wù)料的位置進行定位抓取,也可以通過碼垛編程方式進行定位抓取。完成加工後也可以以同樣方式進行放置成品。機器(qì)人工作時候需要找到合適的(de)坐標點,坐標點(diǎn)選取直接影響到上料的精(jīng)確度與產品加工的精度,同時也要避免機器人與機床的碰撞。

通過上述步驟(zhòu),在示(shì)教器把程序編(biān)輯(jí)完成後,要先運行調試,檢(jiǎn)測程序運行情況,是否達到預期效(xiào)果,調試完(wán)後方(fāng)可以投入到真正的加工生產中去。

結束語

本文以如(rú)何構建數控機床加工與機器人組成的生(shēng)產線為例,探討生產線的組建與在生產中(zhōng)機(jī)器人編程的技巧(qiǎo)。實現了數控加工(gōng)智能化,使得數控(kòng)加工變得簡單而不再勞累。提高了數控(kòng)加工的安全性與產品的質量,也提高了生產效率,降(jiàng)低了加工成本。

投稿(gǎo)箱:

如果您有機床行業、企業相(xiàng)關新聞稿件發表,或進行資訊合作,歡迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相(xiàng)關新聞稿件發表,或進行資訊合作,歡迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數(shù)據

| 更多

- 2024年11月 金屬切(qiē)削機床產量數據

- 2024年11月 分地(dì)區金屬切(qiē)削(xuē)機床產量數據

- 2024年(nián)11月 軸承出口情況

- 2024年(nián)11月 基(jī)本型乘(chéng)用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據(jù)

- 2024年11月 新能源汽車銷(xiāo)量情況

- 2024年10月 新能(néng)源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年(nián)10月 分地區金屬切削機床產量數據

- 2024年10月 金(jīn)屬切削機床產量數(shù)據

- 2024年9月(yuè) 新能源汽車銷量情況

- 2024年8月 新能源汽車產(chǎn)量數據

- 2028年8月(yuè) 基本型乘用車(轎車)產量數據

博文選萃

| 更多