基(jī)於機器人的鍛鑄件基準(zhǔn)製備係統

2017-4-13 來源:北京航空航天大(dà)學 作者(zhě):何小磊,屈新河,彭偉傑

摘要:針對(duì)無基準(zhǔn)鍛鑄件毛坯(pī)的數控加工化(huà)率低和廢品(pǐn)率高的(de)問題,提出了一種以毛坯的數字(zì)化模型與(yǔ)CAD模(mó)型(xíng)的配準技術、機(jī)器人調姿技術以及低熔點合金(jīn)澆鑄(zhù)工(gōng)藝的基準製備(bèi)方法。在分析了毛坯(pī)件的結構特點(diǎn)及(jí)傳統加工(gōng)工藝要求的基礎上,建立了以點雲數據向理論模型進行配準對(duì)齊得到旋轉量和(hé)移動量,機器人根據(jù)該旋(xuán)轉量和移動量(liàng)對毛坯件進行調姿,從而使毛坯件處於理(lǐ)論的加工位置,利用低熔(róng)點合(hé)金將毛坯件和澆鑄(zhù)盒固定成(chéng)一個整體,形成以澆鑄盒為毛坯件的加工基準。最後通過實(shí)驗(yàn)論證了此方法的可行性,實現了無基準鍛(duàn)鑄件毛坯(pī)的基(jī)準自(zì)動化製(zhì)備。

關鍵詞:基準製備;配準(zhǔn)對齊;機器人;調姿;低熔點合(hé)金

0.引言(yán)

在傳統的機械生(shēng)產中,通過(guò)對毛坯件整體或者局部的加工得出所需要的成品件,若按照傳統(tǒng)的工藝進行加工定位,則會存在加工時(shí)間長、可靠性差、鍛鑄件毛坯的數控(kòng)化率低等問題。對(duì)一些無基(jī)準的毛(máo)坯件由於缺乏加工基準,則更難對零件進行加工;若毛坯(pī)件的加工基準不準,則會導致餘量加(jiā)工不均勻甚至不足(zú)或超差等問題,嚴重影響(xiǎng)零件的加(jiā)工誤差;隨著鍛鑄件毛坯數量的增加,傳統手工劃線方式越來越不(bú)能滿足實際(jì)生產加工的要求。因此需要利用數控(kòng)加工方式代替傳統手工劃線的方(fāng)式,保證毛坯件的加工部分留有餘(yú)量而非加工(gōng)麵能夠(gòu)保證餘量均勻。因此,如(rú)何保證毛坯件的精確(què)定(dìng)位是無基準毛坯件數控加工的核心問題。

本文所(suǒ)提(tí)出的(de)機器人鍛鑄件基準製備技(jì)術結合了鍛鑄(zhù)件毛坯的點雲數(shù)據向理論模型進行配準對齊技術、機器人調姿技術以及利用低熔點合金澆鑄工藝,從而準確(què)得出澆鑄後毛坯(pī)件在加工坐標(biāo)係(xì)下的位置和姿(zī)態。鍛鑄件毛坯(pī)傳統的加工方式采用手工劃線(xiàn)方式(shì),各個(gè)工序之間加工基準無法統一,導致毛坯件加工的精度較差,漫長才、何世安[1]等針對加工基準統一對加工精(jīng)度的影響進行了研究。蔡澤、張樹生[2]等提出了利用三維工序的投影視圖與當前工序圖的關聯,通過分析加工基準的類型和特點,提出了加工基準的獲(huò)取方法,並且介紹了加工基準的匹配算法。董天毅[3]以輕型汽車SF130傳動箱為例驗證了定位基準(zhǔn)的選擇(zé)對加工質量的影響。針對不同的零部件基準的選(xuǎn)擇也不(bú)盡相同,向文俊[4]針對發動機缸體的基準(zhǔn)選擇進行了研究。蔣利洋[5]等提出了鍛(duàn)鑄件毛坯數(shù)控加工原點定位技術,利(lì)用點雲數據向理論模(mó)型進行配(pèi)準對齊,準確計算出(chū)點雲數據相對於理論(lùn)模型的偏差量。

本文以(yǐ)某類無基準鍛鑄件的基準製備為研究對象,該類(lèi)零件(jiàn)的結構特點為沒有加工基準、部分加工麵不進行加(jiā)工但是要保證餘量均勻。利用點雲數據(jù)向(xiàng)理論模(mó)型(xíng)配準技術、機器人調姿(zī)技術(shù)以及低熔點合金澆(jiāo)鑄(zhù)工藝組成的基準製備係統,將毛坯件調姿(zī)到理論的位置處,並且使調姿後的位置能(néng)夠包圍住理論模型,從而確定毛坯在加工坐標係下的位置和姿(zī)態,以(yǐ)該加工坐標係形成理論模型的刀具軌跡文件,利用該刀具軌跡文件加(jiā)工毛坯(pī)。

1.鍛(duàn)鑄件傳(chuán)統加工缺點

鍛鑄件的傳統加工方(fāng)式存在(zài)以下四個方麵的問題(tí):

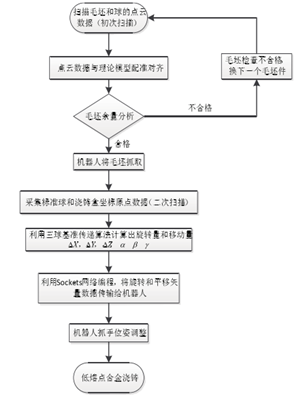

圖(tú)1 鍛鑄件基準製備總體方案(àn)

1)毛坯件進廠之前缺乏科學檢驗(yàn)手段,不能(néng)提前剔除餘量不足的毛坯件,導致在後續的加工中(zhōng)零件報廢,並且浪費前期加工工序所消耗的時間。

2)無基準鍛鑄件缺乏定位基(jī)準,采用傳統手工劃線的方式確定(dìng)零件的加工基準,導致準備時間長、可靠性差、不確定因(yīn)素太多,使最終加工零件的廢品率高。

3)傳統手工(gōng)劃線方式中間的工序繁多,加工周(zhōu)期長、數控化率底。以某類零件為例,20道加工工(gōng)序中其中隻有3道數控加工工序,並且加工周期為55天。

4)鍛鑄件數量(liàng)的劇增,鍛鑄件零件越是(shì)複雜,采用手(shǒu)工劃線的(de)方式工作量也急(jí)劇增加。

2.鍛鑄件基準製備(bèi)係統

基(jī)於機器人的鍛鑄(zhù)件基準製備技術(shù)方法總體分為七個步驟(zhòu),其流程圖如圖1所示。

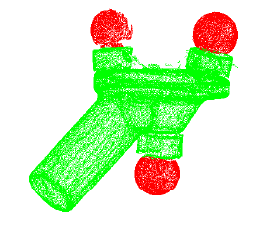

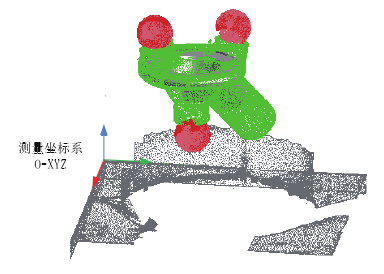

圖2 毛(máo)坯和三個標準(zhǔn)球的點雲數據

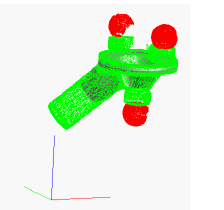

圖3 配準對齊

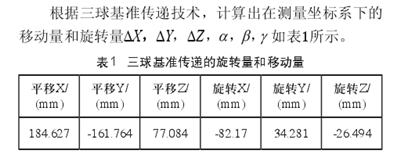

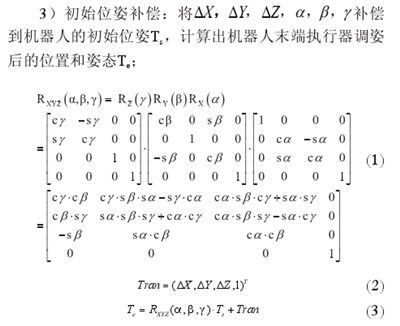

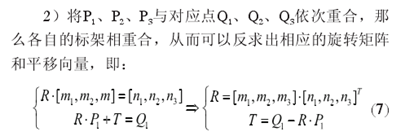

2)三球(qiú)基準傳(chuán)遞:利用激(jī)光掃(sǎo)描儀獲取毛坯上(shàng)三個標準球的點雲數據(jù)以及澆鑄(zhù)盒角點的點(diǎn)雲數據並且在澆鑄盒(hé)的(de)角點上建立測量坐標係。在測量坐標係下(xià),利用三球(qiú)基準傳遞技術(shù),將機器(qì)人端(duān)三個標準(zhǔn)球(qiú)依次向(xiàng)圖3中三個標準球的(de)點雲數據對齊。

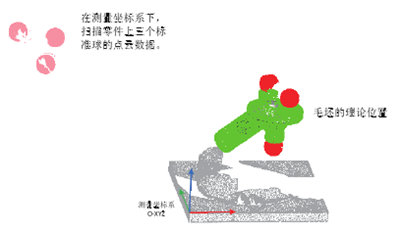

圖4 配準對齊數據和測量(liàng)坐標係下三球數(shù)據

圖5 三(sān)球基(jī)準傳遞

4)通訊控製與機器人調姿:根據(jù)Sockets網絡編程原理,利用服務器-客戶(hù)端模式,在配(pèi)準係統中(zhōng)開發(fā)計算機與機(jī)器人之間(jiān)的通訊控製程序,利用已經開發的通訊控製程序將Te傳(chuán)輸到機器人控製櫃中,此時機器(qì)人將毛坯件放入(rù)澆鑄盒中;

圖6 機器人調姿後零件在澆鑄盒中的位置和姿態

5)澆入低(dī)熔點合(hé)金:機(jī)器人調姿完成之後,向澆鑄盒中澆入低熔點合金,待低熔點合金冷卻之後(hòu),形(xíng)成了以澆鑄盒為零件的加工基準。

3.係統實現的關鍵(jiàn)技術

3.1 毛坯點雲數據與(yǔ)CAD模(mó)型配(pèi)準對齊技術(shù)

該技術的目的是實現掃描點雲與CAD模型的最(zuì)佳相對位姿,對於鍛鑄件毛坯,配準對齊的目的是追求加工餘量均勻分配,那麽最佳擬合對齊算法是個較為(wéi)理想的選擇,最佳擬合對齊首(shǒu)先計算掃描(miáo)點在曲麵模型表麵的匹配點,然後(hòu)運用ICP迭代算(suàn)法[6],最小化匹(pǐ)配點(diǎn)對的距離偏差,以實(shí)現最(zuì)佳擬合對齊(qí)的目的。

3.1.1 最佳擬合對齊具體的實施流程

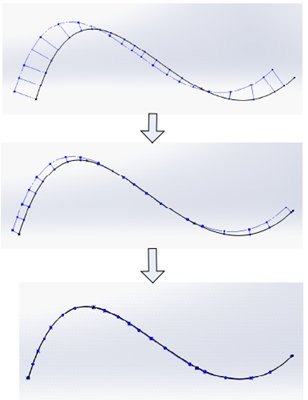

1)對配準的點雲數據P1進行精簡(jiǎn),減少參與配準的點(diǎn)雲數量,利用精簡後的點雲數據P形成最大(dà)包圍(wéi)盒Box1,剔除不在包圍盒中(zhōng)的點集,目的是為了提高配準的效率;2)求取曲麵模型中各張曲麵的麵積,並且根據麵積的大小進行排序,按(àn)照采(cǎi)樣的比例提取麵積較大的曲麵集F2參與配準,在保證CAD曲麵模型整體外形信息較為完整的(de)基礎上,減少參(cān)與(yǔ)配準的曲麵個(gè)數,提高了配準的效率;3)點雲P和(hé)曲麵集合F2進行ICP迭代配準算法,實現參(cān)與配準數據的最佳擬合對(duì)齊,進而輸出(chū)最終對齊的(de)變換矩陣M,最後用M對整體的掃描點雲P1進行姿態調整,實現掃描點雲與CAD曲麵模型(xíng)的最佳擬合對齊。

3.1.2 ICP配準算(suàn)法原理分析

原始ICP算法的(de)基本描(miáo)述是在另一個點雲Q中求取(qǔ)與點雲P的最近點(diǎn)(理(lǐ)想狀態下本應(yīng)重(chóng)合(hé)的點),計算相應點的歐式(shì)距離(lí)平方的平均值,然後通過迭代算法,最小(xiǎo)化平均值,這樣不斷更(gèng)新點雲(yún)片間的相對位置,達到點(diǎn)雲片之間配準對齊的效(xiào)果,如圖7所示。

圖7 ICP配準過程示(shì)意(yì)圖

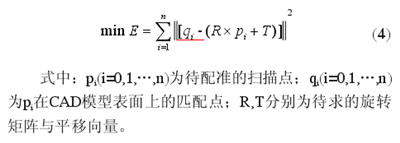

本章中(zhōng)提到的掃描點雲與CAD模型最佳擬合對齊是(shì)利用奇異值分解法、四元組法找出掃描點雲與模(mó)型表麵對應點的變換矩陣,多次迭代直至目標函數滿足一定的(de)精度為(wéi)止(zhǐ)。其目標函數為:

3.2 三球基(jī)準傳遞技術

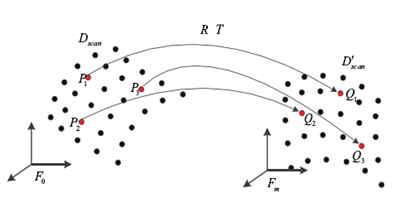

本文提(tí)到的三球定位基準傳遞方法基本實施的思路如下:先後兩次在不同的坐標係下(xià)獲取三個標準球的球心坐標,使三對球(qiú)心依次重合,反求出旋轉平(píng)移矩陣,並將該變換作用於毛坯掃描(miáo)點雲,使得毛坯掃描點雲從初始的坐標係下(xià)變換(huàn)到了指定的坐標係下。在初始坐標(biāo)係F0下,毛坯掃描點雲集合為Dscan,三個標準球的球心(xīn)坐標(biāo)分別為P1、P2、P3;將毛坯件固定在機器人的末端執行(háng)器上,在測量(liàng)坐標係Fm(通(tōng)常將此時的測量坐標係設置(zhì)為(wéi)加工(gōng)坐標係)下(xià)再次獲取三個標準球的球心坐標Q1、Q2、Q3,通過使P1、P2、P3與Q1、Q2、Q3分別重合,反求出旋轉矩(jǔ)陣R和平移向量T。

圖8 三球基準傳遞示(shì)意圖

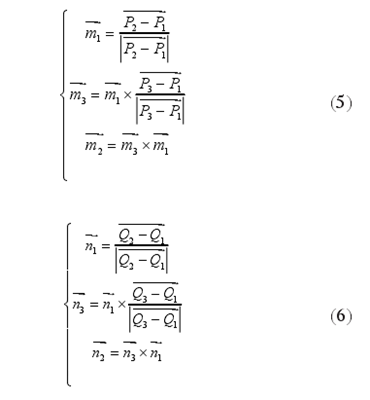

1)以坐標係P1、P2、P3為基礎(chǔ)數據,建立以(yǐ)P1作(zuò)為坐標原點的(de)標架(jià)的三個坐標軸。以坐標點Q1、Q2、Q3為基礎(chǔ)數據,建立以Q1作為坐(zuò)標原點的標架的三個坐標軸。

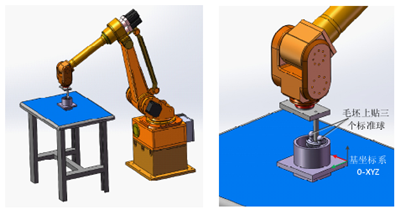

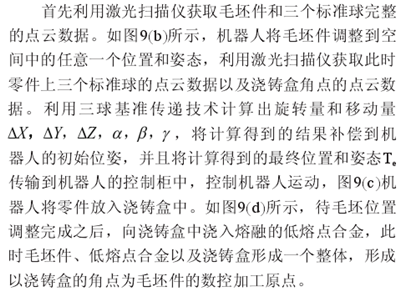

3.實例驗證(zhèng)

針對某類鍛鑄件毛坯,利用鍛鑄件基準製備係統,結合點雲數據向理論模(mó)型的配準(zhǔn)技術、機器人調姿技術以及低熔點合金澆(jiāo)鑄工藝,確(què)定(dìng)該類鍛鑄件與澆鑄盒的相對位(wèi)置,形成以澆鑄盒的外表麵為毛坯件的加工基準,利用數控機床加工該類毛坯(pī)件。

圖9 機器人調姿過程

4.結(jié)論

針對無基準鍛鑄件毛坯缺少加工基(jī)準問題,本文采用機器(qì)人抓取毛坯(pī)件進行調姿使(shǐ)最終調整的位置能夠均勻的包圍住原先設定理論模型的外表麵,利用(yòng)理論模型生成的刀具軌跡文(wén)件加工(gōng)調姿後的毛坯件,是本文研究的核心內容。最後(hòu)利用激光掃描儀再次獲取調姿後毛坯件的(de)點雲數據,並且與(yǔ)理論位置(zhì)進行對比得出最終的(de)位置和姿態滿足精度要求,因此通過實(shí)例驗證了本文無基準鍛鑄件基準製備加工方案的可行性。

投稿箱:

如果您有機床行(háng)業、企業相關新聞稿件(jiàn)發表,或進行資訊合作,歡迎聯係(xì)本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

如果您有機床行(háng)業、企業相關新聞稿件(jiàn)發表,或進行資訊合作,歡迎聯係(xì)本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

更多(duō)相關(guān)信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸(zhóu)承出口情況

- 2024年11月 基本型乘用車(轎車(chē))產量數(shù)據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新(xīn)能源汽車銷量情(qíng)況

- 2024年10月 新(xīn)能源汽車產量(liàng)數據

- 2024年10月 軸承出口情況(kuàng)

- 2024年10月 分地區金屬切削(xuē)機床產量數據

- 2024年10月 金屬切削機床產量數據(jù)

- 2024年9月 新能源汽車銷(xiāo)量情況

- 2024年8月 新能源汽車產(chǎn)量數據

- 2028年8月 基本型乘用車(轎車)產量數據(jù)

博文選萃

| 更多

- 機械加工過程圖示

- 判斷一台加工中心精(jīng)度的幾種辦法(fǎ)

- 中走絲線切割機(jī)床(chuáng)的發(fā)展趨勢

- 國產數控係統和數控機(jī)床何去何(hé)從?

- 中(zhōng)國的技術工人都去哪裏了?

- 機(jī)械老板做了十(shí)多年,為何還(hái)是小作坊?

- 機械(xiè)行業最新自殺性營銷,害人害己!不倒閉才

- 製造業大逃亡

- 智能時(shí)代,少談點智造(zào),多談點製造

- 現實麵前,國人沉(chén)默。製造業的騰飛,要從機(jī)床

- 一文搞懂數控車(chē)床加工刀具補償(cháng)功能

- 車床鑽孔攻螺紋加工方法(fǎ)及工裝設計(jì)

- 傳(chuán)統鑽削與螺旋(xuán)銑孔加工工藝的區別