基於量(liàng)子粒(lì)子群優化(huà)算(suàn)法的機器(qì)人運動學標定方法

2017-1-5 來源(yuán):東北大(dà)學機械工程(chéng)與自動化學(xué)院 作者:房立金 黨鵬飛

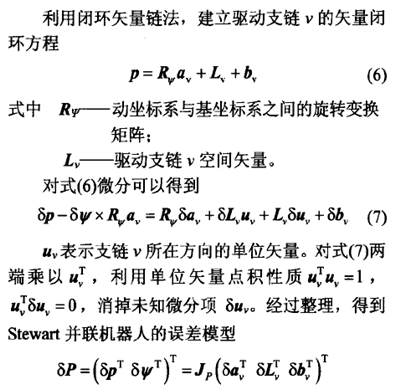

摘要:基於量子粒子群優化算法,提出一(yī)種同樣適用於串聯(lián)機器人和並聯機器人(rén)的運動學標定方法。利用閉環矢量鏈方法和Denavit.Hartenberg矩(jǔ)陣法,分別建立並聯機器人(rén)和串聯機器人的運(yùn)動學誤差模型,將運動學誤差模型內的幾何誤差源作為相應的機構參數修正量。由於機器人運動學誤差模型表(biǎo)現有較強的(de)非線性,因此確定(dìng)模型內的機構參數修正量為優化變量(liàng),將(jiāng)機器人運動學參數標定問題轉化為非線(xiàn)性係統的優化問題。采用量子粒子(zǐ)群優化算法對優化問題(tí)進行求解,利(lì)用優化獲得的參(cān)數修正量更新運(yùn)動學模型,以達到提高機器人運動精度的目的。以五軸並聯機床的平麵約束(shù)機構為研究對(duì)象,通過試驗驗證該標定方法的標定效果,並與模糊插值標定方(fāng)法進行比較分析,結(jié)果表明在較大的工作空間內基於量子粒子群優化的運(yùn)動學標定方法更為有效。

關鍵詞:機器人;位姿誤差;運動(dòng)學標定;量子粒子群優化(huà)

0.前言

不論是串聯(lián)機器人還是並聯(lián)機器人,在現有(yǒu)條件下還無法對機器人的末端(duān)位姿進行實時和直(zhí)接的測量。現有的(de)一般方法是利用機器人的機(jī)構關(guān)節參數和運(yùn)動學模(mó)型通過計算來間接地獲得。因此機器人的末端位姿精度在很大程度上取決於機器(qì)人的關節(jiē)參數的標定精度。機器人由於結構特征、安裝位姿等因素的影響,現場直接測量所得到的機構參數往往不夠(gòu)準確,直接導致了機器人末端位姿精度的(de)降低(dī)。因此,機器人機構參數的獲取即機器人的(de)運動學標定問題是機器人高(gāo)精度定位(wèi)控製的基礎和核心(xīn)問題,同時也是機(jī)器人領(lǐng)域的難點問題(tí)之(zhī)一。機器人的運動(dòng)學標定~直(zhí)是(shì)機器人學研究領域的(de)一項重要內容,國內外學者針對標定問題做了(le)大量研究工(gōng)作。SUN等u1提出了一種新的基於閉(bì)環矢量法的誤差源分類方法,將幾何誤差(chà)源分為補償誤差(chà)和非補償誤差(chà)兩種,為誤差的標定(dìng)、補償提供了幫助。VERL等根據辨識矩陣條件數確定了測量構型的(de)選(xuǎn)取方法,研究了測量構型的選取數量(liàng)與末端位姿誤(wù)差之間的關係。為了提(tí)高了標定效率,REN等p1提出通過安裝雙軸傾角儀來調節運動平台的姿態,在(zài)姿態約束的情況下選(xuǎn)取有效測量構(gòu)型進行運動學標定,並利用仿真和試驗驗證(zhèng)了這(zhè)種方法的有效性。BAI等【41則(zé)提出一(yī)種模糊差值標定方法,不僅簡化了標定過程,而且適合並聯機器人工作空間較小的特點。ZHANG等15-6]提出一(yī)種並聯機器人誤(wù)差綜合補償方法,基(jī)於虛擬誤差理論將幾何誤差、熱誤差等假設成單一的虛擬誤差源,利用共存演化神經網絡算(suàn)法對虛擬誤差實現了補償。

近年來,粒子群(qún)優化算法(Particle swarmoptimization,PSO)已經被逐步地應用於(yú)機器人運動精度、路徑規劃等領域的相關研究(jiū)中。特別(bié)是量(liàng)子粒子群優化算法(fǎ)(Quantum—behaved particle swarmoptimization,QPSO),以量子物理基(jī)本理論為基,與粒子群優化算法相比具有更好的全局搜(sōu)索能力,更適合機器人(rén)學研究中的多參數組合(hé)優化問題(tí)。黃進等(děng)p1利用PSO算法(fǎ)對外部軸內關(guān)鍵參(cān)數進行優化,試驗表明機器人與(yǔ)外部軸係統的整體精度有了較大的提高。謝平等ll叫利用PSO算法對並聯(lián)機器人驅動杆杆長參(cān)數進行優化,有效地修正了期望軌跡與理想軌跡之間的偏差。LI等【lu將神經網(wǎng)絡與PSO算法相結合,對並聯機器人的運動學正解進行求解,仿真結果顯示該方法能夠達(dá)到並聯機器人在線控製所需的運算速度與求解精度(dù)。JUANG等llzJ基於(yú)PSO算法與遞歸神經網絡兩種算法提出(chū)一種新的機器人動力學步態學習方法,並在(zài)一(yī)款hexapod型機器人的(de)步態控製器(qì)上成功使用。COUCEIR等u糾將PSO算法應用於多機器人係統的研究中,在仿真與試驗環境下實(shí)現(xiàn)了多機(jī)器人的避障功能(néng)。史(shǐ)也掣141提出了一種基(jī)於QPSO算法的路徑規劃方法,通過規劃空間機器人機械(xiè)臂關節角的運動,使得基(jī)座姿態(tài)和(hé)機械臂末端姿態能夠同時到達(dá)期望狀(zhuàng)態。

本文在上(shàng)述(shù)研究的基礎上,提出一種同樣適用於串聯、並聯機器人的運動學標定方(fāng)法。首先,對典型的串聯(lián)機器人、並聯機器人分別進行(háng)運動學分析,建立包含鉸鏈中心位置誤差(chà)、轉動軸線偏轉誤(wù)差、杆件長(zhǎng)度(dù)誤(wù)差(chà)等誤差源的(de)誤差模型,將模型內的誤差源作為相應的機構參數修正量。然後,將(jiāng)機器人的運動(dòng)學標(biāo)定問題轉化為非線性係統的優化(huà)問題,以機構參(cān)數的修正量作為優化(huà)變(biàn)量,以機器人位姿(zī)精(jīng)度要求設計目標函數,基於位姿誤差模型建立一個多參數的非線性優化係統。最後,利用量子(zǐ)粒子群(qún)優化算法對(duì)目(mù)標函數進行計算(suàn),根據獲得的機構(gòu)參數修正量更新運動學模型,實現對機器人機構參數的標定。

需要(yào)指出的是,影(yǐng)響機構參數的誤差因(yīn)素有很多,包括隨機誤差和係統誤差(chà)等。本文方法隻是針(zhēn)對關節誤差中的係統誤差進行求(qiú)解標定,不適用於間(jiān)隙等典型的隨機誤差。

1.機器人機構參數標(biāo)定流程

並聯機(jī)器人和串聯機器人的運動學(xué)求解具有不同的特點,本文利用並聯機器人的逆運動學方程(chéng)和串聯機器人的正運動學方程來建立相應的(de)標定模(mó)型。

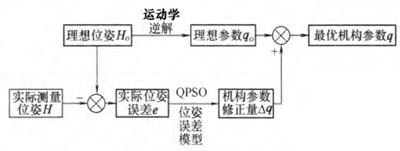

並(bìng)聯機器(qì)人的標定流程如圖1所示:①利用逆運動學方程建立機器人的位姿誤差模型;②根據測量和標定的需求選擇適當的構型及相應的理想位姿上L;③利(lì)用逆運動學方程計算理想情況下對應的機構參數知:④基(jī)於實際測(cè)量得到的末端位姿誤差e,利用量子粒子群算法進(jìn)行尋優,計算機構參數修正量卻;⑤將(jiāng)機構(gòu)參數修正量卻與理想機構參數g。相加得到最優機(jī)構參數g,作為並聯機器人運動學標定的(de)結果。

圖(tú)l並聯機器人標定流程

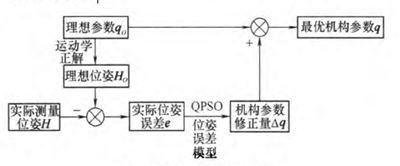

串聯機器人的標定流(liú)程如圖2所示:①利用(yòng)正運動學方程建立機器人的位姿誤(wù)差模(mó)型;②根據測(cè)量和標定的需(xū)求選(xuǎn)擇(zé)合適的理想機構(gòu)參數劬;③利用正運動學模型(xíng)計算理想情(qíng)況下對應的末端位姿玩;④根據實際測量得到的末端位姿誤差e,利用量子粒子(zǐ)群算法(fǎ)進行尋優,得到機構(gòu)參數修正量幻;⑤將機構參數修正量卻與理想機構參數銣相加得到最優機構參數g,作為串聯(lián)機器人運動學標定的結果。

圖2串聯機器人標定(dìng)流程

2.量子粒子(zǐ)群優化算法的基本原理

量子粒子(zǐ)群優化(huà)算(suàn)法,由Ⅳ個代表潛在問(wèn)題解的粒子組成群體,在一個M維的目標搜索空間內進行搜索。在t時(shí)刻,第(dì)f個(gè)粒子的位置為

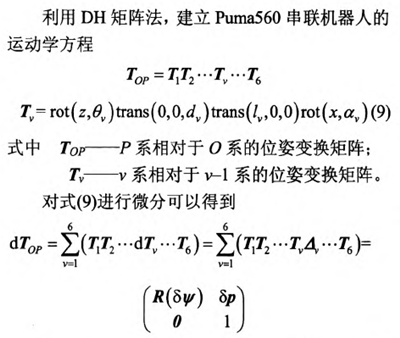

3.機器人位姿誤差(chà)建模

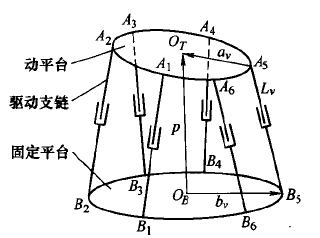

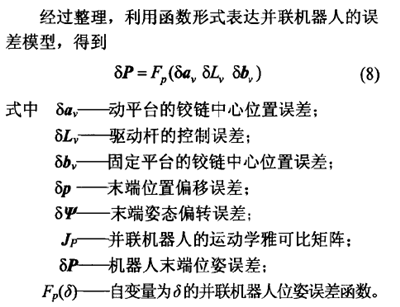

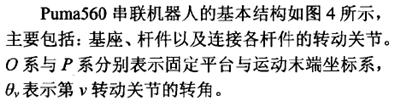

分別選用比較典型的Stewart並聯機器人(rén)、Puma560串聯關節型機器人作為機器人運動學模型的建模對象,建立機器人內主要誤差源與末端位姿誤差之間的關係。

3.1並(bìng)聯機器人位姿誤差模型(xíng)

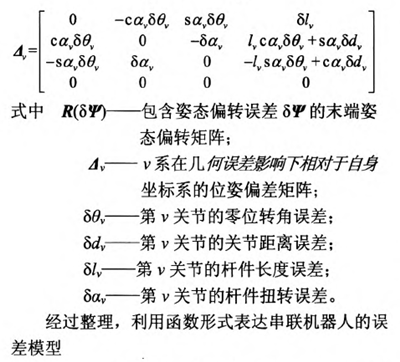

3.2 串聯(lián)機器人位姿誤差模(mó)型

圖4 Puma560串聯(lián)機器人結構簡圖

4.基於量子粒子(zǐ)群(qún)優化算法的標定問題求解

將標定問題轉(zhuǎn)化為非線性係統的最優化問題,利用量子粒子群優化算法進行求解。

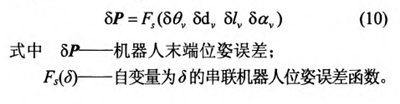

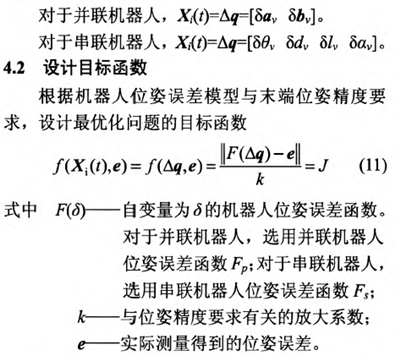

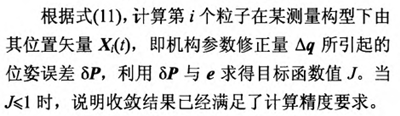

4.1確定優化變量

確定機構參數修正(zhèng)量△g為最優化問題求解的目標變量。由運動學方程式(8)與式(10)可以看出,通(tōng)過調整機器人誤差模型中的各類(lèi)誤差源可以影響(xiǎng)機器人的末端位姿。將模型(xíng)內誤差源作為(wéi)相應的機構參數修正量卻,利用(yòng)優化算法尋(xún)找一組最優的修正量衄就可以實現機器人(rén)機(jī)構參數(shù)的標定(dìng)。另外,由(yóu)於本文研究重點在於機器人機構參數(shù)的標定,所以對驅動杆的控製誤差(chà)不(bú)予考(kǎo)慮。因此(cǐ),將機構參(cān)數(shù)修正量幻確定為(wéi)最優化問(wèn)題(tí)的優化變量。對於求解最優化問題的量子粒子群優化(huà)算法,每個粒子都代表一組用於優化機器人機構參數的解,其位置(zhì)矢量X(幻就是最優化問題(tí)的優化變量,即機(jī)構參數修正量(liàng)卻。

4.3量子粒子群優化算法的計算步驟

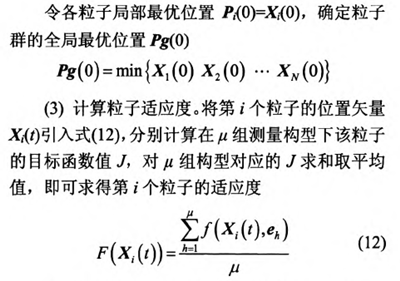

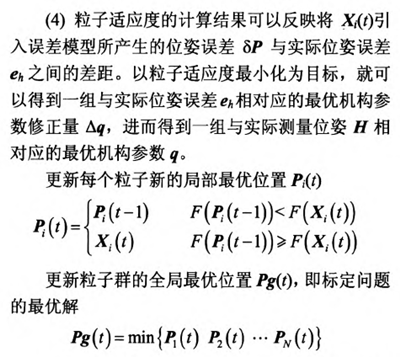

設(shè)粒子(zǐ)數為Ⅳ,迭代次數用t表示,最大迭(dié)代次數為(wéi)‰。。利用量(liàng)子粒子群優化(huà)算法計算標定問題的具體(tǐ)流程如下。

(1)在機器人工作空間內選取肛組構(gòu)型進行測量,得到相應的實際測量位姿日,通過計算得到實際位姿誤差eh,h=1,2,...,μ。

(2)初始化粒子群算法相關(guān)參數。置t=O,根據式(1),隨機(jī)初始化Ⅳ個粒子的初始位置X(0),粒子位(wèi)置矢量的維數M等於相應類型機器人機構參數(shù)修正量△口的維(wéi)數。

(5)根據量子粒子群優(yōu)化算法,利用式(2)~(4)分別計算粒子群的平均最優(yōu)位置aD以及每個粒子的隨機點位置p,,更(gèng)新每(měi)個粒子的位(wèi)置矢量Xi(T+1)。

(6)判斷是否滿足迭代算法的終止條件,即機器(qì)人運動精(jīng)度要求。如果滿足,粒子群的全局最(zuì)優位置Pg(t)就是機器人運動學標(biāo)定問題的最優解△q,將(jiāng)其與理想機構(gòu)參數q0。相加(jiā)就能得到標定後的最優機構參數q;若(ruò)未滿足終止(zhǐ)條件,返回步驟(3)繼續計算。另外,當t=tmax,計算結(jié)束。

5.五軸並聯機床試驗分(fèn)析

5.1五軸並聯機床結構簡介

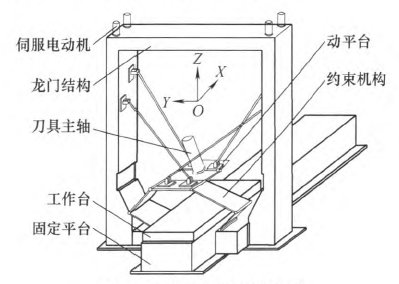

五軸並聯機床結構圖如圖5所示,該機構由固定平(píng)台、工作平台、動平台、平麵約束機構、四個驅動分支構成。五軸並聯機床采用高剛度且力流封(fēng)閉的龍門結構。固定(dìng)在兩側立柱頂端的四個伺服(fú)電動機分別驅(qū)動(dòng)四組滾珠絲杠副,滾珠(zhū)螺母(滑(huá)塊)通過四根支杆與(yǔ)動平台相連,通(tōng)過調整滑塊(kuài)的位移來實現動平台的運動。在固定平台、動平台之間j由四塊板件組成了平麵約束機構,約束機構部分內各轉動(dòng)軸線與工作台(tái)運動方向平行。

圖(tú)5五軸並聯機床結構圖

5.2約(yuē)束機構部(bù)分誤差模型(xíng)

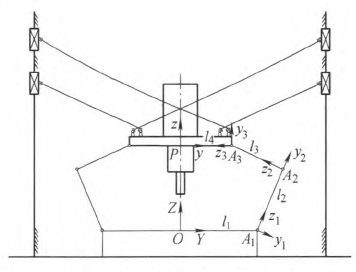

根據約(yuē)束機構部分(fèn)的結構特(tè)征及其平(píng)麵運動的特性,將平麵約束機構(gòu)、動平台以及工作台綜合簡化為六杆(gǎn)串聯機構(圖6)。如果各轉動副軸線問的平行度(dù)誤差較大,嚴重時甚至會影(yǐng)響(xiǎng)到約束機構部(bù)分運動自由度的數量,所以機構內安裝(zhuāng)的轉動副具有較高的精度水平。假設(shè)鉸鏈間隙以及軸線間的平行度誤差較小,可以忽略(luè)。因此,平麵約束機構內的幾(jǐ)何誤差(chà)源主要包括工作台姿態誤(wù)差以(yǐ)及各杆(gǎn)件的長度誤差。

圖6 五軸並聯機床原理簡圖

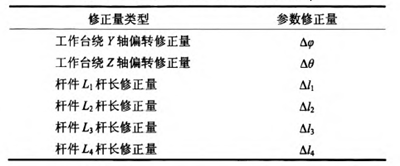

經過上述分(fèn)析,將約束機構部分內主要誤(wù)差源轉化為機構參數修正量(liàng)卻,經整理如表(biǎo)1所示。其中,工作(zuò)台的姿態誤差(chà)被分為(wéi)繞Y軸(zhóu)與繞Z軸的偏轉修(xiū)正量。

表1約束機構部分(fèn)機構參數修正量

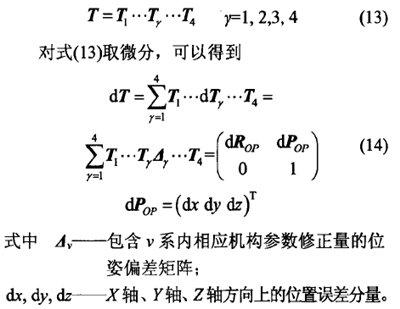

然後(hòu),根據約束機構部分結(jié)構參數的設計值,依次(cì)沿轉動副Al、A2、A3,建立由基坐標係D係到(dào)動坐標係JP係的理想位姿方程

這樣即可得到約束機構部(bù)分的運動學模型,建立起(qǐ)各項機構參數修正量與末端位姿誤差之間的聯係。

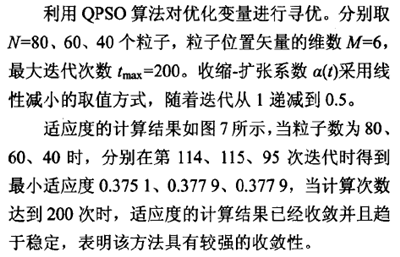

5.3基於量子粒子(zǐ)群優化算法的(de)標定試驗

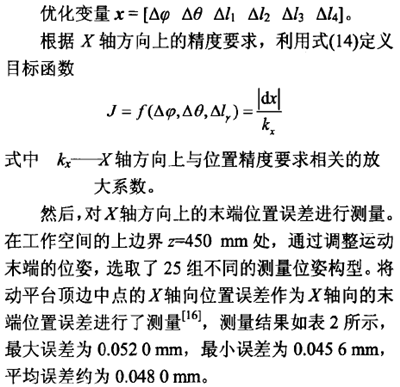

通過(guò)調整模型內各參數修正量可以(yǐ)對動(dòng)平台各個方向上(shàng)的位置誤差產生影響,而作為機(jī)床驅動部分的並聯機構部分能夠對(duì)其中y軸、z軸方向上的位(wèi)置誤差進行補償。因此(cǐ),在針對五軸並聯機床約束機構(gòu)部(bù)分進行的(de)運動(dòng)學標定試驗中,利用(yòng)工作台運動Ⅸ軸)方向上的精度要求建立優化目標函數,對約束機構(gòu)部分的機構參數進行標定。

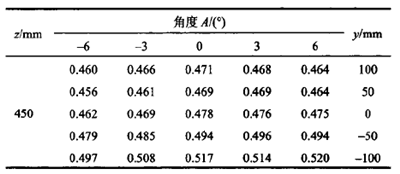

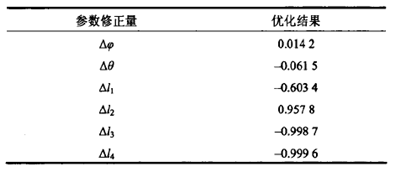

表2 x軸向末端位置誤(wù)差測量結果

圖7迭代計算結果

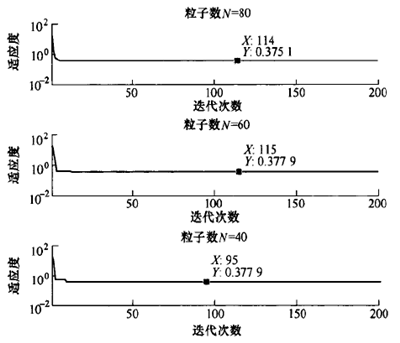

結果表明,粒子數對於QPSO算法的收斂效(xiào)果(guǒ)影響較小(xiǎo),當粒子數由60增加到80時,最小適應度從0.377 9減小到0.375 1,標定效果的提高程度較小,但(dàn)同時降低了效(xiào)率。當粒子數為40時,僅用95次迭(dié)代就獲得了(le)相同的最(zuì)小適應度0.377 9,表(biǎo)明了QPSO算法具有一定的隨機性。取粒子數N--60的迭代計算結果,獲得機構參數修正量的優化結果,如表3所(suǒ)示。

表3機構參數修正量

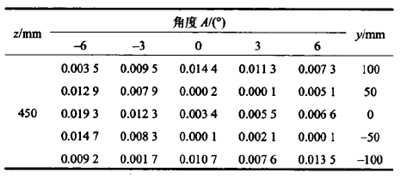

將修正量引入(rù)約束機構部分的運動學模型,得到優(yōu)化後的x軸向末(mò)端位置誤(wù)差(表4)。結(jié)果中顯示優化後最大(dà)誤差為0.019 3 mill,最(zuì)小誤差為0.0001 mlil,平均誤(wù)差約為0.007 5 mill,經過參數優化後,X軸向的位置精(jīng)度有了明顯改(gǎi)善(shàn)。

表4優化後的X軸(zhóu)向末端位置誤差

利用模(mó)糊差值標定方法對(duì)Stewart並聯機器人進行(háng)了運動學標定,標定後在(zài)10 rrlrnx 10lain×10 IIllll的立方體空間內,最大位置誤差為0.049 5 rain,平均誤差為0.001 1 min;在(zài)20mmx20minx20 mill的空間內,最大位置誤差為0.091 2 mm,平均誤差為(wéi)0.010 8 mnl。與模糊差值標定結果相比,基於量子粒子群優化算法的(de)標定方法能夠在更大的工作空(kōng)間(jiān)內實現運動(dòng)學參數(shù)的(de)有效標定(dìng);而且最(zuì)大末(mò)端位置誤差為0.019 3 rain,標定效果的均勻性更好。

6.結論

(1)針對並(bìng)聯、串(chuàn)聯兩類機器人進行誤差建模,分析標定流程,基於量(liàng)子粒子群優化算法,提出了一種適用於並聯機器人與串聯(lián)機器人的標(biāo)定方法,能夠實現機器人關節變量和(hé)其他(tā)關節(jiē)參數的有效辨識。

(2)機器人關節結構較為複雜(zá),完成裝配後對機構關節參數直接進行測(cè)量標定的難(nán)度較大(dà)。利用量(liàng)子(zǐ)粒子群優(yōu)化(huà)算法(fǎ)具有全局優(yōu)化能力的特點,對非線性(xìng)運動學模型中的機構(gòu)參數進行優化,可以將複(fù)雜的運動學標定問題簡單化。

(3)以五軸並聯機床的約束機構部分為例,利用實測數(shù)據獲得的標定(dìng)結果(guǒ)表明了基(jī)於量子粒(lì)子群優化算法的(de)標定(dìng)方法是一種快(kuài)速的、能夠有效改(gǎi)善精度(dù)的標定方法。

投稿箱:

如果您有機床行業、企業相關新聞稿(gǎo)件發表,或進行資訊合作(zuò),歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿(gǎo)件發表,或進行資訊合作(zuò),歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視(shì)點

| 更多

行業數(shù)據

| 更多

- 2024年11月 金(jīn)屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承(chéng)出口情況

- 2024年11月 基(jī)本型乘用車(chē)(轎車(chē))產量數據

- 2024年11月 新能源汽車產(chǎn)量(liàng)數(shù)據(jù)

- 2024年11月 新能源汽(qì)車銷量情況

- 2024年10月(yuè) 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床(chuáng)產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月(yuè) 新能源汽車銷(xiāo)量情況

- 2024年8月 新能源汽車產量數據

- 2028年(nián)8月 基本(běn)型乘用車(轎車)產量數(shù)據