初探數控機床的關(guān)鍵設計技(jì)術與改造方法

2016-10-18 來源:廣東東(dōng)方精工(gōng)科技(jì)股份有限公司 作者(zhě):黎佐興

摘要:隨著工業(yè)技術設備的發展進步,高精度(dù)、高穩定性、高效率、高自動化的數控機床越(yuè)來越受企業的青睞,但由於成本的問題,更多企業期望在現有的數控機床的基礎上對設備進行改造更新,使其更能滿足新時代的市(shì)場(chǎng)要求。文章通過對(duì)數控機床的關鍵設計技術的分(fèn)析,結合關鍵設計技術總結了數控機床的改造方法。

關鍵詞:數控機床;關鍵設計技術;改造方法;工業技術設備;現代(dài)製造業

隨著現代製造業的加工技術設(shè)備的不斷發展進步(bù),數控機床向著高(gāo)精度、高穩定性、高效率、高自動(dòng)化的方向(xiàng)不斷(duàn)前進。目前(qián),高性能(néng)的數控機床在我國仍(réng)占少數(shù),廣大的數控機(jī)床仍存在很大的升級空間。因此,對(duì)數控機床的關鍵設計技術的研究(jiū)分析,並結合(hé)這(zhè)些(xiē)關鍵設計技術總(zǒng)結數控機床的改造方法,意義重大。

1.數控機床的結構與原理

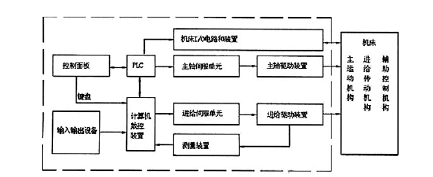

數控技術是指利用電腦程序控製(zhì)機器的一種技術方法(fǎ),即按(àn)技術員事先編好的程序對機械零件進行加工的過程。所謂數控機床,就是指利用數控(kòng)技術的一類機床的統稱。按其控製方(fāng)式的不同進行分類,可以分為三類,包括開環控製數控機床、閉環控製數控(kòng)機床和半閉環控製數控(kòng)機床。目前數控機床使用的控製係統主要有法(fǎ)拉克、華中、廣數、西門(mén)子、三菱等。可以說,數控機床是集機床、計算機、電機及運動控製、檢測等技術(shù)為一體的自動化設備。其基本結構組成包括輸入輸出裝置、數控裝置、動力係(xì)統、測量裝置及機(jī)床等,如圖1所示:

圖1 數控(kòng)機床的組成結構圖

其中輸入輸出裝置指程序編製及程序載(zǎi)體。數控裝(zhuāng)置(或稱CNC裝置)被稱為(wéi)數控機床的“主腦”,它包括(kuò)硬件(jiàn)和軟件兩大(dà)部分,主要負責處理數據和指揮工作。測量裝置是檢測各坐標軸的實際位移量並將信息反饋給數控機床“主(zhǔ)腦”的裝置。機床即機床本體,包括主軸、進給、床身、工作台以及輔(fǔ)助運動裝置、液壓氣動

係統、潤滑係統、冷卻裝置等。

綜(zōng)上所述,數控機床的工作(zuò)原理是將(jiāng)所有加工相關的數據(jù)信息以(yǐ)數字(zì)和字符的編碼方式(shì)進行記錄,然後利(lì)用數控裝置(zhì)內的計算機對其進行一係列處理後,發出指(zhǐ)令,命令執行機構(gòu)自動(dòng)控製並(bìng)完(wán)成加工所需的(de)各項動作,如刀(dāo)具相對於工件的(de)運動軌跡、位移量和速度等,從而完(wán)成工件(jiàn)的(de)加工(gōng)。

2.數控機(jī)床的(de)幾種關鍵設(shè)計技術

在數控機床(chuáng)改造方法的探究路上(shàng),有幾種關鍵設計技術十分重要,具體總結如下:

2.1 質心驅動設計技術

質心驅(qū)動設計技術(俗稱“推中(zhōng)心”技術)是一項由(yóu)機械係統動力學理(lǐ)論發展而來的技術。其原理是(shì):當驅動力(lì)作用的位(wèi)置不在物體的質心位置時,就會出(chū)現一個扭轉力矩,使物體發生轉動或振動等不(bú)穩定(dìng)的現象,若作用(yòng)力一定時,力的作用位置與物體質心位置的(de)距離越遠,這個扭轉力矩就會越大(dà),物體發(fā)生轉動或振動的現象就會越明顯;當(dāng)力作(zuò)用的位置剛好在質心位置時,就不會出現(xiàn)扭轉力(lì)矩,此時物體隻會(huì)沿著導軌穩(wěn)定地(dì)做直線運動(dòng)。

2.2 直接驅動技術

直接驅(qū)動技(jì)術(shù)是指將伺服(fú)電機直接聯(lián)接(jiē)或牢固在從動部件上的一種技術。根據電機的運動類型一般可以分為直線電機驅動和力矩電(diàn)機驅動兩大類,其中直線(xiàn)電機(jī)驅(qū)動的為直線運動,力(lì)矩電(diàn)機驅動的為旋轉運動。使(shǐ)用直接驅動技術的(de)數控機床不(bú)需要一係列的機械(xiè)傳動係統如(rú)齒輪傳(chuán)動係統(tǒng)、皮帶傳動係(xì)統等,真正做到了“零傳動(dòng)”,真(zhēn)正避免了傳動過程中的各種(zhǒng)誤差的產生和累加,減少了傳動過程(chéng)能量的損(sǔn)耗,提高了傳動(dòng)的精度和傳動的效率。

2.3 熱平衡設計技(jì)術

熱平衡設計技術是指利用熱平衡定律(或稱熱交換定律)進行設備設計的一種技術。其基(jī)本原理是在熱(rè)量交換的過程中,假設熱量不會損失,在沒有(yǒu)熱(rè)和(hé)功轉變的情況下,初(chū)始狀態和最終狀態時熱量均(jun1)達到平衡狀態(tài),此時高溫物體的內能減少量就等(děng)於低溫物體的內能增加量,用(yòng)方程表示為(wéi)Q放=Q吸(其(qí)中Q表示熱(rè)量)。在數控機(jī)床(chuáng)工作時,熱量的誤差(chà)是(shì)其最重(chóng)要的誤差源,約占機床總誤差的70%。因此(cǐ),利用熱平衡設計技術來改善數(shù)控機床的熱性能,能有效提高機床的加工精度,這是數控機床的(de)一種重要改(gǎi)造方法。

2.4 虛擬設計技術

虛擬(nǐ)設計技術是一種(zhǒng)嶄(zhǎn)新的設計技術(shù),它(tā)是(shì)利用計算機仿真技(jì)術來虛擬真實(shí)加工製造的情況(kuàng),並對此製造過程(chéng)及其對產品質(zhì)量的影(yǐng)響進行分析(xī)評估,然後對虛擬設計的機床進行調整,反(fǎn)複推敲並完善設(shè)計。采用這種新技術進行(háng)數控機床的設計和改造,能有效提(tí)高機床的設計和改造質量,縮短(duǎn)研發周期,降低研發成(chéng)本,使新產品(pǐn)的誕生更經(jīng)濟、更快速。目前,這(zhè)種技術在數控機(jī)床上的應用雖然在機床的結構、幾何尺寸等方麵的數(shù)字化建模取得了成功,但在(zài)數控機(jī)床的切削加工(gōng)過程的仿真模擬效果仍未達到預期。相信隨(suí)著科技的發展進(jìn)步,虛擬(nǐ)設計技術(shù)在數(shù)控機床上的應用會更加成熟和(hé)可(kě)靠。

2.5 有限元分析技術

有限元分(fèn)析技術是用數學模型近似真實(shí)的物(wù)理(lǐ)係統而進行的模擬分析技術。具體地說,就是用若(ruò)幹個簡單而有(yǒu)關聯的小單元代替整體,然後對各小(xiǎo)單元進行分析求解,最後再歸納總結(jié),從而實現了(le)將複雜的問題轉(zhuǎn)為較簡單的問題,為看似不可(kě)能解決的真實問(wèn)題提(tí)供了(le)一種有效(xiào)的(de)解決方法,其未來的發展空間很大。

3.數控機床的改造方法(fǎ)與實例分析

結合數控(kòng)機(jī)床的結構與原理,總結關鍵設計技(jì)術(shù)的特點,數控機(jī)床的技術(shù)改造可(kě)以從機床工作台、動力係統、機床主軸等結構上進行技術改造。具體改造方法與(yǔ)應用實例結果總結如下:

3.1 質(zhì)心驅動設計技術應用在機床工作(zuò)台結構的改造分析質

心驅動設計(jì)技術的概念最早是由日本森精機提出(chū)並(bìng)應用在數控機床上的,主要應用在機床的工作台結構。機床的工作台結構通常由工作台和滑台兩部分組成,其中工作(zuò)台的質(zhì)量一般較(jiào)輕且在滑台上,由滑台承受其全部(bù)重量。一般情況下,數控機床工作(zuò)時,工(gōng)作台在質心位置受到驅動力的作(zuò)用而做橫向直線運動,工作穩定;而滑台因承載工作台的重量而質心隨著工作台的移動而(ér)不斷變化,且滑台受(shòu)單個驅動力的作用(yòng),容易出現轉動或振動(dòng)等使其工作(zuò)不穩定(dìng)。由此可見,運用(yòng)質心(xīn)驅動設計(jì)技術對機床工作台結構(gòu)進行改造的方法是將其單個驅動方式改為兩邊(biān)驅動方式,即在以滑(huá)台質心為(wéi)對稱點的兩側,分別同時施加兩個相(xiàng)同的驅動力,使滑台受到對稱的兩個驅動力同時(shí)作用,從(cóng)而減少因力臂而產(chǎn)生的扭轉力矩對機床工作(zuò)台的影響,使其工作更加穩定。為了驗證這(zhè)個觀點,日本森精機進行了大量(liàng)試驗,研究結果表明,這種方法不(bú)僅(jǐn)可以減少設備在高(gāo)速運動過程中所產生的振動,還可以(yǐ)提高工件加工表麵的(de)質量精度(dù)等。

3.2 直接驅動(dòng)技術應用於機床動力係統的改造分析

隨著科(kē)學技術的不斷發展,直接驅動技(jì)術的發展取得明顯的進步,從而大大地簡化了電機與從動部(bù)件之間的傳(chuán)動環節,並最終實現了“零傳動”。在數控機床的改造和開發設計過程中,應用直接驅動技術(shù)改造機床的動力係統,取代傳統的非直接驅動係(xì)統,不僅能大大提高機床(chuáng)的響應速度(dù)和定位精度(dù),還能使數控機床向高性能化發展邁進了一大步。

3.3 熱平衡設計結合有限元分析技(jì)術應用於主軸(zhóu)結構的改(gǎi)造分析

數控機床的(de)主軸結構主(zhǔ)要包括主軸、電機和軸承等,在數控(kòng)機床高速運轉時,其電機和軸(zhóu)承(chéng)將產生大量熱量,使整個(gè)主軸結構組件出現(xiàn)局部高溫的現象,即出現了較大(dà)的溫差,於是在熱(rè)脹(zhàng)冷縮的影響下,機床主軸會產生局部的熱變形(xíng),其(qí)軸線(xiàn)隨變形方向而(ér)上升或下降,最終導致機床的加工精(jīng)度出現不穩定的波動變化。為解決這一問題,結合上文中關於數控機(jī)床的幾種關鍵設計技術(shù)的介紹內容,最有效的解決方法是采用熱平衡設計原理結合有限元分析(xī)技術,並將(jiāng)其應用於數控機床的主軸結(jié)構(gòu)的改造中。具體方法是利(lì)用計算機建立機床主(zhǔ)軸的有限元(yuán)分析(xī)模型,並對其(qí)進行熱特性分析,同時結合熱平衡原理(lǐ),製定可行的解(jiě)決方案,並從中選擇較合理的方案措施來控製且減少主軸(zhóu)結構的(de)局部升溫(wēn),縮少主軸結構各部分的溫差變化,使其盡量達(dá)到熱平衡狀態,從(cóng)而減少其熱變形量(liàng),提(tí)高機(jī)床加工精度的穩定性。

3.4 虛擬設計技術應用於切削機構的改造分析

目前,虛擬設計技術在數控機床的應用(yòng)上,其重點和(hé)難點在於針對數控機床的切削加工過(guò)程的仿真模擬,包括切削(xuē)過程中刀具和工件的幾何、運動、動力(包括熱)等特征的仿真。因(yīn)此,需要(yào)不斷提高切削(xuē)加工過程的仿真度,並在不斷的虛擬分析過程中,預測切削機構的加工(gōng)性能,從而提高切(qiē)削機構(gòu)的(de)改(gǎi)造(zào)質量和改造速度,最終(zhōng)實現機床的優化和改造。

4.結語

隨著高性能數控機床的不(bú)斷發展壯大,現有的數控機床需(xū)要結合自身的結構和原理特點進行改造,以便其滿(mǎn)足新時(shí)代的市場要求。因此,將關鍵設(shè)計技術應用於數控機(jī)床的(de)技術改造和實踐過程中,如機床工作台的質心驅動設計技術改造、機床動力係統的直(zhí)接驅動技術改造、主軸結構的熱平衡設計結合有限元分析(xī)技術改(gǎi)造和(hé)切削機構的虛擬設計技術改造等(děng),相信持續不斷的研發和實踐,數控機床將(jiāng)向著高速、高精、高穩定性的(de)方向(xiàng)發展。

投稿箱:

如果您有機床行(háng)業、企業相關新聞稿件發表(biǎo),或進行資訊合作(zuò),歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

如果您有機床行(háng)業、企業相關新聞稿件發表(biǎo),或進行資訊合作(zuò),歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業(yè)數據

| 更多

- 2024年11月 金屬切削機床(chuáng)產量數據

- 2024年11月 分地區金屬切削機床產量(liàng)數(shù)據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本(běn)型乘用車(chē)(轎車)產量數據

- 2024年11月 新能源汽車產(chǎn)量數據

- 2024年11月 新能源汽車(chē)銷量情況

- 2024年10月 新能源汽車(chē)產(chǎn)量數據

- 2024年10月 軸承出口情(qíng)況

- 2024年10月 分地區金(jīn)屬切削機床產量數據

- 2024年10月 金屬切削(xuē)機床產量數據

- 2024年9月 新能源(yuán)汽車銷量情(qíng)況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本(běn)型乘(chéng)用車(轎車)產量數據

博文選萃

| 更多