【海德漢】旋轉(zhuǎn)軸定位精度(dù)五軸加工的關鍵(上)

2020-12-3 來源(yuán):-- 作者:-

接下來這兩期(qī),小編為大家準備了純幹貨:旋轉軸定位精度在五軸加工中的關鍵,主要(yào)從以(yǐ)下兩點(diǎn)進行討論:

1、討論機床回轉工作台旋轉軸的全閉環和半閉(bì)環控製模式;

2、討論5軸加工涉及兩個高精(jīng)度定位的旋轉軸在機床加工中的作用;

全球化的興(xìng)起和市場的國(guó)際(jì)化使客戶的需求愈(yù)加多元化。在終端市場,用戶更加期(qī)待豐富和個(gè)性化的產品。在製造業,這些變化早已不是秘密。要與遍(biàn)布(bù)全球(qiú)的供應商競爭,必須提供創新的產品、卓(zhuó)越的品質和強勁(jìn)的(de)功能。還需要滿足單品小批(pī)量、嚴格幾何公差的要求和可視麵和(hé)功能麵需要達到更高表麵質量。同時,生產商必須適應更短上市時間和更短產品生命周期的形勢要求。

在生產中(zhōng),要(yào)提高品種規格的(de)靈(líng)活性,需要使用5軸加工技術(shù)。用通用性的工裝夾具係統可進行多麵和完(wán)整加工並提高自動化程度、靈活性和機床利用率。由於5軸技術允許大量使用標準刀具,允(yǔn)許在銑削路徑上改變刀具方向,以加工複雜的幾何形狀。

5軸加工

在5軸加工中(zhōng),五(wǔ)個(gè)機(jī)床(chuáng)軸全部彼此相對運動並同步進行插補(三個直(zhí)線軸和兩個旋轉軸)。

3+2加工(gōng)

如果旋轉軸在加工前移到固定位置並在加工整個過程中保(bǎo)持在該位置不動,這是3+2軸式加工(gōng)。

即使(shǐ)環境(jìng)條件和加工(gōng)條件(jiàn)發生變(biàn)化,機床也需要保持加工件達(dá)到高(gāo)精度的要求。因此,必(bì)須在位置信(xìn)息處理中滿足(zú)測量(liàng)精度和長期一(yī)致性的要求。特別(bié)是在5軸(zhóu)加工中,旋轉軸定位(wèi)誤差顯(xiǎn)著(zhe)影響(xiǎng)加工(gōng)精度(dù),因此(cǐ)直接影響工件精度。

圖1:5軸加工典型工件

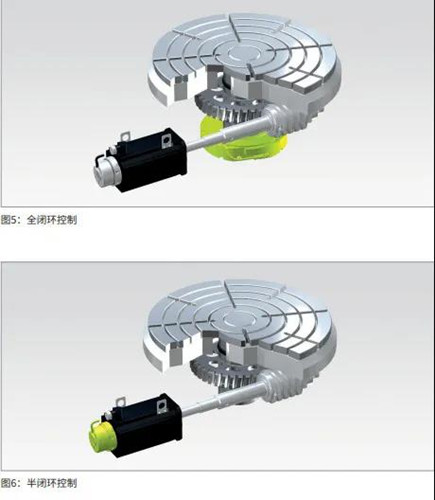

根據成本構成、客戶要求、機床的(de)加工情況,特定旋轉軸可由力矩電機驅(qū)動或由伺(sì)服電機與機械傳動係(xì)統驅動。對(duì)於采用機械傳動的旋轉軸,編碼(mǎ)器的選型尤為關鍵,本文主要聚焦於該主題。對於由伺服電機(jī)和齒輪(lún)傳動係組成的旋轉軸,要測量其位置,最簡單的方法是用電(diàn)機編碼器和傳動比。這就是半閉環控(kòng)製的位置反饋控製方式。

半閉環(huán)控製

在半(bàn)閉環控製中,不考慮機械傳動部件的誤差。反(fǎn)饋控製環中不含這些誤差。半閉環控製中的(de)周期性負載(zǎi)導致傳動部件發熱,這(zhè)是定位誤差較大的重要原因。

全閉(bì)環控製

如果將角度編(biān)碼器(qì)直接安裝在回轉工作台的轉(zhuǎn)動軸上(shàng)進行位置反饋,這是全閉環控製。在全閉環控製中,幾乎全部(bù)機械傳動誤差(chà)都在位置控製環中。

在下麵(miàn)討論中,我們將看到測量鏈中齒輪(lún)係統對旋轉軸定位的顯著影響以及該方法與在旋轉軸上直接使用角度編碼器的效果比較。

首先讓我們來了解一下被(bèi)測(cè)機(jī)床的的配置:

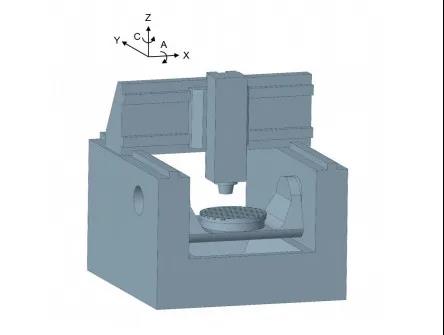

以下測量(liàng)結果(guǒ)來自高端5軸(zhóu)立式加工中心, 該機的配置為:工件使用一個直線軸和兩個旋轉(zhuǎn)軸,刀具使用兩個直線軸(該機結構類似於圖2)。該機的行程範圍大約為600 mm x 600 mm x 500 mm。測(cè)試(shì)的主(zhǔ)要內容(róng)是工作台的“C”軸旋轉軸,該軸由伺服電機和蝸輪驅動。

圖2:5軸加工機床的結(jié)構示意圖

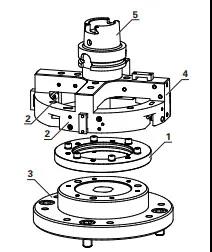

基準編碼器的設(shè)計和製造都用(yòng)於(yú)確定(dìng)回轉工作台的定位精度。圖3是其結構式設計(jì)的示意圖。基準(zhǔn)編碼器有(yǒu)一個光學掃描的柵鼓[1]和四個非接觸式讀數頭[2]。掃描柵鼓位於回(huí)轉工作台的中心並用適配器[3]安裝固定(dìng),測量時回轉工(gōng)作台帶動其旋轉。讀(dú)數頭分布在安裝座[4]中並用夾刀係(xì)統(tǒng)[5]固定(dìng)在機床主軸上。

圖3:基準編碼器的示意圖

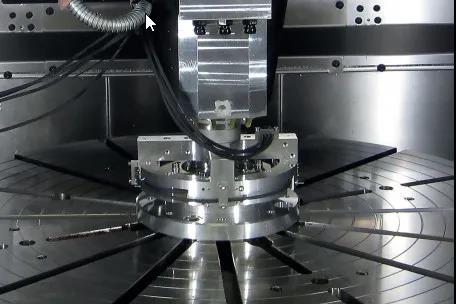

圖4為基準編碼器安裝在機床內的情況。在測量時(shí),找(zhǎo)正以下部(bù)件的旋轉軸(zhóu):回(huí)轉工作台(tái)、基準編碼器的柵鼓和(hé)主(zhǔ)軸。基(jī)準編碼器(qì)的(de)精(jīng)度由已校(xiào)準的測量機鑒定,確保其(qí)係統精度達到±0.5"。如果在較大的安裝公(gōng)差範圍內和徑向±1.0 mm及軸向跳動0.4 mm的工作公差範圍內,可達到以上精度要求。在機床上(shàng)進行多次測量驗證基準編碼器的重複精度和質量。

圖4: 基準編碼器位於(yú)機床回轉工(gōng)作台上

該基準編碼器的優點是其允許的(de)安裝公差較大(特別是允許±0.2 mm的偏心量),因(yīn)此能大大簡化安裝和便於實際使用。該編碼器的標稱係統精度是指整套基準編碼器的精度且不受外部環境因(yīn)素的影響。旋轉軸在任何位置處都能進行(háng)測量,也能使用極小的角度步距。不(bú)指定(dìng)固定不變的(de)測量位置數或測量位置間的等間距。無需將基準編碼器與機床關聯。

雖然力矩電機的直驅係統已得到廣泛應用,但相當大比例的機床旋轉軸仍然采用伺服電(diàn)機與機械傳動相結合的結構。其主要原因包括加工中的複雜性和機床的成本構成。對於伺服電機,確定旋轉(zhuǎn)軸的角(jiǎo)度位置有兩個方法。兩種(zhǒng)位置反饋(kuì)模式(shì),即全閉環(CL)和半閉環(huán)(SCL),分別見圖5和圖6。

與全閉環控製不同,半閉環控(kòng)製的誤(wù)差源不止一個,這是因為在編碼器的位置測量點與(yǔ)相應回轉(zhuǎn)工作台之間有許多部(bù)件(jiàn)。特別是幾何誤差、機械傳動(dòng)部(bù)件的彈性(xìng)誤差和溫度影響及磨(mó)損問題。加工力和(hé)振動的動(dòng)態作(zuò)用也影響位置測量。然而,在全(quán)閉環控製中,定位(wèi)精度基本不受以上介紹的主要誤差源(yuán)的影響,原因(yīn)是角度編碼器在原點位置測量這些誤差,並在位置控製環中考慮這些誤差。

那麽我們得(dé)到了哪些結論呢?請期待下期講解!

未完待續!

(來源:海德(dé)漢)

投稿箱:

如果您有機床(chuáng)行業、企業相關新聞稿件發表,或(huò)進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床(chuáng)行業、企業相關新聞稿件發表,或(huò)進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年(nián)11月 軸承出口情況

- 2024年(nián)11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽(qì)車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量(liàng)數據

- 2024年10月 軸(zhóu)承出口情況

- 2024年(nián)10月 分地區金屬切削機床(chuáng)產量數據

- 2024年10月 金屬切削(xuē)機床產量數據

- 2024年(nián)9月 新(xīn)能源汽車(chē)銷量情(qíng)況

- 2024年8月 新能源汽車產量(liàng)數據

- 2028年8月(yuè) 基本型乘用車(chē)(轎車)產量數據(jù)