葉輪加工中心床身動態特性分(fèn)析與優(yōu)化

2018-1-18 來源: 北京信息科技大學 機電工程學院 作(zuò)者:王 能,鍾建琳

摘要: 葉輪是航空發動機的重要組成部分,需要具有高的加(jiā)工精度和質量。以某工廠生產(chǎn)的航空發動機葉輪專用加工中心床身為研究對象,采用有限元方(fāng)法分析其動態特性。根據床身的固有頻率和模態振型找出其薄弱環節,針對床身的薄弱環節提出(chū)相對的優化改(gǎi)進(jìn)意見,以改善床身的(de)動態特性,並通過模態試(shì)驗驗證(zhèng)優化的合理(lǐ)性和可行性(xìng),為以後的設計提供了一定的參考。

關鍵詞: 固有頻(pín)率; 加(jiā)工中心; 動態性能; 模態試驗

0 、引言

隨著科學技術的發展,航空製造業的先進(jìn)性成為了影響國家國際地位的重要標誌之一。

針對航空發動機葉輪(lún)的特點,某單位自主研發了航空發(fā)動機葉輪專用生產設備。根據葉輪的加工工藝特點,要求機床(chuáng)具有(yǒu)高加速度、高精度、高剛度、大(dà)扭矩的(de)五軸五聯動的特性。

提高(gāo)製造設備的性能,保證葉輪的加工質(zhì)量的主要手段之一就是機床的(de)動態特性研究[1-3]。

目前,國內、外對(duì)葉(yè)輪製造進行了大量的研究,主要包括以下(xià)三個方麵:

①運(yùn)用計算機輔助手段對葉輪進行(háng)多學科優化(huà)設計;

②優化葉輪生產過程(chéng)中的加工工藝,選(xuǎn)取適當(dāng)的加工參數和方法;

③提高葉輪製造設備的性能(néng),保證其加工質量。

其中,提(tí)高製造(zào)裝備研究的主要手段之一就是機床動態特性研(yán)究。

本文即從改善製造裝備入手,通過應用 ANSYS Workbench 軟件(jiàn)對某工廠自主研發的航空發動機葉輪專用生產設備的主要結構(gòu)進行分析和優(yōu)化來提高機床的動態特性,改善

葉輪的加工質量。

最(zuì)後通過模態試驗驗(yàn)證合理的優化設計,不但提高了本台機床的(de)性能(néng),為今後機床結構的設計尤其是主(zhǔ)要受(shòu)力部(bù)位(wèi)設計也提(tí)供了一定的參考。床身是高(gāo)速、高精五軸(zhóu)聯動銑削加工中心的關鍵(jiàn)部件,其動態性能直接(jiē)影響(xiǎng)到整個加工中心的加工精度、抗振(zhèn)性和穩定性,同時,機床(chuáng)的床身承載了機床的所有運動(dòng)部件,也是決定機床剛度(dù)的重(chóng)要環節。

因此運用計算機輔助軟(ruǎn)件對床身結構進行分析,觀察床身結構在各階模態下(xià)的振型和固有頻率,找出其薄弱環節並進(jìn)行合理的優化對改善機(jī)床整體的動態(tài)性能具有很大的意義[4-5]。

1 、床(chuáng)身結構(gòu)特點

葉輪是由多個薄且為自由曲麵的葉(yè)片構(gòu)成,其技術要求為: 葉片型(xíng)麵輪廓度為 0. 1,直(zhí)徑範圍 200 ~500,葉片前後(hòu)緣尺寸最小(xiǎo)為 R0. 1 ~ R0. 15mm,粗糙

度(dù) Ra0. 8。采用鈦合金 TC4、高溫鎳基合金 GH4169 材(cái)料,如圖 1 所示。

圖 1 葉輪

葉輪加工中心由床身、Y 軸滑座(zuò)、X 軸滑座、主軸箱(xiāng)、擺轉台等關鍵部件組成,其模型如(rú)圖 2 所(suǒ)示。與床身直接接觸的結構為 X 軸滑座和擺轉台左、右兩箱體。其中,X 軸(zhóu)滑座(zuò)通過滑塊-導軌結構與床身接觸;擺轉(zhuǎn)台的左、右(yòu)兩箱體則通過螺栓直接固定在床身上。

床身的材料是(shì) QT500,查閱文獻[6]可知,該材料泊鬆比(bǐ)為 0. 275,彈性模量為 169GPa,密度為 7100kg /m3。

圖 2 葉輪加工中心模型

2 、床身有限元分(fèn)析

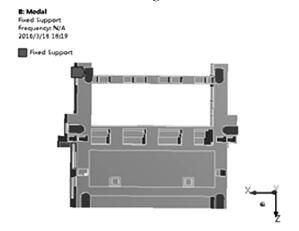

2. 1 床(chuáng)身優(yōu)化前模(mó)態分析

利(lì)用三維建模軟件去除對分析無影響的倒角、小孔( 包括地腳螺栓安裝孔、導軌安(ān)裝孔等(děng)) ,以減少計算量,縮短計算時間。由於(yú)實際試驗狀況下,床身是 6個橡膠墊塊著地,故在橡膠墊塊(kuài)的底麵添加固定約束,圖 3 中的藍色區域為橡膠墊(diàn)塊與地(dì)麵接觸位置,查閱文獻[6]可知(zhī),橡膠墊塊材料的泊鬆比為(wéi) 0. 49,彈性模量為 6. 1MPa,密度(dù)為(wéi)

1000kg /m3。

圖 3 床(chuáng)身施加約束

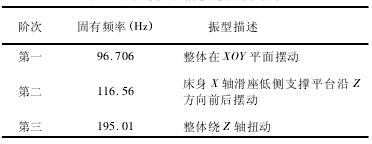

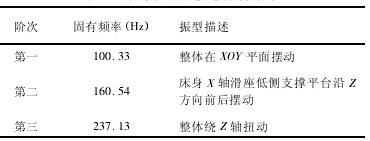

提(tí)取床身的前 3 階模態,其固有頻(pín)率如表 1 所示,振(zhèn)型如圖 4 所示(shì)。

表 1 床身優(yōu)化前模態分析結果

圖 4 床身前 3 階振型圖

從前 3 階振型圖可以看出,床身的 X 軸滑座低側支撐(chēng)平台的剛度較弱,最大的(de)振幅發生在第二階(jiē)模態,達到了 2. 6644mm,由(yóu)於床身的(de)最大變形處支撐 X 軸(zhóu)滑(huá)座,因(yīn)此床身的振動會(huì)直接傳遞到 X 軸滑座上(shàng),進一步傳遞到 Y 軸滑座(zuò)與主軸箱上,從而引起刀具的振動,直接影響工件的加工精度和表麵質量。

因此,對床身進行結構優化改進,提高床身的剛度(dù),改善(shàn)床身的動態特性,進而提高整機的加(jiā)工精度和(hé)抗振性。

2. 2 床身優(yōu)化後模態分析

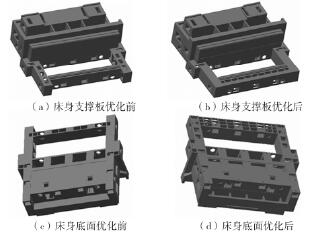

結合床身的仿真結果和(hé)整機(jī)裝配關係可知,床身變形主要集(jí)中在 X 軸滑(huá)座作(zuò)用位置。考慮到床身質量對動態特(tè)性的影響,在床身與 X 軸滑座接(jiē)觸(chù)位置設計成回型筋板結的同時,通(tōng)過填充兩(liǎng)側支撐板來提高(gāo)床身(shēn)剛度,以及平衡床身質量,優化結果如圖 5 所示。

圖 5 模(mó)型優化前後對比

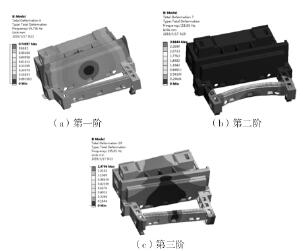

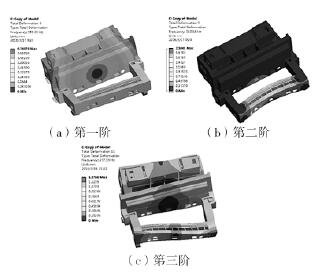

對優化後的床身結構進行模態分(fèn)析,其處理方式與優(yōu)化前保持完全一致(zhì),提取(qǔ)床身的前 3 階(jiē)模態,其固頻率如表 2 所示,振型如圖 6 所示。

表 2 床身優化後模(mó)態分析結果(guǒ)

圖 6 床身(shēn)前 3 階振型圖

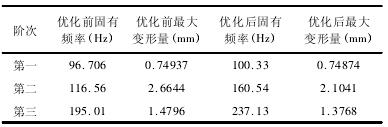

由頻率和振型圖可(kě)知,優化後的床身模型最大變形仍出現在 X 軸滑座低側支撐平台處,但各階最大變形量與(yǔ)優化之前相比之下均減少了,其優化前後的結果對比如表

3 所示。

表 3 床身優(yōu)化前、後的結果對比

由表 3 可知,床身前 3 階固有頻率均有明顯提高,近似頻率下相對變形量有所減(jiǎn)小,對於提高機床(chuáng)整機的加工精度至關重要,因此,針對床身(shēn)的優化是合(hé)理(lǐ)的。

3 、試驗模態分析

3. 1 試驗模態測試係統

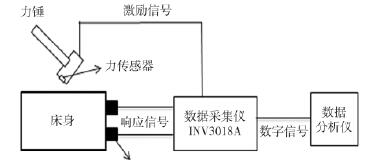

工廠對優化後的床(chuáng)身結構進(jìn)行了生產,我們對生產後的床身進行模態試驗,本實驗(yàn)采用 SIMO 錘擊法測試方式(shì),試驗測量係統共由三個部分組成: 激振(zhèn)係統(tǒng),響應采集係統,模態分析和(hé)處理係統,圖 7 所示為測試係統原理簡圖。

圖 7 測試係統原理簡圖

3. 2 試驗方案設計(jì)

3. 2. 1 支承方式

為盡量使床身的各階模態更好(hǎo)地顯示出來,在(zài)床身底麵加上 6 個橡膠墊塊用來支撐床身部件。

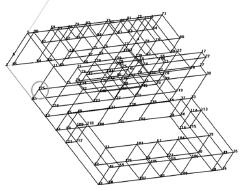

3. 2. 2 激勵點和響(xiǎng)應測點的布置

一般來說激勵點的布(bù)置原則是根(gēn)據結構的(de)特點和試(shì)驗目的,以不遺漏模態為前提而又(yòu)盡可能(néng)簡化,此外激勵點還應避免在各階模態(tài)的節點位(wèi)置,節(jiē)點位置可由試驗前的(de)有限元分析獲得。

響應測(cè)點位置以能反映零件的動態特性、振動明顯、能得到較好信噪比信號為原則[7],試驗響應測點布置如圖(tú) 8 所(suǒ)示。

圖(tú) 8 激勵點和響應測點的布置

3. 3 模態試驗分析結果

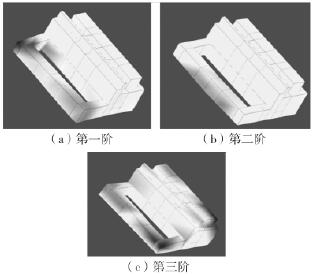

采用東方振動(dòng)噪聲研(yán)究所模態試驗測試分(fèn)析設備Coinv DASP V10 中集總平均法進(jìn)行模態定階識別,試驗後(hòu)的床身(shēn)模態(tài)頻率如表 4 所示,振型如圖 9 所示。

表 4 試驗模態分析(xī)結果

圖 9 試驗(yàn)模態(tài)振型圖

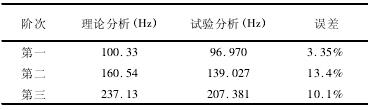

3. 4 理論與試驗對比

通(tōng)過試驗分析得到床身的前 3 階固有頻率並與其優化後的理(lǐ)論分析結果進行對比(bǐ),如表 5 所示(shì),各階振型相同,同階固有頻率最大誤差為 13. 4% ,說明試驗結果(guǒ)與理論分析結果相一致。

表 5 理論與試驗分析結果對比

4 、結束(shù)語

本文以某工廠研製的葉輪(lún)專用加工中心為例(lì),通過理論分析找出該加工中心床身結構的薄弱環節,有針對性地提出(chū)優化改進意見。

通(tōng)過對比,優化後的床身結構固有頻(pín)率有明顯提(tí)高,近似頻率下相對變形量有所減小。最後通(tōng)過試驗驗證了該方案的合理性和可行性(xìng)。本文所得(dé)的結論為改(gǎi)善整機的動態特性奠定了一定的基礎。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或(huò)進行資訊合作,歡(huān)迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或(huò)進行資訊合作,歡(huān)迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點(diǎn)

| 更多

行業數據

| 更多

- 2024年(nián)11月 金屬(shǔ)切削機床產量數(shù)據(jù)

- 2024年11月 分(fèn)地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數(shù)據

- 2024年11月 新能源(yuán)汽車產(chǎn)量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年(nián)10月(yuè) 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機(jī)床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產(chǎn)量數據

- 2028年8月 基本型乘用車(轎車)產量數據

博文選萃

| 更多

- 機械加工過程圖示

- 判斷一台加工中心精度的幾種辦(bàn)法

- 中走絲線切割機床(chuáng)的發展趨勢

- 國產數控係統和數控機床何去何從?

- 中國的技術(shù)工人都去哪(nǎ)裏了(le)?

- 機械老板做了十多年,為何還是小作(zuò)坊?

- 機械行業最新自殺性營銷,害人害己!不倒(dǎo)閉才(cái)

- 製(zhì)造業大逃亡(wáng)

- 智能時代,少談點智造(zào),多談點製造

- 現實麵前,國人沉默。製(zhì)造業的騰(téng)飛(fēi),要(yào)從機床(chuáng)

- 一文搞懂數控車床加工刀(dāo)具補償(cháng)功能

- 車床鑽孔攻螺紋加工方(fāng)法(fǎ)及(jí)工裝設計

- 傳(chuán)統鑽削與螺旋銑孔加工工藝的區別