關鍵詞:立式加工中心(xīn)、宏程(chéng)序、編程

前言:加工中心(英文縮寫為CNC 全稱為Computerized Numerical Control):是(shì)帶有刀庫和自動換刀(dāo)裝置的一種高度自動化的多功能數控機床。工件在加工中心上經一次裝夾後,數(shù)字控製係統能控製機床按不同工序,自動選擇和更換刀具,自動改變機床主軸(zhóu)轉速、進給量和刀具相對工件的運動(dòng)軌跡及其他輔助機能,依次完成工件(jiàn)幾個麵(miàn)上多工序的加工。並且有多種換刀或選(xuǎn)刀功能,從而使(shǐ)生產效率大大提高。加工中心主(zhǔ)要分為立式與臥式兩種結構類型,適用於加工複雜零件的高效率自動化機床。加工程序編製質量,是(shì)決(jué)定加工質量和效率的重要因素。至此,我們將重點研究立式加(jiā)工中心的加工工藝分析、宏程序編程特(tè)點等方麵。並以中捷TH56100型號機床(chuáng)(配置(zhì)FANUC 0I-MC)的立式加工中心為例(lì),展開討論。

一.編程前主要考(kǎo)慮(lǜ)因素:

1、工藝性分析(xī)

(1)選擇加工內容

加工中心最適合加工形狀複雜、工序較多、批量大、精度要求較高的零(líng)件,此類零件以往普遍使用的都是通用型的(de)普(pǔ)通機床,工序複雜,精度不高,難以適應大(dà)量生產。

(2)審核圖紙

零件圖紙應標準清晰,表達清楚,同時圖紙上應盡(jìn)量采用統一的設計基準,進而方(fāng)便零(líng)件的工(gōng)藝編製及係統編程,確(què)保零件的精度要(yào)求。

(3)分析零件的精度要求

根據零(líng)件部件及成品當中的使用(yòng)要求,分析各(gè)項精度和技術(shù)要求是否合理;同時考慮零件的裝夾前提下,合(hé)理選用加工中心類型(立式或臥(wò)式(shì))。

2、工(gōng)藝過程設(shè)計

工藝設計時,主要考慮精度和效率(lǜ)兩個方麵,一般遵循先麵後孔、先基(jī)準後其它、先粗(cū)後精的原則。加工中(zhōng)心在一次裝夾中,盡可能完成所有能夠加工表麵的加工。對位置精度要求較高的孔係加工,要特別(bié)注意安排孔(kǒng)的加工順序,安(ān)排不當,就有可能將機床的間隙誤差帶(dài)入,直接影響機床定位精度。

加工(gōng)過程中,為了減少換刀次數,可采用刀具集中工序,即用同一把刀具把零件上相應的部位都加工完,再換第二把刀具(jù)繼續(xù)加工。盡量簡化加工步驟,縮短換刀等輔助時間。

3、裝夾零件

(1) 定位基準的選擇

零件的(de)定位要遵循六點定位原則的前提下,同時注意以下幾點:

1)當零(líng)件的定位基準與設計基準難以重合時,應認真(zhēn)分析裝配圖樣,明(míng)確該零件設計基準的設計功能(néng),通過尺寸鏈的計算,嚴格按規定定位基準與設計基準(zhǔn)間的尺寸位置(zhì)精度要求,確保加工精(jīng)度。例如,對於滑板類、軸承座類零件等。

2)進行多工位加工時,定位基準的選擇應考慮能完成盡可能多的(de)加工(gōng)內容,以避免多次裝夾。

3)編程原點與零件定位基準可以(yǐ)不重合,但兩者之間必須要有(yǒu)確定的幾何關係。編程(chéng)原點的(de)選擇主要考慮便於編程和測量。

(2)夾具的選用

在加工中心上,夾具的任務(wù)不(bú)僅是裝夾零件,而且要以定位基準為參考基準,確定零件的加工原點(diǎn)。因此,定位基準要準確可靠。

(3)零件的夾緊

在(zài)考慮夾緊方(fāng)案時,應保證夾緊可靠,避免加工過程幹涉,並(bìng)盡量減少夾緊變形。

4、刀具的選擇

加工中心對刀具的基本(běn)要求是:

安裝調整方便、剛性好、耐用度和精度高。在滿足加工要求的(de)前提下,盡量選擇較(jiào)短的刀柄,提高刀具的加工剛性。

二(èr).加工中心的巧用宏程序及相關參數、子程序應用等內容

本立式(shì)加(jiā)工中心所配置的數控係統是FANUC係(xì)統,雖然與西門子(zǐ)、海(hǎi)德漢、三菱等係統的配置不同,但各數控係統程序編製的內容和格式如出一轍(zhé),對(duì)於在加(jiā)工有規律的零(líng)件,通常通過優(yōu)化加工程序,都可以大大縮短編(biān)程(chéng)時間,提高程序的融通性和泛用性(xìng),使(shǐ)加工程序變得短(duǎn)小精悍(hàn),節省係(xì)統內存存儲空間,操(cāo)作起(qǐ)來簡練靈活,大大提高生產效率。

(一)FANUC係統子(zǐ)程序(xù)(宏程序)調用

1.應(yīng)用 % c8 j( G6 V! u5 u$ G3 d' a

FANUC係(xì)統當中的主(zhǔ)程序與子程序隻是相對(duì)而言的,沒(méi)有明確區分。子程序(xù)通常用於重複性的加工,例如(rú):

(1)零件上有若幹處具有相同輪廓(kuò)形狀時,隻編寫一個輪廓的(de)子程序,然(rán)後用主程序來調用該(gāi)子程序。

(2)加工中反複出現具有相同(tóng)軌跡的走刀路線(xiàn)時,被加工的零件從外形看(kàn)並無相同的輪廓,但需要刀具在某一區域分層或分行反複走刀,走刀軌跡總是出現某一特定的形狀,采用(yòng)子(zǐ)程(chéng)序就比(bǐ)較方便,通常用增量方式編程。

2.結構

在(zài)FANUC係(xì)統當中程序的調用大致分為宏程序調用及子程序調用,宏程序調(diào)用指令有(yǒu)G65\G66\M代碼\G代碼,子程序調用指令有M98\T代碼(mǎ)\M代碼(mǎ)。但值得強調的是,M\G\T代碼調用不能調用(yòng)多個宏程序,這種程序當中的以上代碼將被處理為普通代碼。在子程序(宏程序)中的最後一(yī)個程序段中用(yòng)M99結束(shù)子程序運行(使用模態調用指令G66調用時,需用G67取消),並返回主程序。接下來以M代碼調(diào)用子程序舉例:

N10 M98 P11 L3 ;調用子程序O0011 ,運行3次

N20 …

N30 M99;(返回主程序或上一級程序)

3.子程序程序名

為了方便地選擇某一子程序,必須給子程序命名。程序名可以自由選取,但(dàn)必須符合以下規定:

(1) 開頭以英文字母“O”開頭

(2)沒有分隔符 : d, \, R; E2 F7 Q* g; D4 G* Q% J6 t

其(qí)方法與主程(chéng)序中程序名的選取方法一樣。* |

4、嵌套深(shēn)度

子程序不僅可以從主程序中調用(yòng),也可(kě)以從其它程序中調用,這個過程稱為(wéi)子程(chéng)序的(de)嵌套。子程序的嵌套深度可以為四層,也就是四級程序界麵(包括主程序界麵) 。 :

注釋(shì):在使用加工循環進行加工時,要注意加工循環程序也同樣(yàng)屬於四級程序界麵中(zhōng)的一級。 Z+ k: ~* s4 ]& m5 w" s% J

(二).FANUC係統宏程序應用

變量

1. 功能

宏程序與子程序類似,對編製相同加工(gōng)的操作可以使程(chéng)序簡化.同時宏程序中可(kě)以使用變量,算術和邏輯運算及轉(zhuǎn)移(yí)指令,還可以方便地(dì)實現循環程序設計。使相同加工(gōng)操作的程序更方(fāng)便(biàn),更靈活。使用子(zǐ)程序編程可以重複同樣的操作,簡化程序的書寫工作

2. 變量-可分為四種類型

(1) 空(kōng)變量

#0為空變量,該變量不能賦值。

(2) 局(jú)部變量

#1~#33為局部變量,局部變量隻能在(zài)宏(hóng)程序中存儲數據。當斷電時局部變量被初始化為空,調用宏(hóng)程(chéng)序時,自變量對局(jú)部變量賦值。局(jú)部變量的數值範(fàn)圍10-29~1047或(huò)-1047~-10-29,如(rú)果計(jì)算(suàn)結果超過(guò)該範圍則發出P/S報警。

(3) 公共變量

#100~#199、#500~#999為公共變量,公共變(biàn)量(liàng)在不同的宏程序中意義相同。當斷電時,變量#100~#199被初(chū)始化為空,變量#500~#999的數(shù)據不會丟失。全局(jú)變量的數(shù)值範(fàn)圍10-29~1047或-1047~-10-29,如果計算結果超過該範圍則發出P/S報警。

(4)係統變量

#1000~為係統變量,係統變量用於讀和寫CNC運行時的各種數據,如刀(dāo)具的當前位置和補償值(zhí)等。

3.賦值

變量值的精度為8位十進製數(shù)。對宏程序(xù)中的變量可以進行算術運算和邏輯運算。

例如,用賦值語句#1=9876543210123.456時,實(shí)際上#1=9876543200000.000。

例如(rú),G00X[#1+#2];或G00X[#i=#jAND#k]

在(zài)自變量(liàng)指(zhǐ)定I中,G、L、O、N、P不能用,地址I、J、K必須按順序使用,其它地(dì)址(zhǐ)順序無要求。

舉例:G65 P3000 L2 B4 A5 D6 J7 K8 正確(J、K符合順(shùn)序要求)

在宏程序中將會把4賦給#2,把5賦給#1,把(bǎ)6賦給#7,把7賦給#5,把(bǎ)8賦給#6

舉例(lì):G65 P3000 L2 B3 A4 D5 K6 J5 不正確(J、K不符合順序要求)

4.宏程序結構

宏程序從結構上可以有順序結構、分支結構和循環結構。本節介紹分(fèn)支和(hé)循環(huán)結構的實現方法。

(1) 無條件轉移(GOTO)

格式:GOTOn;n為順序號(1~9999)

例如,GOTO6;

語(yǔ)句組

N6 G00X100;

執(zhí)行GOTO6語句時,轉去執行標號為N6的(de)程序段。

(2) 條件轉移(IF)

功能:在IF後(hòu)麵(miàn)指定一個條件表達式,如果條件滿足,轉向(xiàng)第N句,否則執行下一段。

格式IF [條件表達式] GOTO n;

其中:條件表達式 一個條件表達(dá)式一定要(yào)有一個操(cāo)作符,這個操(cāo)作符插在兩個變量或一個變量和一個常數之間,並且要用方括(kuò)號括(kuò)起(qǐ)來,既[表達式 操作(zuò)符 表(biǎo)達式]。

操作(zuò)符

(3) 循環(WHILE)

格式:WHILE[關係表達(dá)式]DO m;

語句組;

END m;

當條件表達式成立時執行從DO到END之間的程序,否則(zé)轉去執行END後麵的程序段。

例如,#1=5;

WHILE[#1LE30]DO 1;

#1=#1+5;

G00X#1Y#1;

END 1;

M99;

當#1小於等(děng)於30時,執行循環程序(xù),當#1大於30時結束循環返(fǎn)回主程序。

宏程序應用舉例

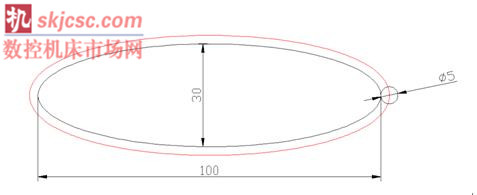

用數控機床加工橢圓型(xíng)零件時,用普通(tōng)的編程方法(fǎ)肯定是行不(bú)通(tōng)的,下段就(jiù)通過運用參數(shù)給角度賦值,達到加工橢圓的典型宏程(chéng)序事(shì)例。

1. 橢圓型(xíng)加工宏程序代碼:

N10 G54 G90 G0 S1500 M03 (主(zhǔ)軸轉速1500)

N12 X0 Y0 Z30. (移(yí)動到坐標原點,高30mm)

N14 G0 Z1 (快速移動到離(lí)工(gōng)件1mm高)

N16 G1 Z-5. F150. (切削深5,進給150)

N18 G41 D1 (左插補刀具直徑)

N20 #1=0

N22 #2=50(長軸(zhóu)半(bàn)徑)

N24 #3=15(短軸(zhóu)半(bàn)徑)

N26 #4=#2*COS[#1] (以下是(shì)典型的賦值(zhí)過程)

N28 #5=#3*SIN[#1]

N30 #10=#4*COS[45]-#5*SIN[45]

N32 #11=#4*SIN[45]+#5*COS[45]

N34 G1 X#10 Y#11

N36 #1=#1+1

N38 IF [#1 GT 360] GOTO26(判斷循環)

N40 G40 G1 X0 Y0 (取消刀補並返回原點)

N42 G0 Z100 (快速移動到離工件100高(gāo))

N44 M30 (結束)

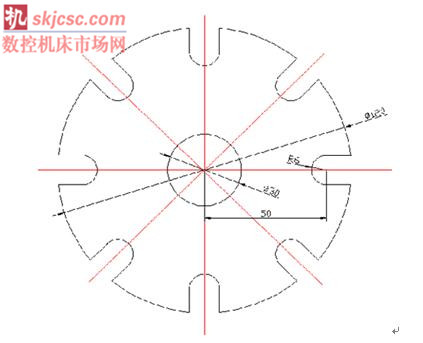

2、如圖所示零件的宏程序編製(zhì):

主程(chéng)序

O1000;

G90 G15 G80 G69;

T01 M06 ;(Φ12銑刀)

G43 G54 G00X0Y0 Z10 H1;

S800 M03;

G65 P2000 A0;

G69;

G0 G90 Z10;

G49 G59 X0 Y0 Z0 M05;

M30;;

子程序

O2000;

N10 G00 G16 G90 X-70Y0;

#1=#1+1;

Z-10;

G01 X-50 Y0 F100;

G00 Z10;

G91 G68 X0 Y0 R45;

IF [#1 NE 8 ] GOTO 10;

M99

上(shàng)述兩個宏程序的舉(jǔ)例,充分體現出在手工(gōng)編程中,宏程序的使用,不僅能使程序(xù)簡單方便(biàn),而且便於修(xiū)改,語句簡(jiǎn)單(dān),通俗易(yì)懂並且被調用的子程序具有一定的通用性。

結論:現(xiàn)代的生產模式當(dāng)中,數控加工中心已經廣泛應用到製造業各領域,但隨著加(jiā)工範圍(wéi)的複雜化,設備的集成化提高,宏程序的優(yōu)勢將銳不可當,將在快節奏的(de)生產作業當中起到主導地位,對於提高數(shù)控機床加工效(xiào)率具有重要意義。

如果您有機床(chuáng)行業、企業相關新聞稿(gǎo)件(jiàn)發表,或進行資訊合作,歡迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產(chǎn)量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口(kǒu)情況

- 2024年(nián)11月 基本(běn)型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車(chē)銷量情況

- 2024年10月 新(xīn)能源汽車產量(liàng)數據

- 2024年10月 軸承出(chū)口情況(kuàng)

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切(qiē)削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能(néng)源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量(liàng)數據(jù)