摘 要:為了準確測量(liàng)滾動直線導軌副的各項性能參數,研(yán)製了滾動直線(xiàn)導軌副綜合性能(néng)試驗(yàn)台的測控係(xì)統。該係統由傳感器、工(gōng)控機和數控係統組成,可實時測量滑塊在運動過程(chéng)中的運動精度、加速度、振動、摩擦力、噪音及溫度的變化情況。測量過程用西門(mén)子數控係(xì)統控製,由傳感器采集數據並通過數(shù)據采集卡將測量結果傳輸至工控機,最後通過測量軟件實時顯(xiǎn)示並保存采樣數據。試驗結果表明,該係統完全能夠滿足高速、高精(jīng)度數據采(cǎi)集(jí)要求(qiú)。

關鍵詞:滾動直線導軌副; 綜合性能; 測控(kòng)係(xì)統; 軟件設計

0 引言

滾動直線導(dǎo)軌副因具有(yǒu)高精度、高速度及節(jiē)能環保等優越性被廣泛應用於精密機械,成為(wéi)數控機床、工業(yè)機器人以及 各 種 測 量 儀 器 中 不 可 或 缺 的 一 種 重 要 功能 部件(jiàn)[1]。其運動精度、摩擦、噪音、溫升等性(xìng)能直接影響到(dào)機床的加工精(jīng)度(dù)及壽命。目前國際(jì)知名滾動直線導軌副廠家 THK、NSK 等均有(yǒu)先進的檢測(cè)設備為其產品質量(liàng)提供保證。因此,滾動直線導軌副(fù)的精確檢測對(duì)國內(nèi)滾動功能(néng)部件及高(gāo)檔數控機床的發展具有重(chóng)要意義[2]。

要實現滾動直線(xiàn)導軌副(fù)各項性能(néng)的準確測量(liàng),合適的測量平台及測量方法至關重要(yào)。本文(wén)以現有試驗(yàn)設備(bèi)為平(píng)台,以 Visual Basic 為編程語言,完成了滾動直線導軌副綜合(hé)性能試驗台測控係統軟件的設計與開發,實現了試驗過程中(zhōng)數據采集(jí)、處理、保存、查詢及打印輸出的(de)自動化(huà)與智(zhì)能化。

1 、測量裝置(zhì)

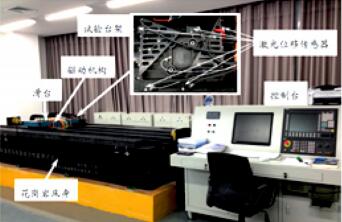

研製的滾(gǔn)動直線導軌副綜合性能試(shì)驗台如圖 1 所示[3],可檢測#35、#45、#55、#65 四種型號導軌的運動精度(dù)、加速度、振動、摩擦力、噪音、溫升 6 項基本性能。該試驗台主要(yào)由 5 個部分組成,分別為(wéi): 床身部件、驅動係統、測試係統、控製係統以及防護係(xì)統

圖(tú) 1 滾動直(zhí)線(xiàn)導軌副綜合性能試驗台

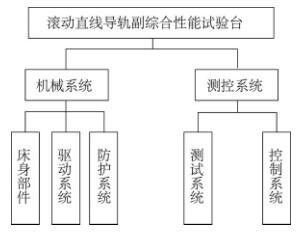

驅動係統主要由(yóu)直線電機和滑台構成(chéng),由直(zhí)線電機推動測試係統沿滑塊運(yùn)動方向作往(wǎng)複直線運動,可有效保(bǎo)證滑塊在運動過程中的平穩性。同(tóng)時也可提高(gāo)整個係統的高速(sù)、高加速性(xìng)能。測試係統主要包括試驗工裝、傳感器安裝支(zhī)架及導軌轉接板,其中導(dǎo)軌轉接板作為運動(dòng)精度測量的基準平麵,其精度高達 5 um/4 m,可有效保證測量數據的(de)可靠性。控(kòng)製係統采用西(xī)門子 840Dsl 數控係統,用以控(kòng)製電機的運動速度、加速度及起止位(wèi)置等。防護係統由數(shù)控軟限位、接(jiē)觸式限位開關(guān)以及防撞器構成,通過多重保護來提高試驗(yàn)台實驗過程中設備的安全性(xìng)。試驗裝置結構(gòu)圖如圖 2 所示。

圖 2 試驗裝置結構框圖

2 、測控係統硬件設計

2.1 測試原理及硬(yìng)件配(pèi)置(zhì)

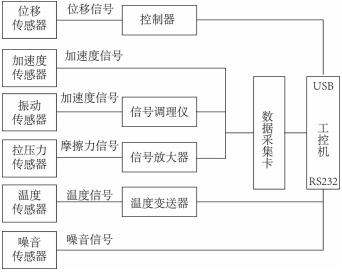

1) 測量原理

滾動直線導軌副綜合性(xìng)能測試台由直線電機作驅動,氣浮導軌為主支(zhī)撐,通過滑台組件帶動被測滑(huá)塊沿導(dǎo)軌(guǐ)來回往複運動。同(tóng)時(shí)由各(gè)傳感器( 拉壓力傳感器(qì)、加速(sù)度傳感(gǎn)器、振動傳感器、噪聲傳感器、溫度傳感(gǎn)器、激光(guāng)位移傳感器(qì)) 及高速(sù)數據采集卡和工控(kòng)機對電壓信號進行數據采集及處理。其中,拉力傳感器、加速度傳感器、振動傳感器用高速數據卡采(cǎi)集,傳感器信號通過(guò)單端模擬(nǐ)量輸入AI 口傳輸至工控機[4]。為了排(pái)除測試過程中強電對信號的幹擾以保證數據的準確(què)性,激光位移傳感器采用(yòng) USB采集,噪音計和溫度傳感器采用(yòng) RS232 串口采集。最後通過測試(shì)軟件對信號進行(háng)濾(lǜ)波及處理並將處理(lǐ)結果以曲線的形式顯示出來,以實現導軌各項性能的實時測(cè)量及監測。其測量原理圖如圖 3 所示。

圖 3 測量原理結構框圖

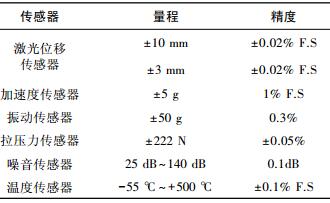

2) 硬件配置

由於該(gāi)試驗台可針對高(gāo)精度等級的導軌進行測量,則要求以高精度的傳感器為測量基礎。表(biǎo) 1 為(wéi)滾動直線導軌副綜合性(xìng)能試驗台傳感器配置。

表 1 傳感器(qì)配置(zhì)

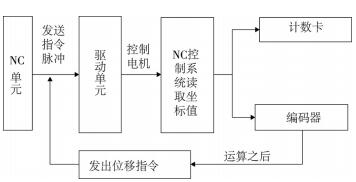

2.2 運動控製(zhì)係統方式確定

該試驗台的運動控製主要是針對直線電機的運動控製。其位(wèi)置控製主要通過光柵尺測量係統實現閉環控製[5]。將光柵尺反饋的實際位置信號與(yǔ)數控係統輸入的(de)理論值進行比較,從而對直線電機的位置進行(háng)校(xiào)正。其控製原理為數控係統發送指令至驅動單元控製直線電機沿導軌作直線運動,同時 NC 控製係(xì)統讀取電機坐標值。當直線電機開始運動,光柵尺將脈衝信號反饋給 NC 控製(zhì)單元,NC 控製單元將(jiāng)接收到的脈(mò)衝信(xìn)號(hào)與設定的指令信號進行比(bǐ)較之後(hòu)經驅動單元控製直線(xiàn)電機的運動,從而實現電機位置的閉環控製。此外,工控機通過 PCI1784U 運(yùn)動控製卡對光柵尺進行脈衝計數,由公式: 實際位移 =柵距×脈衝數可得到直線電機相對於零點的(de)實際位置。其閉環(huán)控製流程(chéng)如圖 4 所示。

圖 4 閉環控製流程圖

3 、測控係統軟件設計

3.1 程序主要功能

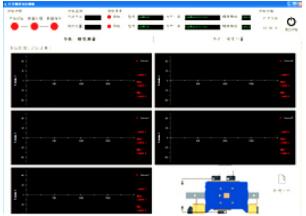

由於(yú)該測試軟件需要對滑塊運動過(guò)程中導軌的各項性能參數進(jìn)行實時采集及顯示,要求軟件必須實現試驗參數的設置、試驗(yàn)狀態的(de)實時監測、試(shì)驗數據的采集及顯示、試驗數據的處理及(jí)結果保存、試驗數據的查詢、試驗報表的輸出與打(dǎ)印。本程(chéng)序與(yǔ) VB6.0 為設計平台,其程序主界麵(miàn)如圖 5 所示(shì)。

1) 監(jiān)控警報功能。由(yóu)於該試驗裝(zhuāng)置由氣浮導軌做主支撐(chēng),因此需要對氣浮氣壓做實時監測,以防止氣壓低於標準值而導致主導發生損壞(huài)。

2) 參數設(shè)置功能。該試驗台可檢測#35、#45、#55、#65 四種不同型號的導軌,通過參數設置對被測導(dǎo)軌(guǐ)的試驗信(xìn)息、導軌信息及環境參數進行保存,以(yǐ)便最終查詢及報表(biǎo)輸出。

圖5 程序主界麵

3) 數據采集功能。通過 Timer 控件(jiàn)讀取板卡接收到的值,采(cǎi)集的同(tóng)時對數據進行濾波及均(jun1)化處理以排除不正常(cháng)的高信號或低信號,然(rán)後對(duì)數(shù)據進行存儲和實時顯示並繪製各個傳感器的原始數據曲線。其中曲線(xiàn)的繪製(zhì)采用iocomp 控件實現,橫坐標為滑塊相對於絕對零(líng)點的位置,縱坐標為(wéi)傳感器的數值,如圖 6 所示。

圖 6 數據采集界麵

4) 數據處理功能。數據采集完成後從數(shù)據庫讀取傳感器的原始數(shù)據並對其進行計算以得到需(xū)要的結果,並繪製結果曲線。

5) 數據存儲功能。本程(chéng)序的數據存儲通過 VB 與(yǔ) Access數據庫的對接來實現。分別建立試驗人員信息表、參數表、原始數據表(biǎo)、結果數據表來存儲不同試驗階段的數據以方便最終的(de)查詢與打印輸出。人(rén)員信(xìn)息表主要用以存儲試驗人員的個人信息及密碼,參數表主要用以存儲每次試驗的導軌信息及導軌(guǐ)重要參數等,原始數據表主要用以存儲試驗過程中傳感器直接采集且未通過(guò)處理分析的數據以方便後期查詢及輸出。結果數據表用以存儲針對試驗數據所給出(chū)的試驗結果,以便輸出報表及(jí)後期查詢。

6) 數(shù)據查詢(xún)功能(néng)。試驗(yàn)結束後可在數(shù)據查詢界麵(miàn)通過試驗(yàn)日期或導(dǎo)軌型號對試驗原始數據及結果數據進行查詢、刪除、修改等。

7) 打印報(bào)表功(gōng)能。試驗結束(shù)後可在試驗界麵打印(yìn)本次試驗的報表,也可通過查詢界麵對曆(lì)史數據進行打印。報表包(bāo)括試驗參數、試驗結果、試驗(yàn)曲線圖片。

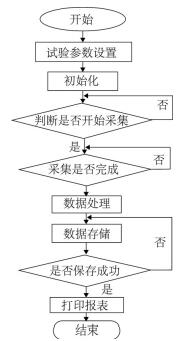

3.2 主程序流程圖

係統主程序流程如(rú)圖 7 所示,實驗開始前先設置試驗參(cān)數。進入試(shì)驗界麵後(hòu)打開板卡、USB 接口及 RS232 接口並開始檢測氣(qì)浮氣壓是否達到設定值,同(tóng)時檢測數控信號。數控係(xì)統控製電機找到零點位置後,將傳感器針對當前位置初始化。當數控開始執行數(shù)控程序時給工控機發送信號,同時(shí)程序識別(bié)信號(hào)開始采集。采集完成後對原始數(shù)據進行數據處理得到最終結果。最後保存數據並打印輸出,至此(cǐ)完成一次試驗由采集到輸(shū)出結果的全部過程。

圖(tú)7 主程(chéng)序流程圖

4 、試驗驗證

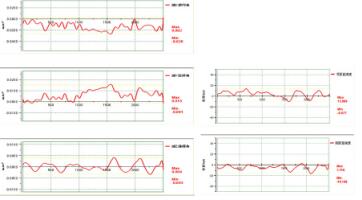

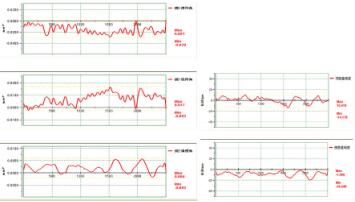

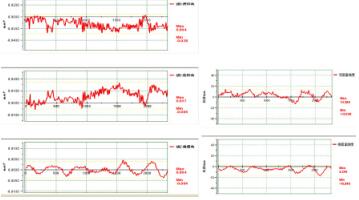

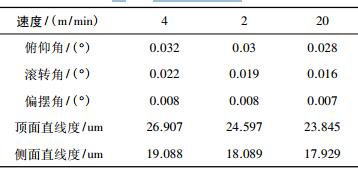

為驗證實驗台(tái)測控係統的可行性,現對國內某廠家#45 導軌運動精(jīng)度進行試驗檢(jiǎn)測(cè),分 別 在 4 m/min、12 m/min、20 m/min 的速度下進(jìn)行檢測,其試驗結果曲線(xiàn)

如圖 8、圖 9、圖 10 所示。表 2 為多次試驗(yàn)數據對比。

圖8 第 1 次試驗

圖 9 第 2 次試驗

圖 10 第 3 次試驗

表 2 結果數據對比

5 、結語

針對滾動直線導軌副綜合性能試驗台(tái)對滾動直線導軌(guǐ)副綜合性能的檢測所需實現的功能(néng)問題進行了研(yán)究,並提出了試驗台測控係統的(de)設(shè)計方(fāng)案。由試驗結果(guǒ)可看出試驗數據具有較高的重複(fù)性(xìng),其實(shí)驗結果具有較(jiào)高的可行度,從而證明該(gāi)方案的可行性,可(kě)為(wéi)滾動直線導軌副綜合性能的研(yán)究提供(gòng)較為可靠的(de)試驗基礎並對相關領域的研究具(jù)有借鑒(jiàn)意義。

如果您有機床行業、企(qǐ)業相關新聞(wén)稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產(chǎn)量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸(zhóu)承出口情況

- 2024年11月(yuè) 基本型乘用車(轎(jiào)車)產量數據

- 2024年11月 新能源汽車產量數據(jù)

- 2024年11月 新能源汽車銷量情(qíng)況

- 2024年10月(yuè) 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月(yuè) 分地區金屬(shǔ)切(qiē)削機床產量數(shù)據(jù)

- 2024年(nián)10月 金屬切削機床產量數據

- 2024年9月(yuè) 新能源汽車銷量情況

- 2024年8月(yuè) 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據

- 機械加工過程圖示

- 判斷一台(tái)加工中(zhōng)心精度的幾種(zhǒng)辦法

- 中(zhōng)走絲(sī)線切割(gē)機床(chuáng)的(de)發展趨勢

- 國產數控係統和(hé)數控機床何(hé)去何從?

- 中國的技術工人都去哪裏了?

- 機械老板做了十(shí)多年,為何還是小作坊?

- 機械行業最(zuì)新自殺性營銷,害人害己!不倒閉(bì)才

- 製造業大逃亡

- 智(zhì)能時代,少談(tán)點智造(zào),多談點製造

- 現實麵前(qián),國人沉默。製(zhì)造業的騰飛,要從機床

- 一文搞懂數控車床加工刀具補償功能

- 車床鑽孔攻螺紋加工方法及(jí)工裝設計

- 傳統鑽(zuàn)削與螺旋銑孔加(jiā)工工藝(yì)的區別