摘要:主軸(zhóu)係(xì)統是數控機床的重要組(zǔ)成部分,為金屬切削提供切削力矩和切削速度,其性能直接影(yǐng)響機床的加工精度和效率。文中對(duì)數控機床主軸係(xì)統主要部件(jiàn)進(jìn)行故(gù)障機理(lǐ)分析,基於故障機理設計了一種監測方案,通過外置傳感器采集主軸係統(tǒng)主(zhǔ)要部件的運行信息,並(bìng)采用(yòng)小波分析技(jì)術分析其運行信息。從而達到對主軸係統實時監測的(de)目的。實驗結果表明,文中案(àn)可以有效地檢測出主軸(zhóu)係統主要部件(jiàn)的故障情況。

關鍵詞:主軸係統;主軸;軸承;齒輪;主軸(zhóu)電機(jī);小波分析;故障監測

主軸(zhóu)係統是數控機床的重要組成部分,其性能的好壞直接影響機床的加工(gōng)精(jīng)度和生產效率。數控機床(chuáng)主軸係統主要部件通(tōng)常包括主軸、滾動軸承、傳(chuán)動齒輪(lún)和(hé)主軸電機等(děng)。數控機床在初期使用階段,其加工精度和生產效率均(jun1)能得到保證,使用若幹年後,軸承等部件發生磨損和疲勞損壞等現象(xiàng),以致機床刀具振動加劇,加工精度下降,甚至引起機床失穩、刀具損壞。

據統計,數(shù)控機床的機械故障中,主軸故障約占60%。因此,研究數控機床主軸係統各部件可能發(fā)生的故障,對提高機床加工質量和生產效率來說是一個重要環節。目前,國內外許多(duō)學者對軸承、齒輪和電機等故障的研究取得了長足的進展。鄧(dèng)三(sān)鵬等人(rén)對機床主軸噪聲信號進行分析,並用小波包絡譜技術得到機床主軸故障頻(pín)率信(xìn)息軸係統設計了一套方(fāng)案(àn),能以最少的傳感器對主軸係。N·G·Nikolaou等人應用小波包分析振動信號來檢測軸承故障。張克(kè)南和周玉清等人利(lì)用機床故障引起電機定子電流的變化來檢測與電機相(xiàng)連部件的故障。

針對主軸係統(tǒng)各部件故障檢(jiǎn)測(cè)的文獻很多,但是對整個主軸係統的故(gù)障監測研究卻(què)很少。本文對(duì)比各(gè)種方法的優劣點,針對(duì)數控機(jī)床主軸係統(tǒng)設(shè)計了(le)一套方案,能以最少的(de)傳感器對主軸係(xì)統主要部件進行實時監測。由於(yú)小波分析具有時域和(hé)頻域的局部化和可變時頻窗的特(tè)點,能有效地探測正常信號中夾帶的瞬態反常現象並展示其成分,故文本采用小波分析技(jì)術對監測信號進行處理,可以快速地判(pàn)定主軸係統是否發生故障。本方案經濟實用,可以廣泛應用於齒輪或帶傳動類型的機床中。

1 、數控機床主軸係統(tǒng)故障機理

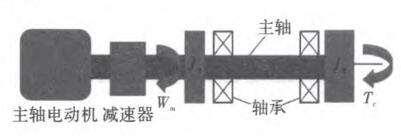

數控機床主軸係統(tǒng)故障主要(yào)有機械類故障和電氣類故(gù)障兩大類。數控機床主軸係統機械部分包括主軸套筒(tǒng)、主軸、軸承、拉杆、蝶形彈簧(huáng)、拉爪刀、齒輪等,容易出現故障的地方是那(nà)些經常做旋(xuán)轉運動的部件,如軸承和齒輪。電氣部分包括(kuò)主軸電機、驅動器(qì)、準停裝置、主軸轉速檢測裝置、數控裝置等,容易出故障的是經常啟停的(de)部(bù)件,如主軸電機。主軸係統示意圖如圖l所示。

圖1 主軸係統示意圖

1.1機(jī)械部分

(1)軸(zhóu)承。滾動軸承工作時,滾子與滾道間的滑動摩擦、滾動摩(mó)擦和(hé)扭動(dòng)摩擦使(shǐ)滾子與滾道接觸的表麵產生疲勞、磨損、腐(fǔ)蝕、斷裂、壓痕和膠合等失效形式。引起(qǐ)軸承失效的原因有很多(duō)。如潤滑不良、載荷過大、衝(chōng)擊載荷、轉速過高(gāo)等;

(2)齒輪。齒(chǐ)輪失效不僅與長期工作或者(zhě)惡劣的工作環(huán)境有關(guān),還與齒輪的加工、安裝、潤滑維護等有很(hěn)大的(de)關聯。齒輪失效大都發生在齒麵上(shàng),容易發生點蝕、剝落、磨損、疲勞、斷齒(chǐ)和膠合等失效形式;

(3)主軸。主(zhǔ)軸常見的故障主要有不平衡、不對中、支撐鬆動等。當主軸出(chū)現以上故障(zhàng)時,主軸會產(chǎn)生與轉速(sù)同步的周期激振(zhèn)力。從(cóng)而引起主軸振動加劇。振動的強烈程度與主軸(zhóu)旋(xuán)轉速度(dù)有關,旋轉速度(dù)越大振動越大。

1.2電氣部分

主軸電機在運行中容易受到電(diàn)、熱、機械、周圍環境等各種因(yīn)素的影響,使其性能逐漸下降,最終發生(shēng)故障(zhàng)。主軸電機常見的故障主要有以下4種:氣隙偏心(xīn)、軸承磨損、轉子斷條以及定子故障 。

2、基(jī)於(yú)故障機理的監測方案

本文基於故障機理研究,針對主軸係統的4大部件設計了一套實時監測方案。本文監測方案具體分為兩(liǎng)部分,一部分針對主軸和軸承,一部分(fèn)針對齒輪(lún)和主軸電機。

2.1 振動法監測(cè)軸承和主軸

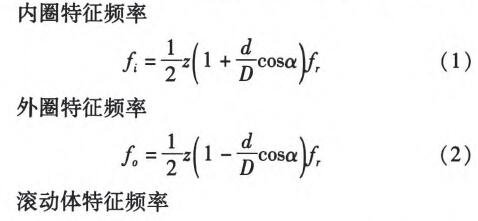

軸承(chéng)產生磨損等失效形式後,工作過程中可能產生振動、溫升、噪聲等方麵的征兆。由於振動(dòng)信號攜(xié)帶了豐富的運行(háng)狀態信息,且容易處理和分析,故振動分析是最有效的故障分析手段。同理,主軸也可以通過振動分析較好地監測其故(gù)障情況。軸承的特征頻率如(rú)下 :

式中(zhōng)Z為滾(gǔn)動軸承內圈或主軸的旋轉頻率;d為滾動體直(zhí)徑;D為軸(zhóu)承節徑;z為(wéi)滾動體個數;a為壓(yā)力角。當主軸(zhóu)出現不平衡、支持鬆動等問題時,其激振引起的特征頻率是主(zhǔ)軸旋轉頻率的倍頻k,,I|}=1,2,3。且由(yóu)於軸承(chéng)是安裝在主(zhǔ)軸上隨著主軸一起做(zuò)旋轉運動的,所以隻要(yào)在主軸外殼上安裝一個(gè)加速度傳感器,就可以兼顧監測主軸和軸(zhóu)承的故障情(qíng)況。

2.2 定子電流(liú)法監測齒輪和主軸電機

由於電流傳感器價格低廉,安裝方便,采用非侵入式的檢測方式(shì),對係統本身不會產生影響,廣泛應用於工業中,故本文使用霍(huò)爾電流傳感器監(jiān)測主(zhǔ)軸電機和齒輪的故障情況。

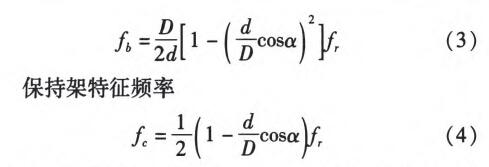

已有的研究表明 ,齒輪磨損等退化形式產生後都(dōu)會引起齒(chǐ)輪回轉軸扭轉振動,從而引起電機扭矩波動,並最終通過定(dìng)子磁通變化引起定(dìng)子電流變化。因此,可以(yǐ)通過分析定子電流頻率的變化來判斷齒輪部件是否發(fā)生故障(zhàng)。式(5)為齒輪存在故障時感應電機某相電流的簡化(huà)計算公式

式中Z為電源頻率∥和妒為感應電機定子電(diàn)流(liú)的頻(pín)率及(jí)相位。

從式(5)可以看出,隻要齒輪出(chū)現磨損等故障時(shí),都會在(zài)電機電(diàn)流(liú)信號中(zhōng)產生以電(diàn)源頻率為中心的邊頻帶∽一廠和Z+一。因此,定子電流頻譜分析法是有效的齒輪故障監測手段。

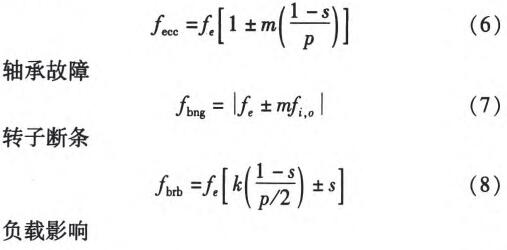

由於異步電機氣隙較小,對磁動勢和磁拉力的不平衡(héng)很敏感,所(suǒ)以當主軸電機出現氣隙偏心、軸承磨(mó)損等故障形式時,氣隙中會產生諧波磁通量,從而使得(dé)定子線圈中產生感應電流”“J。電(diàn)機故障產生的特征頻率如下:氣隙偏(piān)心

![]()

式中Z為電源頻率;s為轉差率;p為電機極對數;m=1,2,3,⋯;k/p=l,5,7,1l,⋯沉.。為軸(zhóu)承內圈、外圈、滾(gǔn)動體的特征頻率之一。值得(dé)指出的是,在實際(jì)應用(yòng)中,雖然(rán)特征頻率的計算值與實際值接近,但實際頻譜的譜峰值(zhí)並不(bú)一定精確地等於理論計算值。盡管如此,特征頻率在(zài)軸承等故障檢測中仍有效且便(biàn)捷,所以(yǐ)在實際(jì)應(yīng)用中可以先計算出軸(zhóu)承等(děng)部件的特征頻率,作(zuò)為(wéi)下一步性能退化檢測的理論依據。

3、實驗和數據分析

本文實驗選取數控車床NEF400核心部件主軸和軸承(chéng)及其振動信號作為研究對(duì)象。使用加速度傳感器(KISTLER型號833083)測量主軸和(hé)軸承的振動信(xìn)號,NI采集卡采(cǎi)集(NI 9234,LabVIEW編寫采集(jí)程序),振動(dòng)信號采樣頻率為10 kHz,采樣時(shí)間為10 s。本實驗主要是為了檢測主軸和軸承部件(jiàn)是否發生故障,分別對機床主軸在600、1 200和1 800 r/rain速度空(kōng)轉情況下的振動信(xìn)號(hào)進行采集(jí),且僅對(duì)轉速在1 800 r/min情(qíng)況下的信(xìn)號進行(háng)分析。軸承幾何尺寸分別為,滾動體直徑d=12.7 mm;軸承節徑D=70 mm;滾動體個數(shù)。=10;壓力角a=0。。

表1滾動軸承(chéng)特征頻率(lǜ)

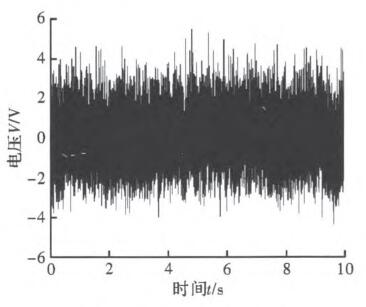

采集到的振動信號時域波形圖如圖2所示(shì),從振(zhèn)動信號時域圖是(shì)看不出是否有故障(zhàng),所以(yǐ)先對信(xìn)號進行消噪,再采用dbl0正交小波(bō)基進行4層小波(bō)分解,分解結果如圖3所示。

圖(tú)2 原始信號(hào)時域波形圖

圖3 第1—4層細(xì)節圖

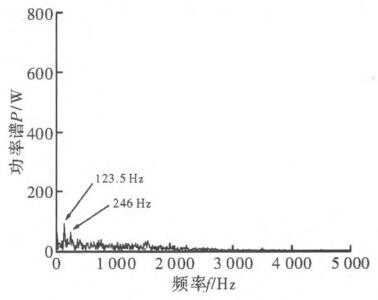

為提取故障(zhàng)特征頻率,對(duì)第一層(céng)細節(jiē)信號d。做Hilbert包絡並進行譜分析,其結果如圖4所示。

圖4 d。細節信號包絡譜圖

從圖中可(kě)以明顯地看到衝擊頻率出現在123.5 Hz與246 Hz處,與軸承外圈通過頻率122.8 Hz及其二倍頻245.6 Hz接近。停機檢查發現軸承(chéng)外圈有磨損,與監測方案診斷的(de)結果一致。

4、結束語

本文基於主軸係(xì)統故障機理設計了一種監測方案,能以最少的傳(chuán)感(gǎn)器監測數控機床主軸係統主要部件的健康狀況,利用小波分(fèn)析技術(shù)對監測信號進行處理(lǐ),可以有(yǒu)效地判定主軸係(xì)統是否發生(shēng)故障,並且準確地識(shí)別出故障發生的部位。結果表明,本方案對機床主軸係統故障監測和診斷是可行(háng)的。

如果您有機床行業(yè)、企業相關新聞稿件發表,或進行資訊(xùn)合作,歡迎聯係本網編(biān)輯部(bù), 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月(yuè) 分地區金(jīn)屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年(nián)11月 基本型乘(chéng)用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源(yuán)汽車(chē)銷(xiāo)量情況

- 2024年10月 新能源汽車產量(liàng)數據

- 2024年10月 軸(zhóu)承出口情況

- 2024年10月 分地區金屬(shǔ)切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車(chē)銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月(yuè) 基本型(xíng)乘用車(轎(jiào)車)產量數據

- 機械加(jiā)工過程(chéng)圖示

- 判(pàn)斷(duàn)一(yī)台加工中心精度的幾種辦(bàn)法

- 中(zhōng)走(zǒu)絲線切割機床的發展趨勢

- 國產(chǎn)數控係(xì)統和數控機床何去(qù)何從?

- 中國的技術工人都去哪裏了?

- 機(jī)械老(lǎo)板做了十多(duō)年,為(wéi)何(hé)還是小作坊?

- 機械行業最新自殺性營銷,害人害己(jǐ)!不倒(dǎo)閉才

- 製造業大逃(táo)亡

- 智能時(shí)代,少(shǎo)談(tán)點智造(zào),多談點製造

- 現(xiàn)實(shí)麵前,國人沉默。製造業的騰飛,要從機(jī)床

- 一(yī)文(wén)搞懂數控車床加工刀具補償功能

- 車床鑽孔攻螺紋加工(gōng)方法及工裝設計

- 傳統鑽削與螺(luó)旋銑孔加(jiā)工工藝的區別