新研(yán)發的產品能夠(gòu)提高長刀具懸伸時(shí)的生產效率

發布時間:2013-7-11

大多數情況(kuàng)下,改善生產效(xiào)率的重(chóng)點是提高切削刃的能力。切削刃的切削能力得到提升後,可以持續改(gǎi)善生產效率。但是,由於不同零件的特點各異,那麽刀具懸伸已成為加(jiā)工中的重(chóng)要影響因素之一,我們越來越關注(zhù)切削刃切(qiē)削震動中的表現效果(guǒ)。有刀具懸伸即存在振動傾向,但是,大(dà)多數情(qíng)況下,這種問題能夠通過極輕微的切削和刀具慢慢接近工件來避免,但是就會犧牲切削效率。如果(guǒ)刀具(jù)必須進入孔或凹腔內,那麽會產生撓曲力,這種力會導致振動傾向(xiàng)。山特維克(kè)可樂滿新研發(fā)的產品不僅解決了該問題,還大大提高(gāo)了(le)生產效率。

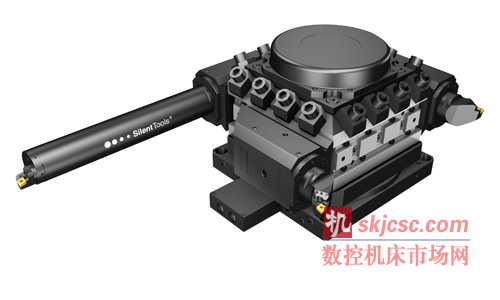

減(jiǎn)振工具

減振工(gōng)具經過一段時間的發展,目(mù)前已經有明顯的改善。與山特維克可樂滿在七十年代初次推出的(de)技術相比,現代技(jì)術要先進得多。最初的產品用於(yú)將某些“不可能”的操作變成可能,包括采用大約10倍直徑的刀具懸伸,甚至在有些情況下更長。Silent Tools減振刀具已經達到目前減振刀具(jù)領域(yù)最先進的技術水平,根(gēn)據廣泛(fàn)的(de)應用經驗和(hé)研發,產品(pǐn)越來(lái)越成熟。因此,Silent Tools既解決了新領域中(zhōng)的一些加工難題,同時又成為了生產效(xiào)率 “提升器”。Silent Tools減振刀(dāo)具已經廣泛用於需要長刀具懸伸的場合。當今的技術不僅解決了加工難(nán)題,更多的是實實在在的提高了生產效率,保持較小的公差範圍(wéi)並確(què)保(bǎo)了加工安全性。

當今的加工(gōng)領(lǐng)域中,內孔車削、鏜削、切斷和切槽以及銑削(xuē)工(gōng)序(xù)均需要較長刀具懸伸,並且越來越常用,在某些情況下(xià),同一(yī)工件可能需(xū)要多(duō)種類型的工序。迄(qì)今(jīn),很多長(zhǎng)懸伸應用的加工性能水平低下,僅僅達到零件(jiàn)可加工出來的最基本要求,那就是不(bú)要發生切削振(zhèn)動,而無從談及生產效率。因為刀具發生振動,容易導致加工安全性下降、零件(jiàn)質量差,噪聲水(shuǐ)平高、刀具壽命(mìng)短,甚至加工出廢品。因此,往往隻能運用低於切削刃能力的(de)切削參數,從而增(zēng)加了加工成本,生產(chǎn)時間也(yě)更長。

銑削工序

在銑削工序中,由於斷續切(qiē)削動作,加工過程中一定會出現振動傾向。由於使用長懸(xuán)伸刀具,越來越多的銑削工序(xù)具有振動傾向。很多方法可一時避免誘發振動傾向,例如采用正確的銑刀和(hé)刀具路徑。但是(shì),當刀具懸(xuán)伸(主軸端刀柄法(fǎ)蘭與(yǔ)刀刃之間的距離)超過接(jiē)柄直徑的三倍時,如(rú)果要加(jiā)工出滿足現有標準的產品,則需要采取其他措施。

隨著對(duì)銑削時的刀具懸伸(shēn)為四倍或以上的(de)刀(dāo)具直徑的需求日益增加,我們迫切渴(kě)望克服振動的(de)影響,因為振動限製了生產效率。特別是,由(yóu)於軸向切深和進(jìn)刀量不得不保持較低水平,所以金屬去(qù)除(chú)率一直未發揮出應有的(de)水平(píng)。在很多(duō)情況下,無論是銑削還是內孔(kǒng)車削,必須采用長懸伸刀具。例如,在多任務機(jī)床上(shàng),B軸主軸通常會妨礙刀具(jù)接近(jìn)工件,因此必須使用懸伸較長的刀具(jù)。

為了克服振動傾向,我們需要用更多(duō)的高科技手(shǒu)段去製造減振刀柄,這有助於更好、更精確地將振幅減至(zhì)最低。也就是(shì)說,我們(men)可以很準確地確定一個領域的振動類型和所(suǒ)需(xū)要的減振阻尼設定。在最新的研發(fā)工作(zuò)中,我們在設計和應(yīng)用減振技(jì)術(shù)時,結合了(le)大(dà)量的專業技術手段和經驗,使得(dé)在更高加工速率的情況下實現更(gèng)平穩的(de)金屬切削。

在加工期間,不可能完全消除(chú)振動,但是,現在完全可將其降低至最低水(shuǐ)平,而對加工過程無任何影響(xiǎng)。采用先(xiān)進的模擬方法、設(shè)備和測(cè)量係統,結合對結構動力學知識的深入理解,完全可以消除刀具上作用(yòng)力的不利影響。該研發工作不僅實現了(le)減(jiǎn)振功能,並且能夠更加準確地找到具體刀具懸伸的函數性。

對於銑削工序,采用新的標準接柄不(bú)會因刀具懸伸而對加工性能產生影響。標準接柄可將兩種不同(tóng)懸伸(shēn)範圍的(de)典型振幅降至最低。目前有兩種不同長度的減振接柄,分別專用於懸伸達4~5倍接柄直徑(jìng)以及6~7倍接柄直徑的銑削工(gōng)序。訂製減振接柄可以使銑刀杆的懸伸更長。(本文所稱(chēng)的刀具懸伸是指主軸端刀柄法蘭與刀刃之間的距離)這些接柄適用於銑(xǐ)削工作中較長刀具懸伸的最常見的領域。 采用新係統可提高生產效(xiào)率(lǜ),大大縮短接柄的投資(zī)回報時間。

該銑削接柄可允許增加軸向切深和進刀量。這可以(yǐ)大幅(fú)提升生產效率的(de)潛力(lì),為(wéi)凹腔等超過加工範圍(wéi)的零件特征帶來(lái)高效率銑削加工可能性,例如在使用直徑大(dà)於刀杆的槽麵銑刀時(shí)。新產品的潛力可以延長工具懸伸,或者在(zài)提高生產(chǎn)效率的同時(shí)延長刀具懸伸。

內孔車削

內孔車削會更廣泛涉及到刀具懸伸。很多零件的孔很(hěn)深,對鏜杆懸伸的要求很嚴格,懸伸範(fàn)圍為4倍-14倍鏜杆直徑。刀具的正確選型和應用(yòng)對操作的結果起著決定性的作用,因為內孔車削對振動很敏感。 Silent Tools減振鏜杆的一個優點是減振機構盡量靠近切削(xuē)刃布置,這種(zhǒng)安裝(zhuāng)方法能快速響應任何振動傾向。

普通的鋼製鏜杆對四倍直徑的懸伸比較理想。整(zhěng)體硬質合金鏜杆(gǎn)適用於六(liù)倍直徑的場(chǎng)合。對於(yú)較長懸伸的領(lǐng)域,內孔車削需要采用減振鏜杆。鋼製減振鏜杆用於加工懸伸為10倍直徑的孔,增強型硬質合金減振鏜杆用(yòng)於14倍直徑的懸伸。通常(cháng)切槽和螺紋切削采用較低的(de)懸伸。另外,所有機床的機構自身的(de)振動特征都是不同的,即相同的(de)切削加工因機(jī)床(chuáng)自身特性不(bú)同而在不同的頻率點上發生振動。因此,重要的是開發出能在盡量(liàng)大的頻率區域內都能正常運行的減振標準刀具。

孔徑

在采取減振措施的過程(chéng)中,使用的孔徑和鏜杆直徑變化很大。標準的工(gōng)具係統的加工直徑為(wéi)10~250毫米,而訂製刀具產品(pǐn)的覆蓋直徑更大。

內孔車削采用減振鏜杆的原因有三:保持(chí)小公差和出色的表麵質量(liàng)、通過最少的走刀次數而使加工時間縮(suō)至最短,以及采用具有競爭力且經濟的(de)加工速率。此時生產(chǎn)效率和(hé)安(ān)全性(xìng)最關鍵,因(yīn)為(wéi)很多(duō)零件的加(jiā)工(gōng)製造(zào)過程的競爭非常(cháng)激烈(liè)。

現在,內孔車削時鏜(táng)杆和切削頭的(de)組合使用對於加工獲益匪淺。對於孔徑小於20 mm的小直徑加工,有T形和D型兩種(zhǒng)刀片類型可以使用,可以優化手頭正在進行的工序,例如,當公差極限(xiàn)範圍很小和進行硬(yìng)零件車削(xuē)時。對於孔徑大於(yú)等於20 mm的場合,可(kě)采用(yòng)可互換式切削頭,靈(líng)活性大、安全性高(gāo),刀(dāo)具裝夾(jiá)方(fāng)便。用符合ISO標準的Coromant Capto模塊化接(jiē)口和鋸(jù)齒形(SL)接口(kǒu)至(zhì)關(guān)重要。 SL快換係統和設置功能可以改進設置、性能以及大量可(kě)轉位刀片的可利用性。

帶可樂滿 Capto C10接口的大鏜杆可用於孔徑(jìng)大於100 mm、懸伸達10倍直徑的內孔車削,在高金屬去除率下車削出高質量的(de)孔。快換功能可以快速安裝鏜杆,準確度高。該鏜杆主要用於(yú)平身車床,以及在大型車削中心上進行相對較大的孔的重載加工。

在內孔車削時,采用高壓冷卻技(jì)術非常重要。通過在切削刃後麵加裝冷卻(què)液噴嘴,可改善切屑(xiè)控製和排出,目的是在(zài)機床(chuáng)上充分利用冷卻液設備。帶固定噴嘴的刀(dāo)柄能夠確保冷卻液精確地(dì)噴射到切削區域(yù),從而提高(gāo)斷屑性能(néng),並將斷屑排出孔(kǒng)外並傳輸至傳送帶。在車削中心上采用快換刀柄係統,此係統通常可以設計有(yǒu)高壓冷卻水供給噴嘴。方便使(shǐ)用高壓冷卻水將鐵屑吹離加工區域。這些裝置裝有內置式接頭和供液管,而在(zài)必須使用外接管(guǎn)道時,換刀時間就會很長。采用優(yōu)化的切削單(dān)元,裝有預置的固定噴嘴,從而減少機床(chuáng)的裝配時間。

內孔車削時采用正確的方(fāng)法可對加工(gōng)性能、安全性和(hé)加工(gōng)結果產生很大差別。例如,山特維(wéi)克可樂(lè)滿的三次走刀法,其中編程的部分就(jiù)包括編程直徑比所要求的直徑大。當需要花三十分鍾以上時(shí)間來反複(fù)加工以獲得小(xiǎo)公差範圍的精加工時,通過山特維克可(kě)樂滿的內孔車削能夠在五分鍾以內完成,優勢特別(bié)明顯。 之所(suǒ)以能大大縮短加工時間的原因是免除了很多不必要的、由小切深的試探加工所產生的不確定性。

由於切削刃未能正確參與到切削中,以及測量過程中需要停頓多次,因此生產效率(lǜ)低下、切削過程不(bú)穩定將會破壞孔的加工精(jīng)度。這種加工方法將正確的切削次數降到最低(dī), 適合於懸伸在3~4倍(bèi)直徑(jìng)的內孔車削(xuē),其中刀(dāo)具直徑≥13 mm,適用於各種材料類(lèi)型,可采(cǎi)用正常的或推薦的切削參數。

現在采(cǎi)用的方法是解決對加工帶來負麵影響(xiǎng)的振動問題,與以前的方(fāng)法(fǎ)截然不(bú)同。 盡管解決(jué)問題仍(réng)屬於應用這些(xiē)刀具的一部分,但我(wǒ)們的重點是提高生產效率、確保加工安全性以及質量(liàng)一致(zhì)性。

通過增加係統(tǒng)的剛性或通過(guò)采用(yòng)減振刀具增加係統的減振量,從而改善係統的整(zhěng)體穩定性。 采用最堅固、最穩定的刀柄係統,例如符合ISO標準的可樂滿 Capto接口,對(duì)“係統”各部分沒有任何影響。機床(chuáng)的固有頻率是“係統”的另一重要因素。為了實現全麵的優化,可考慮(lǜ)改進單個機床的不同結構來增加整體穩定性(xìng)。

帶可樂滿 Capto C10接口的大鏜杆可用於(yú)孔徑大於100 mm、懸伸達10倍直徑的內孔(kǒng)車削,在高金屬去除率下車削(xuē)出高質量的孔。快換功能可(kě)以快速安裝鏜杆(gǎn),準確度高。該鏜杆(gǎn)主要用於(yú)平身車床,以及在大型車削中心上進行相對(duì)較大的孔的重載加工。

更多信息,請訪問(wèn):http://www.sandvik.coromant.com/zh-cn/products/silent_tools/Pages/default.aspx