企業焦點新聞

公司(sī)產品分(fèn)類

公(gōng)司動(dòng)態

電動汽車飛速發(fā)展:埃馬克研發出轉子軸生產線

發布時間:2021-11-17

德(dé)勤 (Deloitte) 公司的一項最新(xīn)研究調查結(jié)果表明,從 2032 年起,在乘用車市場中,將首次出現替代動力(lì)汽車的新增銷售量超過純內燃機汽車的情況。不難想象,這樣一種發展趨勢對於汽車行業會(huì)有什麽樣的影響:內燃機(jī)組(zǔ)件的增(zēng)值份額持續下降,而“電動”驅動組(zǔ)件的份額卻急劇上升,其中就包括多種旋轉對稱的部(bù)件,機械製造專業(yè)公司埃馬克目前正在研發的就是專為這類部件量身定製的生產解決方案。最近,埃馬克為(wéi)一個(gè)供(gòng)應商集團研發出(chū)一套(tào)全自動、高效的(de)完整(zhěng)解決(jué)方案,專用於(yú)轉子軸製造以及用於轉(zhuǎn)子鐵(tiě)芯疊片的高精度外徑車削。利用(yòng)這套靈活的係統,客(kè)戶可(kě)以實現多(duō)種加工組合。客戶方負責人對於這套係統所能(néng)達到的部件品質和可重複性非常滿意(yì)。

不斷增長的電動機產(chǎn)量需求向生產規劃者提出重(chóng)大挑(tiāo)戰:在許多應(yīng)用領域內,他們必須建立起新(xīn)的整體(tǐ)化解(jiě)決方案,從而更快(kuài)、更(gèng)高(gāo)效地生產(chǎn)電(diàn)動機驅動軸等部(bù)件。去年年底,埃馬克向一家(jiā)專門生產電動汽車零部件的德國供應商提供了一套全新的解(jiě)決方案。這(zhè)個令人印象深(shēn)刻的最新案例,為我們展(zhǎn)示了這類解決方案的具體內容。雙方如何達成合作?“這名客(kè)戶當時正在尋找(zhǎo)一種智能自動化解決方案和物聯網集成(chéng)的高度靈活的(de)係統(tǒng),以實現與轉子軸相關的各種加工組合。在這類問(wèn)題方麵,這名客戶在過去多年中一直非常信(xìn)賴埃馬克的技術,因為我們不(bú)僅(jǐn)能(néng)提(tí)供出自一手(shǒu)的解(jiě)決(jué)方案,而且從整個埃馬(mǎ)克集團範圍來看,我們掌(zhǎng)握了幾乎所(suǒ)有加工技術(shù)”,埃馬克大客戶經理 Andreas Bucher 解(jiě)釋說(shuō)。

雙方的合作在(zài)很早期的(de)階段就(jiù)已經開始:客戶甚至提前與埃馬克(kè)討論工件的設計圖紙,以簡化後續的機械製造工作,並實現精(jīng)益和可靠的生產工藝。整條生產線的研發(fā)工作在密切的交流與(yǔ)合作中順利完成。EMAG Systems 公司的 Michael Ihring 對此(cǐ)評價說:“在埃馬克,我們始終遵循‘麵向客戶’的原則。一位經驗豐富的員工會與客(kè)戶討論(lùn)整套生產解(jiě)決方案的各(gè)種要求,其(qí)中甚至包括比如並(bìng)非(fēi)由埃馬克提供的機床(本案例中(zhōng)的OP 30)。換句話說,我們負責整套生(shēng)產解決方(fāng)案並定義其技術規格(gé)。這種方法的優勢(shì)非常明顯:各(gè)部門之間的溝通和確認工作量明顯(xiǎn)減少、供貨時間縮短,同時也可以實(shí)現一套更加經濟和高效的整體解決方案。”

十二道工序便可(kě)達成目標

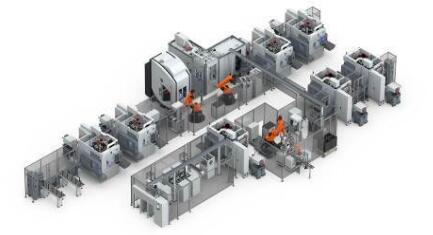

通過十二道主要工序以及其(qí)他不同的輔助工序完整加工轉子軸。各台機床(chuáng)與工位的自動化和連接通過機械手、桁架機械(xiè)手係統以及由埃馬克自行研發的 TrackMotion 係統實現。

最終,我(wǒ)們為客戶(hù)呈現出一套令人印(yìn)象深(shēn)刻的轉子軸加工(gōng)係統——包(bāo)括十二道(dào)主要工序以(yǐ)及其他不同的輔助工序。各台機床與工位的自動化和連接通過機械(xiè)手、桁(héng)架機械手係統以及由埃馬克自行(háng)研發的 TrackMotion 係統實現。整個工藝流程具體如下:

操作人員將毛坯件放到(dào)緩衝輸送帶上之後(hòu),在兩(liǎng)台埃馬克 VTC 200 機床上開始粗車削——這是一(yī)種可縮短主加工時(shí)間 (OP 10/20) 的 4 軸式軸類件加工(gōng)解決方案。接著執行吹掃和測量過程(chéng)。測量設備(bèi)向車床發送反饋,並由車床自(zì)動進行(háng)補(bǔ)償。

OP 10 / 20——在兩台埃馬克 VTC 200 上進行(háng)粗(cū)車削——這是一種可縮短主加工時間的 4 軸式軸(zhóu)類件加工解決方(fāng)案。

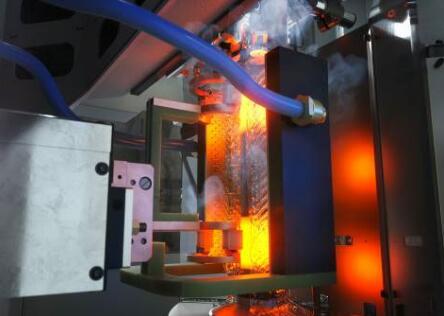

完成內齒磨削(OP 30,成型)之後,便會轉移到(dào) EMAG eldec 的MIND L 1000 上執行 OP 40 工(gōng)序:轉子軸的軸(zhóu)承座的感應加熱(rè)和(hé)淬(cuì)火。

OP 40——在 EMAG eldec 的(de) MIND L 1000 上進行軸承座的感應加熱。

分別在兩台埃馬克 VTC 200 CD(OP 50,內車)或兩台埃(āi)馬克VTC 200(OP 60,鑽孔(kǒng)加工)機床上進行的後續工序也(yě)非常重(chóng)要。這兩道工序在兩台機床上同時進行,以提高產量。接著對轉子軸再次進行吹掃、測量,並在合格工件上執行 DMC 打標(biāo)操作。

OP 50——在配備中心驅動的 VTC 200 上完(wán)成(chéng)轉子軸的內車削。

工序 OP 70 包含兩個裝配過(guò)程,在此會通過熱套裝配一個套筒和(hé)一個蓋板。

最後的車削工序 (OP80) 在 VTC 200 機床上進行,此時可(kě)對轉子軸的(de)軸(zhóu)環和軸座進行精加工。吹掃、測量和堆垛三道工序標誌生產線的結束。

OP 60——在 VTC 200 上使用動力(lì)刀具完成精車削和鑽孔。

通過以下(xià)鏈接,可觀看整條生產線的視頻:轉子軸(zhóu)加工解決方案-科技高清完整正版視(shì)頻在線觀看-優酷(kù) (youku.com)“我們的(de)規劃得以證實,”Michael Ihring 總結說,“所有(yǒu)工藝都非常穩定,得到的部件品質因此也非(fēi)常高。同(tóng)時,客戶也(yě)能從靈活的生產單元解決方案獲益,這種解決方案可隨著產量要求的提高而隨時擴展(zhǎn)。這種靈活(huó)性體現在包含工件輸送係統在內的每一個細節中。此外(wài),各種不同的智能模塊的更換策(cè)略可(kě)確保隻有極短的停機時間。”

OP 70——裝配(pèi)套(tào)筒和蓋板(bǎn)。

無紋路切削保證完美的疊片組表(biǎo)麵

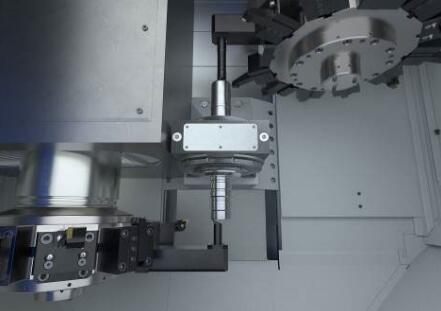

埃(āi)馬克為這名客戶提供的“電(diàn)動汽車整體項目”遠(yuǎn)不止如此,因為(wéi)機床製造商埃(āi)馬克還額外利用 VTC 200 機床設計出一種(zhǒng)用(yòng)於轉子鐵芯疊片高精度外徑車削(xuē)的解決方案。這裏使用所謂的無紋路切削工藝:刀具在工件上(shàng)作滾軋運動,也就是說傾斜的 CBN 刀刃會在旋轉的工件上方運(yùn)動。刀刃切入點持續不斷地移動。整個過程(chéng)比傳統硬車(chē)削(xuē)快五(wǔ)到六倍,比磨削快三倍。並且同時可以實現卓越的無紋路表麵質量。換句話說:以前必(bì)須采用磨(mó)削加(jiā)工的表麵,未來可以使用無紋路切削(xuē)技術完成(chéng)。對於圍繞(rào)軸的疊片組(zǔ)來說,這正是最(zuì)理想的解決方案。

OP 80——精車(chē)削轉子軸(zhóu)的軸環和軸座。

為不斷增(zēng)長的電動汽車(chē)市場帶來優勢

“總的來(lái)說,無論是加工轉(zhuǎn)子軸還是疊片鐵芯的外徑車削,客戶都可以從具有高度穩定性和(hé)工(gōng)藝可靠性、經過完美協調的(de)整體係統中受益(yì)。這些都是我們希望在未來幾年內為不斷增長的電動汽車市場(chǎng)所帶來的巨(jù)大優勢。”Andreas Bucher 說,“電(diàn)動(dòng)機(jī)製造行業的需求明顯越來越大。同時,我們的技術已在此行業的多(duō)個應用領域內(nèi)得到廣泛應用。”