企業焦點新聞

公司產品分(fèn)類

公司動態

激光切割技術在船舶(bó)製造中的應用現狀與發展趨(qū)勢

發布時間:2018-6-21

摘要:激光切割具有切割效率高,切割精度(dù)高,熱變(biàn)形小,割縫質量與切口麵垂直性好等優(yōu)點,在鈑金、汽車、機械(xiè)等行(háng)業已經得到大量應用,但由於船舶切割自身的特點(diǎn),激光切割在該行業未能(néng)大麵積推廣(guǎng)。本文總結(jié)了激光切割技術的原理與特點,回顧(gù)了激光切割技術在船舶製造中的應用現狀及存在的(de)問題,重點對現狀進行了分析和展望,從(cóng)性價比、裝備柔性化和質量等方麵進行了深入分析並提出了應用建(jiàn)議。

關鍵詞:光纖激光(guāng)切割機http://www.6618cnc.com

船舶行業是金屬焊接和切割的大戶,其製造涉及的主要工序之一就是切割和焊接。船舶行(háng)業近些年來經曆了快速擴張又突然萎縮的過(guò)程。

2016 年(nián)是船舶工業(yè)“十三五”的(de)開局(jú)之年,2017年(nián)是全球造船業深度(dù)調整、我國船舶工業(yè)進入全麵做強階段的關鍵之年(nián)。

據中國船舶行業(yè)協會統計數據,經過市場調整,船(chuán)舶行業出現(xiàn)一些新的特點,船舶行業總體經濟總量幅(fú)度變化不大的情況下利潤有一定幅(fú)度下(xià)滑,在總體訂單(dān)有所下降的情況下,出口訂單有所(suǒ)回升,同(tóng)時船舶行業產業集中度進一步(bù)提升,目前前十名的船舶企業(yè)占據市場的53.4%以(yǐ)上。隨著(zhe)市場(chǎng)競爭的激烈、利潤的下滑和質量要求(qiú)的提高,船舶行業對製造質量更(gèng)加重視,而作為切割大戶,激光切割在新形勢下進一步迎來爆發的機(jī)會。激光切割作(zuò)為一種(zhǒng)高效、綠色、高(gāo)質量、高精(jīng)度的技術,是促進船舶工業發展及(jí)船舶加工製造優化的基石,對船舶行業實現(xiàn)減量化(huà)、輕量化、再製造、降低成(chéng)本,減(jiǎn)少(shǎo)工時(shí)以及節能環保等方麵發揮重要作用(yòng)。另外,激光(guāng)切割工藝還是船舶結構(gòu)前船板(bǎn)備料的理想手(shǒu)段,順應目前船舶結構大型化製造精度化,建造高效化的發展趨勢。本文針對激光切割技術原理和特點,船舶製造領域激光切割(gē)技術的應用現狀、存在問題及其應用前景進行論述。

1. 激光切割(gē)技術

(1)激光切割原理(lǐ)

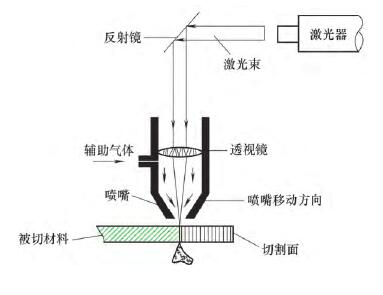

激光切割是典型的熱切割方法,其通過(guò)激光器產生高(gāo)能量密度的(de)激光束,並利用激光鏡組聚焦光(guāng)束,照(zhào)射工件,且以連續(xù)重複的脈衝作業方式,加熱工件材料,使其迅(xùn)速發生(shēng)熔化、汽化、燒蝕形成(chéng)孔洞。同時(shí)借助與光束同軸的(de)高速氣流吹除切(qiē)口處熔融(róng)廢料,完成工件(jiàn)的切割分離。激光切割的原(yuán)理如圖(tú)1所示。

圖1 激光切割原理示(shì)意

(2)激光切割的特點

第一,切割質量好:激光光斑(bān)小(xiǎo)、能量(liàng)密度高、切割速度快、激光(guāng)切割切口細窄(zhǎi)平整,切縫表麵光潔美觀,表麵粗糙(cāo)度隻有幾十微米,切割零件的尺寸精度可達±0.05mm,工件變形小,熱影響區小,適應性與靈(líng)活性高,可作為最後一(yī)道加工工序,無需二次加工,減少加工成本。

第二,切割效(xiào)率高:基於激光的光學特(tè)性與傳輸特性,激光切割可在配有多台(tái)數控操作台的激光切割機上實現數控操作。同時,隻需修改(gǎi)數控程序,就可實現(xiàn)多形狀零件的切割,其(qí)中包括二維與三維切割。

第(dì)三,非(fēi)接觸式切割,減少工具成本:激(jī)光切割時它不像傳統切割方式,其割炬(jù)不與工件接觸,無需更換“刀具”,不(bú)存在(zài)刀具磨損,加工多厚度(dù)或多(duō)形(xíng)狀零件,隻需改變激光器的激光輸出參數即(jí)可實現。因此激光切割是一種綠色(sè)環保加工手段,激光切割過程噪聲小、振動小,不產生(shēng)汙染。

第 四 , 切 割 材 料 種 類 多 ,切割速度快:激光切割材料(liào)種類繁多,包括金屬、非金屬、複合材料(liào)、木材等。且激光切割速度快,用功率為4000W的激光(guāng)切割12mm厚30°坡口的低碳鋼,坡口切割速度每分鍾可達2200mm,用(yòng)功率6000W的(de)激光切割8mm厚22.5°坡(pō)口的不鏽鋼,坡口(kǒu)的切割速度每(měi)分鍾可達1500mm。

2. 激光切割技術在船舶方麵的應用現狀

(1)船舶切割(gē)特(tè)點

船舶行業對於船體分段轉配精度要求高,構架轉(zhuǎn)配間隙(xì)必須控製在1 m m 範圍。以往船(chuán)舶製造企業一般采用等(děng)離子對肋板下料時,為了保證裝配間隙,在肋(lèi)板上(shàng)均設置(zhì)修割餘量,這需要在現(xiàn)場裝配時手工進行修割,修割質量(liàng)參差不齊,割縫內殘留氧化物,同時增加了裝配工作量,裝(zhuāng)配周期增長,致使整個分段(duàn)建造周期延長。另外,采用激(jī)光切割機下料取消了裝配餘量後(hòu),消除了現場修割的現象,減少了人工和材(cái)料(liào)浪費,構架裝配速度(dù)明顯加快,裝配質量提升顯著。

(2)激光切割技術在船舶製造中的應用(yòng)優勢

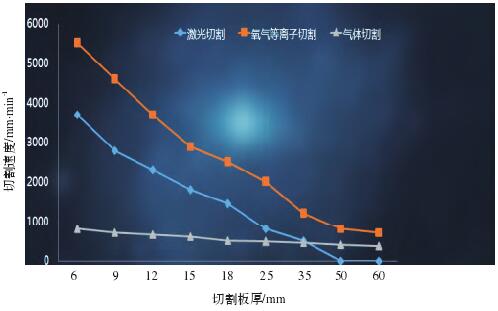

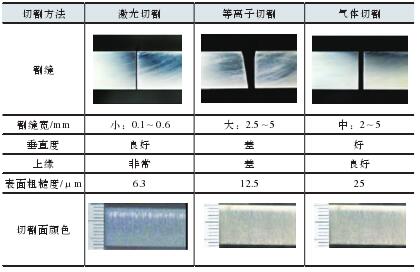

近幾(jǐ)年,“精密造船”和“快(kuài)速造船”成為船舶製造業(yè)發展的主要趨勢,激光切割技術得(dé)到了快速發展,占據了整個激光加工行業的70%以上。船舶製造(zào)行業主要以鋼板原(yuán)料為主,使用激光切割板材,可(kě)代替一些需(xū)要采用複(fù)雜大型模具的衝切加工方法,大大縮短生產周(zhōu)期和降(jiàng)低成本(běn)。目前,船舶行業船體板材零件下料方式(shì)主要采用火焰切割、等(děng)離子切割、剪切加工以及激光切割。其他(tā)切割方式相對於激光切割有諸(zhū)多不(bú)足,例如火(huǒ)焰切割與等離子切割割縫寬、切割精度差(chà),易產生有害氣體,環境汙染大。而激光切割對於船板切割來說,具有切割精度高,熱變形小,減少二(èr)次加工(如(rú)銑邊、鑽孔等)、轉(zhuǎn)運、打磨,尤其小圓、小孔、曲麵加工等優點,符合船體分段轉配精度要求,能充分保證構(gòu)架裝配間隙控(kòng)製在1m m範(fàn)圍,但(dàn)其在鋼(gāng)材(cái)方麵的實用切割速度相(xiàng)對等離子切割要差(chà)。低碳鋼在不(bú)同切割方式下切割速度與切割厚度(dù)的關係,低碳鋼(gāng)在不同切割方式下切割效果分別如圖2與表1所示

圖2 低碳鋼在不(bú)同切割方式(shì)下切割速度(dù)與切割厚度的關係

表1 低碳鋼在不同切割方式下切割效果

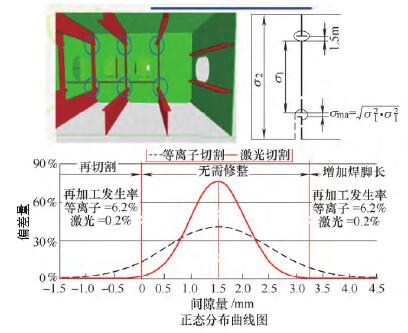

在船舶製造領(lǐng)域,激光切割避免(miǎn)了等離子(zǐ)對肋板下料時(shí),為了保證裝(zhuāng)配間隙,而在(zài)肋板上設置修割餘量,並通過人工進(jìn)行修割,造成修割質量參(cān)差不齊的情況的發生(shēng)。從而減少裝配的工作量、裝配周期、材料與人工成本浪費。通(tōng)過激光(guāng)切割的船用鋼板,割縫質量(liàng)好,切(qiē)口麵垂直性好,無掛渣,氧化層薄,表麵光滑,無需二次加工,可直(zhí)接焊接,且熱變形小,曲線切割精度高,減少配合工時,實現無障礙切割(gē)高強船板(bǎn)。船舶內構材間隙量的偏差如(rú)圖3所示。

圖3 船舶內構材間隙量的偏差

(3)激光切割技(jì)術在船舶製造中的應用現狀(zhuàng)

目前,CO2激光切(qiē)割技術是全球造船生產用的最為普遍的製造加工(gōng)技(jì)術。常用的5~6k WCO2激光器切割速度與等離子相比差,無法滿(mǎn)足船舶製造業現下速度與效率優先的要求,並且其設備和機器維護成本高,回報少,滿足不了造(zào)船業的需(xū)求。雖然它在船舶(bó)上的應用情況並不理想,但也逐步被采用,用於造船領域(yù)的激光切割源和相關切割加工設備構架的技術與工(gōng)藝(yì)都(dōu)有一些新進展。4k WCO2激光器(qì)切割效果如圖4所示。

圖4 4 k W CO2激光器切割效(xiào)果

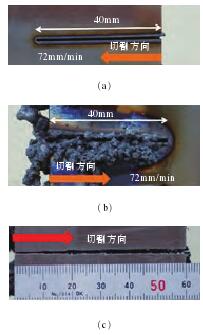

近年來,國內少數具有(yǒu)雄厚實力的(de)造船廠,江南長興造船基地也已引進世界先(xiān)進的“搭載型(CO2)激光切割機”,但激光切割機搭載技術,國(guó)內外也就日本的(de)技術應用比較樂觀,它(tā)的(de)成功或失敗,也為國(guó)內造船行業提(tí)供寶貴的(de)經驗。同時,隨著國內製造業的發展,光纖激光器也都得到快速發展,其高功率下具有極好的光束(shù)質量、高(gāo)電光轉化效率(lǜ)、相同功率下的小體積、光纖傳輸帶來較好的(de)工作柔性,以及幾乎免維護的高可靠性等形成的綜合優勢,已經對傳(chuán)統的(CO2)激光切(qiē)割構成了挑戰。隨著光纖激光切割加工中厚板效果的不斷改進,國內不少切割設備的生產商(shāng)都已經進入或正準備開展配置光纖激光器的(de)數控激光切割機的研製階段,以及一些(xiē)院校、機構(gòu)、學者已在(zài)研究光纖激光器的切割效果。例如:Jae Sung Shin等人通過6k W光纖激光器研究高速光纖激光對不鏽(xiù)鋼板的(de)切割性能,最(zuì)大(dà)切(qiē)割速(sù)度每分鍾可達72mm,可切割60mm厚不鏽鋼板且切口形狀和割縫寬度優(yōu)良,如圖5所示(shì)。

圖5 切割60mm厚不(bú)鏽鋼(gāng)板(bǎn)的切割(gē)速度

Antti Salminen等 人 用 5 k W 的(de) 光 纖 激 光 器 對10m m不鏽鋼板和4m m鋁(lǚ)板(bǎn)進行了惰性氣體輔助激光切割。研究(jiū)了(le)激光功率、切割速度、焦(jiāo)點位置和輔助氣體壓力(lì)對切割性能和切割質量的影響。確定(dìng)了不(bú)同激光功率下的最大切割速度,並研究了不同切割參數的組合,優化切割效果,得到優質切口等(děng)。參數為(wéi)激光功率4k W,切割速度為每(měi)分鍾1m,氮氣2MPa的10mm厚不鏽鋼板的切割效果如圖6所示。

圖(tú)6 激光功率4k W,切割速度為1m/min,氮氣2MPa的10mm厚不鏽鋼板

現階段光纖(xiān)激光器的輸出功率已達到50k W,但目前的開發重點還是(shì)放在1~4k W的激光(guāng)器上,並以此(cǐ)為基礎研發10k W的(de)激光器,實現激光器(qì)的產業化發展,解決(jué)船(chuán)舶、航天航空、汽車製造的切割與(yǔ)焊(hàn)接問題(tí)。同(tóng)時,激光(guāng)切割技術為了適應切割情況與環境,充分被船舶製造業(yè)利用,其和機器人相結合,形成機器人切割係統。進(jìn)入2000年(nián),德國的KUKA、瑞士的ABB、日本的FANUC等機器人公司均(jun1)研製激光機器人(rén)和(hé)激光切割機(jī)器人的係列產(chǎn)品。機器人(rén)技術與激光技(jì)術的結合是目前應用於船舶製造(zào)行業或是整個製造業的主流趨(qū)

勢。

3. 激光切割在船舶行業應用(yòng)的趨勢及建議

如前所述,激(jī)光切割質量(liàng)優勢明顯,在汽車、鈑(bǎn)金(jīn)、機械等領域得到大(dà)麵積推廣(guǎng),就船舶行業來講,也早已引起重視。滬東中華造船集團、江南造船集團、外高橋(qiáo)造船有限公司和上海寶山鋼鐵股(gǔ)份公司等早在2005年左右就(jiù)與國內高校研(yán)究院所合作進行激光切割和焊接的研究,目前國內江南造船廠、武漢船(chuán)廠等大型造船企業業已采用(yòng)激光切割進行船板的加工。但(dàn)客觀的(de)講,在國(guó)內船(chuán)舶行業,激光(guāng)切割並(bìng)未占(zhàn)據主導地位,主要原因包括:

①激(jī)光切割(gē)成本相比傳統切割方法(fǎ)高。②激光切割的大型設備不適合船舶行業的製造特點(diǎn),如現場施(shī)工、分段作(zuò)業、工(gōng)作環境複雜等。③切割效率沒有明顯優勢,尤其是船舶行業的厚板切割。④激光(guāng)設備維護複雜對工人要求高、成本高等。就目前行業的現狀情況,隨著激光器價格的逐步下降和(hé)智能化水平的提高,激光切割技(jì)術(shù)將逐步在船舶行業得到

大量(liàng)應用。

主要原因包括:

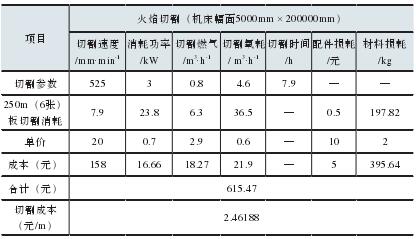

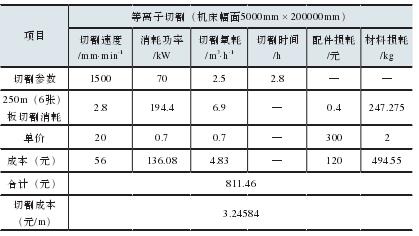

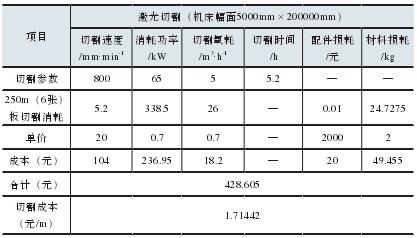

(1)成本問題(tí)船舶行業(c)圖5 切割60mm厚不鏽鋼板的切割速度(a)40mm72mm/min切割方向40mm72mm/min切割(gē)方向切割方向(b)最關心問題之一即切割成本,目(mù)前傳統的工藝一般包括板材進廠+ 火焰切割或等離子切割 + 人工去毛刺+人工坡口或修邊機開坡口+搖(yáo)臂(bì)鑽鑽等包括大約5個工序+4次零件搬運,工藝相對繁複,成本浪費(fèi),若采用激光切割(gē)代替,則工序可簡化為板材進廠+激光(guāng)切割(gē)(激光切割+激光坡口+激光鑽孔),在時間成(chéng)本、人力(lì)成本、場地成本等方麵均得到降低。為進一步直觀比較相應成本,本文經過測算,並與伯納激光科技等多(duō)家公司核實,給出表(biǎo)2~表4的對比數據。

表中的試驗和核(hé)算中采用統一條件,所用材(cái)料為Q345B,板材規格2200mm×6000mm×25mm,切割(gē)6張,單張切縫數量為7,切 割 總(zǒng) 長 度 2 5 2 m , 板 材 重 量15543k g,采用直線下料切割方(fāng)式。成本的核算(suàn)考(kǎo)慮(lǜ)人力成本、材料損耗、附件損耗、切割氣體成(chéng)本(běn)等。由表格可(kě)以看出,激光切割已(yǐ)經(jīng)具有明顯優勢(shì)。

表2 火焰切(qiē)割成本

表3 等離子切割成本(běn)

表(biǎo)4 激光切割成本

(2)激光設備的柔性化、智能化逐步適應船舶行業的發展

近些年國(guó)內大型(xíng)裝備的智能化水平有所突破,基於CNC、機器人機器(qì)組合的各類裝備很多具有模塊化、智能化的實用(yòng)技術(shù),如南通中遠(yuǎn)川崎智能生產(chǎn)線能適應(yīng)複雜情況(kuàng)下的製造係統。這對於船舶行(háng)業的分段製造、戶外作(zuò)業以及(jí)複雜生產環境具(jù)有良好的(de)適應(yīng)性。除了(le)裝備外,工藝最終決定了使用效果,因此科技人員通(tōng)過實時監測與(yǔ)控製機械切割過程,完成(chéng)工藝信息的采(cǎi)集與分析,同時融入(rù)多個能場(chǎng)與工藝,實現(xiàn)工藝(yì)改良的(de)重要手段,進而提高激光切割效果,簡(jiǎn)化切割工序,縮減工期與成本。

(3)激光器(qì)的發展降低了設備(bèi)、維護成本

隨著大功(gōng)率光纖激(jī)光器與半導體激光器製造技術的快速發展以及相應的加工(gōng)技術水平的提升,光纖激光(guāng)器與半導體激光器的高效、節能、精密的切(qiē)割特(tè)點,迎合市場需求,符合當下(xià)激(jī)光製造(zào)技術的發展方向,應大力推動光纖激光器與半導體激光器的產業化與市場化(huà)及其相應(yīng)設(shè)備與控製技術的開發完(wán)善。而相應設備的進展又進一步提高了設備(bèi)的集成度(dù)和柔(róu)性水平,針對船舶舾板(bǎn)工(gōng)作對切割機的特殊要求和(hé)船體結構所用型材加工形狀的多樣性,激(jī)光切割頭多自由度優化設計、旋轉(zhuǎn)控製(zhì)方式與控製係統(tǒng)的研發迫(pò)在眉睫,同時重(chóng)視機器人與機械視覺檢測係統在激光領域的應用研究,實現監測切割路徑,高精度切(qiē)割(gē),無人自動(dòng)操作,來提高作業質量和作業效率,有效控製切割(gē)質(zhì)量,降低生產成本和安全風險。

中國船舶行業主動適應新(xīn)常態,轉型升級成效明顯。戰略性、前瞻性產(chǎn)品研發穩步推進,如7萬(wàn)總(zǒng)t級自主知識產權豪華郵(yóu)輪、3.88萬t智能示範船、第(dì)七代超深水鑽井平台、新型極地自破冰科考船、超大型乙烷(wán)運輸船(VLEC)等逐步在開發和(hé)生產,在國內訂單下(xià)降的情況下,出口訂單在穩步增長。相應具有研發優勢的企(qǐ)業(yè)進一步(bù)突出特色, 產業進一步集中,尤其(qí)是前10名的企業占據半壁江山,而這些必將進(jìn)一(yī)步(bù)推動對(duì)高質(zhì)量製造的需求,推動激(jī)光切割在該行業的(de)應用,而激光(guāng)行(háng)業也(yě)必將進一步適應船舶行業的需求,朝著進一步降低成本、高質量、智能化的方向發展。

相關產品鏈(liàn)接地址:

光纖激(jī)光切割機http://www.158cnc.com/list-14-1.html

數控等(děng)離子切割(gē)機http://www.158cnc.com/list-10-1.html

數控火焰(yàn)切(qiē)割機http://www.158cnc.com/list-11-1.html

龍門式數控切割機http://www.158cnc.com/list-12-1.html

便攜式數控切(qiē)割機http://www.158cnc.com/list-48-1.html

小蜜蜂(fēng)數控切割(gē)機http://www.158cnc.com/list-39-1.html

台式數控等離子切割機http://www.158cnc.com/list-40-1.html

相貫線切割機http://www.158cnc.com/list-41-1.html

全自動激(jī)光切管機http://www.158cnc.com/list-42-1.html