合理選擇立銑刀實現模具高效加(jiā)工

2023-7-14 來源:尚亞國際貿易公司(sī) 作者: 章宗城

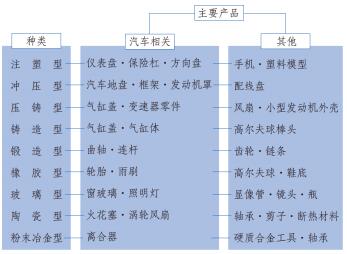

使金屬(shǔ)塑料等原材料(liào)坯料(liào)成形達到所需的形狀和性質而(ér)使用的模型器具稱模具。用模具可大批量(liàng)穩定地加工成型出同一形狀尺(chǐ)寸的產品,每(měi)個產品都能達到一定的精度、性能和使用壽命。使用模具的效果是使產品生產過程的(de)經濟性生產效率和可信賴(lài)度均能(néng)大幅(fú)度提高(gāo)。圖 1 是模具的種類和利用模具製造的(de)代表產品。

圖 1

1. 模具加工製造(zào)

模具(jù)製造一般多屬單件小批量生產(chǎn)。通常生產流程大致是 : ①根據產品形狀尺寸形狀進行模具(jù)設計 ; ②對模腔等主(zhǔ)要表麵加工進行數控編程 ; ③同時進行原材(cái)料準備、下料、必要的熱處理,對工(gōng)件的設計和工藝的(de)基準(zhǔn)平麵進行加工 ; ④對模具的型麵加工 ; ⑤組裝、合模、檢測、試模和必要的返(fǎn)工修理。

考慮到(dào)要消除每次加工中(zhōng)產生的內應力和變形,逐漸減少坯(pī)件和前道工序(xù)的形狀誤差,合理使用機床、刀(dāo)具、插入中間檢查及相關(guān)處理等原因。模具(jù)在(zài)機械加工時,應劃分幾個加工階段 : ①粗加工,其主(zhǔ)要任(rèn)務是切除大部分加工餘量 ; ②半精加工,任務是消(xiāo)除粗加工留下(xià)的缺陷(xiàn)和誤差,為精加工作準備 ; ③精加工,使主要表麵達到圖紙要求 ; ④光整加工,有(yǒu)更高精度和表(biǎo)麵質量要求的表麵,如精度和表麵粗糙度要求高(gāo)於等於 IT6 級和 Ra 0.2μm 時。模具的(de)各(gè)表麵在各自加工階段宜使用不同的刀具,以發揮各自特長達到它們最大的加工效(xiào)能。

2. 立銑刀的選擇

模具除工藝基準麵等(děng)為平麵外,主要加工的型腔中多為各種複雜的型麵,中、大型模具多采用裝可轉位刀片和(hé)刀頭的各類立(lì)銑刀,這類立銑刀(dāo)刀片安裝方便,一個刀角磨損後,即可轉位更換使用(yòng)另一刀角,經濟高效實用。

立銑刀不論是整體的或裝刀片、刀頭(tóu)的,都按其(qí)頭部形狀分類,轉角(jiǎo)呈直角的稱直角頭立銑刀,呈圓弧的稱為圓弧頭立銑刀,頭部為半個(gè)球體的稱為球(qiú)頭(tóu)立銑刀(dāo)。據模具被加工表(biǎo)麵(miàn)不同尺寸、形狀,可分別采用不同種類尺寸和頭型式樣的(de)立銑刀。一般模(mó)具除少(shǎo)數直角表麵需用直角(jiǎo)頭立銑刀加工(gōng)外,型腔中大部分的平麵、成形表麵,曲麵的粗加工和半精加工,采用裝多種形狀可(kě)轉位刀片的(de)球頭立銑刀(dāo)或圓弧頭立銑刀。精加工則采用整體的球頭或(huò)圓弧頭立銑刀,或裝高精度球頭或圓弧刀(dāo)頭刀片的機夾式立銑刀。

球頭立銑刀(dāo)和(hé)圓弧頭立銑刀都可以加(jiā)工模具的曲麵、斜麵、平麵和各種成形表(biǎo)麵。實際加工中(zhōng),應該如何選用呢?一般小直徑的球頭立銑刀加(jiā)工自(zì)由度大,各種曲麵、成形麵、凸模、凹模都能加工。但圓弧頭立銑(xǐ)刀除一些凹(āo)模(mó)難以加工外,各種表麵也都能加工,且有獨特的優點。具體比較(jiào)可參考以(yǐ)下幾方麵 :

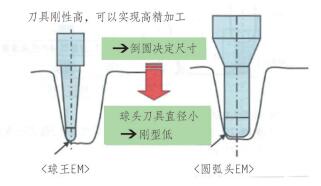

(1)型腔深部圓弧的加工

圖 2 型腔深部轉角圓弧加工比較

如圖 2 所示,由(yóu)於部位比較深,刀杆的懸伸長(zhǎng)度長,球頭立銑刀為滿足小圓(yuán)弧加工要求,不(bú)得不用細的刀(dāo)具刀柄,極易(yì)變形。為提高這部分的加工質量,關(guān)鍵是刀具剛性好,應避免(miǎn)因刀杆刀具變形引起的讓刀。讓刀(dāo)的結果會造成側壁加工誤差,從(cóng)而加重後道鉗工修磨工序的工作量,延長交貨期。由圖 2 可知,圓弧頭(tóu)立銑刀(dāo)可利用其圓弧較小的轉(zhuǎn)角一次(cì)方便地加工出來,圓弧頭立銑刀直徑不受倒圓圓弧半徑影響,可采用較粗的(de)剛性大的刀具(jù)及刀柄,加工精度高,圖 1 中EM(END MILL)指立銑刀。

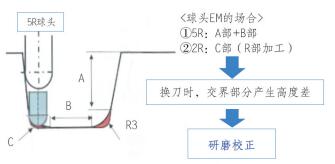

(2)減少消除接刀(dāo)痕跡

圖 3 消除接刀加工痕跡高度差

圖3所示,通常還有(yǒu)這樣情況,由於(yú)分工序加工,粗加工時為提高效率(lǜ)先用大直(zhí)徑為Ф10mm,即球頭半徑為 R5mm 的球頭立銑刀加工 A 部和 B 部(bù),為了加工出 R2mm 的(de)圓角,再換用直徑(jìng)為 Φ4mm 球頭半徑為 R2mm 的立銑刀加工出 R2mm 圓角。兩把刀(dāo)接替(tì)加工,就會產生接(jiē)刀痕(hén)跡(高度(dù)差)。這(zhè)個痕跡和(hé) “差” 須通過以後(hòu)的鉗工研磨(mó)等工序(xù)修正。但(dàn)若一開始就用剛性更好的 Ф10mm×R2mm 圓弧頭立銑刀,一次就可把 A 部、B 部、C 部加工出來。刀具的數量可減少,接刀痕跡的高度差也能消除,後續鉗工(gōng)工作量甚至可不需要。

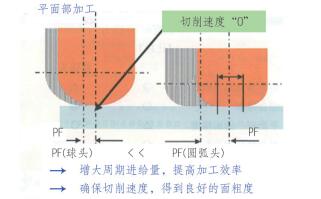

(3)平麵部(bù)分加工比較

圖 4 平麵加工(gōng)比較

如圖 4 所示,平麵加工圓(yuán)弧頭和球頭二者均可,應該比較(jiào)一下它們的生產效率。生產效率可(kě)以刀(dāo)具轉一圈自身(shēn)徑向移動的距離,即周期進(jìn)給量 PF 大小來比較(在相同的背吃刀量 ap 條件下,PF 就是側吃刀量 ae 值)。球頭立銑刀的中心切削速度為 “零(líng)”,為保證達到一定的表麵粗糙度,它的 PF 值也就是進給量(liàng)小於圓弧頭立銑(xǐ)刀。故以加工模具中的平(píng)麵來比較,圓弧頭立銑刀的加效率高於(yú)球頭立銑刀。

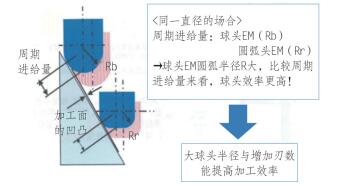

(4)斜麵加工比較

圖 5 斜麵加工生產效率(lǜ)比較(jiào)

如圖 5 所示,若在二者直徑完全(quán)相同(tóng)情況下,可知球頭立銑刀(dāo)的頭部圓弧半徑(jìng) Rb 大於一般圓弧頭立銑刀頭部圓弧半徑 Rr,因此球頭及銑刀的斜向周期進(jìn)給量 PF 較大。加工斜麵時,為保證達到同樣的粗(cū)糙度,球(qiú)頭立銑刀的(de)生產效率可比一般圓弧頭立銑刀高。如果再(zài)增加(jiā)球(qiú)頭立銑刀直徑和齒(chǐ)數,可以進一(yī)步提高生產效率。

由上比較可知,球頭立銑刀適應性廣,斜麵加工生產效率較高。而(ér)加工平麵,加工深(shēn)部弧麵,為減(jiǎn)少接刀痕(hén)跡,減少刀具數量,減少鉗工工(gōng)作量等,考慮加工模具的綜合效率(lǜ)和經濟性方麵,圓弧頭立銑刀則有更多的優點。

3. 案例分析(xī)

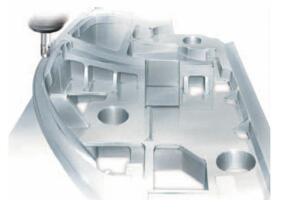

現以汽(qì)車發動機曲軸和連(lián)杆的鍛壓模(mó)具(jù)型腔選擇立銑刀加工為例,刀具選擇三菱公司產品,如圖 6 所示(shì)。

圖 6 幾種高效模具加工用立銑刀(AJX 型圓弧頭、SRM2型球頭、SRF 和 VC 型高精球頭、ARX 型圓弧頭、 VF型(xíng)高精球頭)

(1)某衝壓模具(見圖 7)材料為球墨鑄鐵FCD500,粗加工采用 Ф80AJX 型 5 刃立銑刀,裝有帶圓角特殊(shū)三角形正前角的刀片而構成圓弧頭立銑刀(據其不同(tóng)直徑可裝有帶 3~8 片(piàn)刀(dāo)片),圖 6 中可見,刀片上主刀刃具有(yǒu)兩(liǎng)重較小的主偏角,副刀刃構成的副偏角為 “零”,這種結構即使大進給時也能加工(gōng)出很好的表麵粗糙度。根據(jù)粗糙度理論高度 h ≈ f2/8R ,即粗糙度高度與 8 倍的刀尖圓(yuán)弧半徑成反比,與進給量平方成正(zhèng)比,一般圓形刀(dāo)片圓弧半徑 R 比其他形狀刀片刀尖的圓弧半徑大,故在同樣(yàng)條件下,加工表麵粗糙度低許多。但(dàn) AJX 型立銑刀的刀片副偏角 =0°,圓弧半徑相當等於無窮大,以它加(jiā)工後理論粗糙度也應為 “零”,當然還有振動塑形變形等因素影響粗糙(cāo)度,因此在副(fù)刀刃長度範圍內可使進給量增至最大,提高(gāo)了效率(lǜ),表麵粗糙度值也非常低。雖然進給量增大,切削(xuē)力也會增大許多,但由於它具有小的主副(fù)偏角,使切(qiē)削力的徑向分力(lì)很小,刀杆不易在徑向(xiàng)產生撓曲變形。

圖 7 衝壓模具

圖 8 曲軸鍛造模具(jù)

AJX 型立銑刀(dāo)另(lìng)一優點是當刀具不斷向下切入時,受力位(wèi)置始終不變,不易產生振(zhèn)動振顫,切(qiē)削非常穩定,故還適宜薄壁模具的加工。特殊三角形的刀片主刀刃的另一側向上抬起,使加工時切屑易於排出。AJX 型刀片的外麵帶有新開發的 Al-Ti-Cr-N 複合多(duō)層塗(tú)層,硬度高達 HV3000,多層塗層特別(bié)強(qiáng)韌,能阻止裂紋延伸,塗層的外層摩(mó)擦係數很低,僅為 0.4,按不(bú)同被加工材料(liào),塗(tú)層成(chéng)分可以變換。加工此衝壓模具時切削速度達 125m/min,進給速度達(dá)3000mm/min。

此衝壓模具的其他型麵粗(cū)、半精加工,也可采用 SRM2 型 Ф50mm 球頭立銑刀,它裝有特殊設計的柳葉形的內刃和外刃(rèn)刀片,和長方形的外周刃刀片,主要切(qiē)削的內外刃刀片帶波(bō)形分屑槽,可使切(qiē)削阻力減小。刀片的(de)材質采用超微粒(lì)硬質合金和導熱(rè)性好(hǎo)的(de) RT 類硬質合金,刀柄剛(gāng)性很高,柄部形狀有複合型、莫氏錐度型、直柄型。刀片材質是 VP15TF,即超微粒硬質(zhì)合金 TF15加專利的 AlTiN 塗層,加工時切削速度達 190m/min,進給速度達 650mm/min。

精加工較開闊的部(bù)位可采用 SRF 型球頭(tóu)立銑刀(球頭半徑 R=15mm),裝有單片雙刃半圓 S 形刀片,球(qiú)頭半徑精度(dù)高達 R ±0.006mm,加工後可達到整體硬質合金(jīn)立銑刀的切削精(jīng)高效精加工狹小和較深部位,可采用整體超微粒硬質合金帶(dài) (AlTi)N 塗層的長球頭立銑刀VC3LB(R=5),切削速度 =190m/min,進給速度 =1800mm/min。

(2)某曲軸鍛造模具(材料 SKT4,硬度HRC50,見圖 8),粗加工采用了裝(zhuāng)有圓形正角刀片構成的 4 刃 Ф25mm 的 ARX 型圓弧頭(tóu)立銑刀,刀片為精密(mì)模壓製出(chū),比帶角度的(de)刀(dāo)片刀頭強度大,難以損傷,轉位後得到新刀刃的數量多,耐用。不同切(qiē)深時(shí),主偏角(jiǎo) 0° ~90°,切削負荷逐漸增大,能在各個方向上切削(xuē)軌跡過渡區域,加工(gōng)表麵平滑,可為精加工留下小而較均(jun1)勻的加工餘量。

圓形刀片比一般(bān)帶圓弧頭刀片的圓弧半徑大,為達到較好的(de)表麵粗糙度就要采用更大的(de)進給量 f,即可以更(gèng)高效率完成加(jiā)工,刀杆中(zhōng)心可通冷(lěng)卻液(yè),加工(gōng)此(cǐ)模具切削速度 160m/min,進(jìn)給速度 2400mm/min,刀片材料和塗層也是VP15TF。半精加工(gōng)采用同前的 SRM2(R10)球頭立銑刀,切削速度 160m/min, 進給速度200mm / min; 精加工也采用了 SRF 型(R =8)球頭立銑刀,切削速度 200m/min, 進給(gěi)速度1000mm/min。較小型麵的細部和較深部的精加工,采用(yòng)整體錐形 4 刃球頭立銑刀 VC4STB(R4)( 切 削 速 度 190m/min, 進 給 速 度 3000mm/min)和 2 刃長頸球頭立銑刀 VC2XLB(切削速度 125m/min,進給速度 1000mm/min)。模具材料淬硬後硬度很高,以上立銑刀所選擇采用的材料和塗層能順利滿(mǎn)足加工需求。

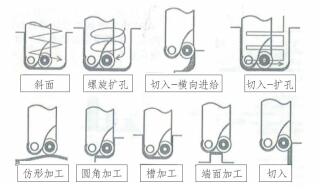

(3)連杆鍛造模具(見圖 9)的材料(liào)為模具鋼 SKD61( 相 當 40CrMoV5), 硬 度 HRC50,粗加工和半精(jīng)加工(gōng)采用 ARX 型立銑刀,直徑和刃數僅為 Ф10mm 和 2 刃,切削速度 80m/min,進給速度 800mm/min。本例立銑刀兩圓形刀片相切構成中心刃,這樣刀具一次(cì)安裝可以進行如圖 10 所(suǒ)示的多種(zhǒng)表麵加工,甚至(zhì)全部加工,各表麵(miàn)的相互位置精度高。

圖 9 連杆鍛造模具

圖 10 ARX 型圓弧頭立銑刀可實現的加工

半(bàn)精加工采用 SRF 型球頭立銑刀(R8)(切削速度 100m/min,進給速度1200mm/min)和整(zhěng)體(tǐ)式 VCPSRB 型(xíng) Ф12R4 圓弧頭立銑刀,圓弧精度可達 R±0.01mm,切削速度 250m/min,進給(gěi)速度 2600mm/min ;精(jīng)加工則采用整(zhěng)體球頭立銑刀 VF2SB(R3)和 VFSB(R1)立銑刀,材料是超微粒硬質(zhì)合金基礎上加耐磨性、耐熱(rè)性很高的單相納米結(jié)晶(Al,Ti)N 塗層,二者切削速度分別 250m/min 和(hé) 200m/min,進給速度分別(bié) 2600mm/min 和 3800mm/min,壽(shòu)命長,

精度(dù)高,能順利(lì)加工淬硬材料。

4. 結束語

模具加工前要明確了解模具實際具體(tǐ)形狀和加工技術(shù)要求,由於型腔多采用圓弧頭和球頭立銑刀,為了保證加工精度,提高加工效率和經濟性,要合理地分工選用圓(yuán)弧頭和球頭立銑刀,充分發揮它們各自的長處和優點,要依據被加工模具材料(liào)的機械(xiè)性能,合理(lǐ)選擇立銑刀(dāo)的材料和塗層,並合理充分(fèn)發揮多功能立銑刀的切削效能,保證各型麵間相互位置精度。

尺寸和(hé)形狀(zhuàng)精度要求(qiú)高的型麵,在各加工階段應分別選擇不同精(jīng)度的立銑刀,要(yào)求高精(jīng)度(dù)加工時,較(jiào)小的型麵可采用整體高精度立銑刀,較大的可采用裝高精度可換(huàn)單刀片或(huò)刀頭的球(qiú)頭圓弧頭立銑刀,並選用相應的斷屑槽(cáo)。

投(tóu)稿箱(xiāng):

如果您有(yǒu)機床行業、企業相關新聞(wén)稿(gǎo)件發表(biǎo),或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有(yǒu)機床行業、企業相關新聞(wén)稿(gǎo)件發表(biǎo),或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更(gèng)多(duō)相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機(jī)床產(chǎn)量數據

- 2024年11月(yuè) 分地區金屬切(qiē)削機床(chuáng)產量數據

- 2024年11月 軸承出(chū)口情況

- 2024年11月(yuè) 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產(chǎn)量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新(xīn)能(néng)源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬(shǔ)切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新(xīn)能源汽車產量數據(jù)

- 2028年8月 基本型乘(chéng)用車(chē)(轎車)產量數據