摘 要:本文以南京緯三路過江通道(dào)項目工程為依(yī)托,在14.93m 泥(ní)水平衡盾構(gòu)機上設計了刀盤伸(shēn)縮機構及多切削模式刀盤以應對複雜地質條件,經實際(jì)工程應用證明該設(shè)計思(sī)路(lù)的正確(què)性,有效的解決了(le)盾(dùn)構機通過枯木區刀盤卡死及減少複合地層中長距離帶壓換刀掘進(jìn)次數的(de)難題。

關鍵詞:泥水平衡 盾構機 刀盤伸縮 切削模式刀(dāo)盤

除南京緯三路過江通道工(gōng)程外(wài),目前我(wǒ)國累計已(yǐ)完工的(de)管片外徑超過14m 的超大斷麵(miàn)隧道有南京緯(wěi)七路長江隧道(dào)[1]、上(shàng)海長江(jiāng)隧道[2]、杭州錢江隧道[3] 等7 條隧道,均為粘土、砂卵石(shí)等軟土地質,施工用盾構(gòu)機設備(bèi)均為進口品牌。而對於更為複雜的穿江隧道,如南京緯三路長江隧道,掘進過(guò)程中(zhōng)需要穿越粘土、砂卵石、岩石、淤泥、上(shàng)軟下硬等多達8 種以上複合地質,且存在漂木、拋石等不明障礙物,同時還需要麵對淺覆土(tǔ)層(0.5 倍盾構直徑)、高水壓(≥ 7.2ba r)、高石英含量(≥ 60%)、長距離不換刀(dāo)(穿江4km)等挑戰,國際上尚沒有一台成功應用於此類複雜地質的超大斷麵隧道掘進機。本文(wén)以南京緯三路過江通道工程為依托,總結了該超大直徑盾構機刀盤伸縮機構及刀盤結

構設(shè)計(jì)的經驗,為同(tóng)類隧道盾(dùn)構機的設計提(tí)供一定(dìng)的借鑒作用。

1、 工程概況與地質條件

南京市緯三(sān)路(lù)過江通道位於緯七路過江通道下遊5km、南京長江大橋上遊4.5km 處,連接南京主城(chéng)區與浦口(kǒu)新市區中心,是南京(jīng)市“以江為軸,跨(kuà)江發展,呼應上海,輻射周(zhōu)邊”的沿江開發戰略重點工程之一,有(yǒu)利(lì)於改善南京長江大橋交通飽和的現狀。該過江通道工程采用八(bā)車道“X”形隧(suì)道方案,從浦口到定淮門將有兩(liǎng)條隧道“X”形交叉過江,隧道設計為雙層雙向八車道。隧道在江中段采用(yòng)雙(shuāng)層盾構,左右線分離布置兩管,盾構隧道管片外徑為(wéi)14.5m,內設上下層雙(shuāng)向四車道,上層均為北岸至南岸方向,下層均為(wéi)南(nán)岸至北岸方向。隧道N 線(xiàn)( 北(běi)線) 盾構段長3537.8m,隧道S線(xiàn)( 南線(xiàn)) 盾(dùn)構段長4134.8m。

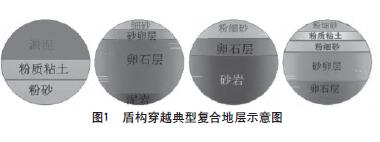

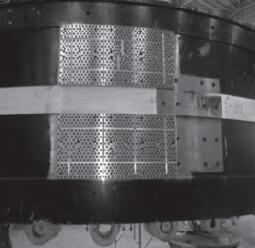

本工程地質條件複雜,隧道斷麵多(duō)為複合地層(céng),岩性上下軟硬不均,差(chà)異較大,主要分為以(yǐ)下四種:①淤泥(ní)、粉質粘土、粉砂地層;②細砂、砂卵石、卵石、泥岩地層(céng);③粉細砂、卵石、砂岩;④粉(fěn)細砂、粉質粘(zhān)土、粉細砂、砂卵石、卵石地層(céng);具體如圖1 所示。其(qí)中砂岩為中風化(huà),最高單軸抗壓強度高達120MPa,石(shí)英含量高達(dá)60%。其中,上部砂卵石,下部砂岩層區(qū)間長約500m。沿線(xiàn)存在漂木、塊石(shí)拋填區等,極易產生湧砂、塌陷;施工水(shuǐ)壓最高達0.72MPa。

2 、刀盤伸縮機構

2.1 刀盤支承方式(shì)的(de)選擇

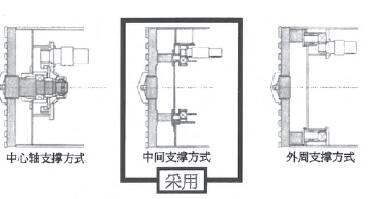

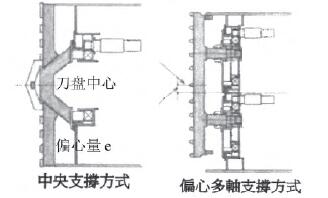

刀盤支撐方式有圖2 所示的5 種支撐方式,本設計方案選用中間支承方式,中(zhōng)間支承方(fāng)式是指(zhǐ)通(tōng)過中間梁來支承刀盤外周(zhōu)側及內(nèi)周側的中間部分的結構,這(zhè)樣可以提高相對於作用(yòng)在刀盤的偏心負載所產生(shēng)的力矩的穩定性。同時,由(yóu)於使用了大口徑軸承,旋轉平穩,這樣土砂密封的可(kě)靠性也將提高。另外,由於旋(xuán)轉(zhuǎn)的刀盤和靜止的中心(xīn)隔板為相對運動,因此卷入土艙內的土砂也不易因粘附(fù)而使泥塊增大。

2.2 刀盤伸縮機構

盾構機在(zài)岩石地層中換刀時,由於刀具已經磨損,導致了刀頂(dǐng)端(duān)距離刀盤麵板(bǎn)的距離縮小,而更換的新刀(dāo)需要把刀(dāo)具安裝(zhuāng)到設計位置(zhì)方可固定,從而導致了更換新刀(dāo)的安裝空間不(bú)夠。傳(chuán)統的(de)辦法是采用鬆動推進油缸或者(zhě)人工去鑿岩石,而鬆動推進油缸的話在(zài)上軟下硬的地層有可能導致前方掌子麵坍塌,人工鑿石頭作(zuò)業效率極低,特別是對超(chāo)大直徑(jìng)盾構機在高水壓條件下,工程風險極大,因此針對(duì)本項目設計了刀盤伸縮機構,可(kě)有(yǒu)效的解決更換新刀的安裝空間問題,縮短了帶壓換刀作(zuò)業時間,提高人身安全。

圖2 刀盤支撐方(fāng)式圖

另外,在地質勘查時,發(fā)現盾構穿越斷麵(miàn)存在著一(yī)百多(duō)米長區域的漂木,可能會纏繞在刀盤上,影響到刀(dāo)具的切削(xuē)。因此,設置功能(néng)還能有效的解決刀盤卡死的現象。

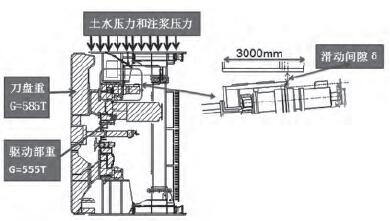

對(duì)於超大(dà)型盾構機,刀盤通過牛(niú)腿(tuǐ)與主驅動連接,形成一個懸臂結構,由於刀盤和(hé)主驅動的總重量高達1100 噸,並且前盾在高埋深的(de)土水壓力及同步注漿壓力的聯合作用下,形成一定的變形量(liàng)作用在主驅動上,如圖3 所示,刀盤將會產生磕頭現象,刀盤在旋轉時將會做橢圓(yuán)運動,從而導致中心回轉接頭的破壞,刀盤上的(de)所有液壓設備將不能(néng)使用。為解決該難題,對前盾上刀盤(pán)驅動安裝基座進行優化設(shè)計,考慮設計一定的預(yù)變(biàn)形量,並通過在主驅動滑(huá)動軸承內測添加超薄墊片來調整間隙如圖4 所示,以抵消變形量,確(què)保刀(dāo)盤在工作時(shí)能與盾構中軸線保持垂直。

圖 3 刀盤伸縮機構受力示意圖

圖4 主驅(qū)動滑動(dòng)麵圖

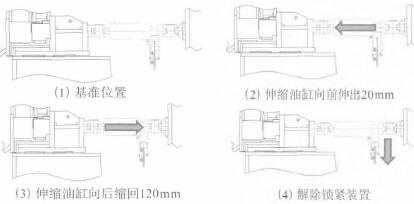

刀盤伸縮是通過在主驅動部後端設計24 組伸縮油缸和鎖緊油缸來實現(xiàn)伸縮功能的,當需使(shǐ)用刀盤伸縮裝置時,通過伸縮油缸把刀盤主驅動連同刀盤一起伸出或縮回,刀盤伸縮機構的工(gōng)作流程如5 所示,首先通過伸縮油缸把刀盤連同驅動部一起向前開挖推進20mm,對章子麵通過(guò)泥水或者氣壓(yā)維持掌子麵的穩定後,把(bǎ)刀盤向後縮回120mm,鎖(suǒ)緊油缸鎖緊放置刀盤鬆動,待作業完成後(hòu),解除鎖緊裝置,將(jiāng)主驅動連同刀盤一起向前推進120mm,鎖緊油缸回位鎖緊後,通(tōng)過(guò)伸縮油(yóu)缸把驅(qū)動(dòng)部連同刀盤一起向後拉回20mm 複位。

圖5 刀盤伸縮機構工作流程圖

3 、刀盤設計(jì)

3.1 刀具的選擇和布置

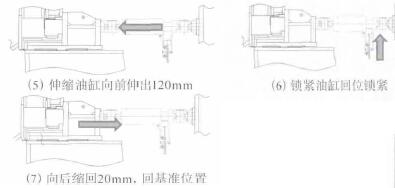

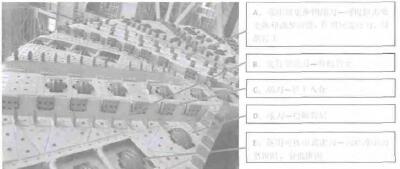

設置常壓可更換式切削刀,除(chú)了滿足常壓更換切削刀的要求外,另外可以通過調整其高度來解決其在(zài)砂土地(dì)層和岩石地層不同刀具高低(dī)差的使用效果。即:盾構(gòu)機始發段為軟土地層,當盾(dùn)構機在軟土地(dì)層中施(shī)工時,調整可更換式切削刀的高度,使其與先行刀為一個高度,高出滾刀一定的高度,通過該種方式可以有效的防止滾(gǔn)刀在軟土地層中偏磨(mó),同(tóng)時也使先(xiān)行刀起到(dào)了鬆土和常壓可更換式切削(xuē)刀切削的(de)作用。當進入岩石地層時,此時,先行刀已經磨損,調整(zhěng)常壓可更換式切(qiē)削刀的高度,使滾刀起到了滾壓破岩、切(qiē)削刀刮岩屑的作用,如圖6 所示。

圖6 不同地層條件下切削模式的選擇圖

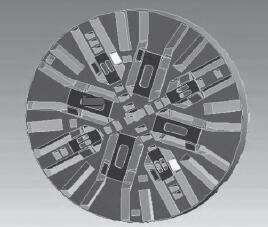

3.2 刀盤結構設計及不同刀具的布(bù)置(zhì)區域

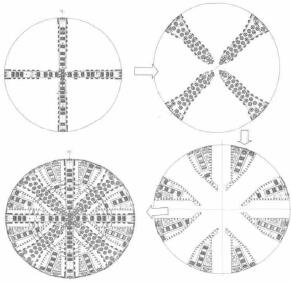

綜合以上要求,刀盤主輻條為十字交叉型結構,布置固定式滾刀和超挖滾刀;刀盤副(fù)輻條布置常壓可更換(huàn)式切削刀,可通過設置在主驅動(dòng)上的常壓艙經牛腿進入到刀盤常壓艙;在主輻條和副輻條(tiáo)之(zhī)間設置類似於叉子狀的輻條以布置備用可推出式滾刀和先行貝殼(ké)刀。具體刀具布置分區如圖7 所示,刀盤刀具布置及作用如圖8 所示:

圖7 刀(dāo)盤結構基(jī)本組(zǔ)成及(jí)刀具布置分區圖

圖8 刀盤刀具配置及作(zuò)用圖

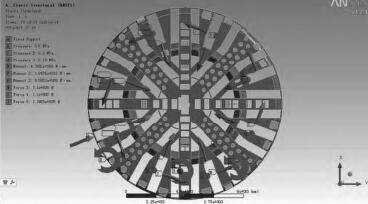

圖9 FEM模型圖

3.3 有限元模型的建立

載荷(hé)條件考慮前麵載荷工(gōng)況(kuàng)、偏載荷工況、土質(zhì)工況、岩石條件固定刀具載荷工況、岩石條件可伸(shēn)縮刀具載荷工況這5 種工況。

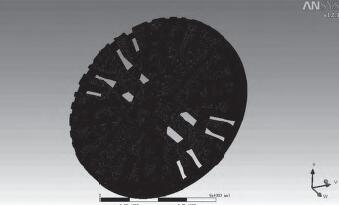

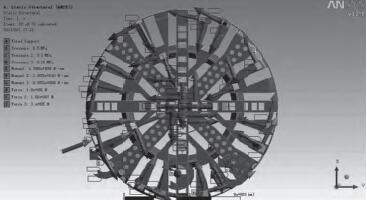

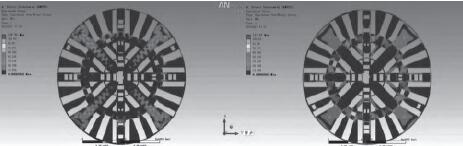

工況1、工況2 模(mó)型如圖(tú)9 所示:工(gōng)況3、工況4、工況5 模型如圖10 所示:

圖(tú)10 有限元模(mó)型圖

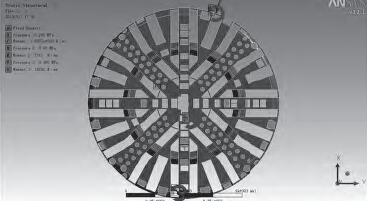

3.4 材料參(cān)數的設計

3.5 網格劃分

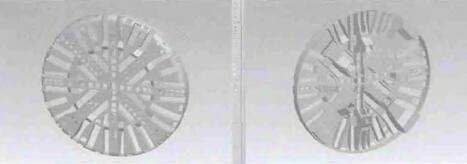

采用默認的(de)網格劃分方式,設定刀(dāo)盤部分單元(yuán)尺寸為30mm,共劃分單(dān)元數3153537,節點數5546360。網格劃分模型如(rú)圖11 所(suǒ)示。

圖11 網格劃分圖(tú)

圖12 工況3載荷設置圖

圖13 工況4載荷設(shè)置圖

圖14 工況(kuàng)5載荷設置圖

3.6 載荷設置

(1) 工況(kuàng)1 :前麵(miàn)載荷工況。

T:刀盤扭矩(jǔ)( 常用) 36,585 kN ;

Fd :滾刀載荷(常用(yòng)) 250 kN/ 把(bǎ);

F :前麵負荷(Fc + Fe)= 0.305×Ft 42,538 kN。

(2) 工況2 :偏載荷工況。

圖10 有限元模型圖

P 垂直:垂直(zhí)壓強(qiáng) 0.6MPa ;

P水(shuǐ)平:水平壓強(qiáng) 0.3MPa ;

P 背麵:背麵壓強 0.18 MPa ;

T:刀盤扭矩36,585 kNm ;

T垂直(zhí):垂直扭(niǔ)矩 4390.2kNm ;

T水平:水哦扭矩 10975.5kNm ;

T背麵(miàn):背麵(miàn)扭矩 6585.3kNm 。

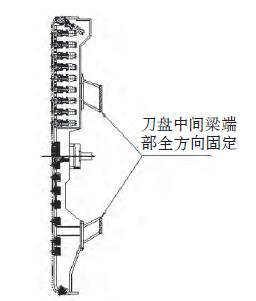

3.7 約束設置

(1) 工況1、工況(kuàng)2 約束條(tiáo)件:在刀盤中間(jiān)梁端部(bù)全方向固定( 圖(tú)15)。

圖15 約束條(tiáo)件圖

(2) 工況3 ~ 5 約束條件:刀盤背麵牛腿連接部分進(jìn)行固定約束( 圖16)。

圖16 約束條件圖

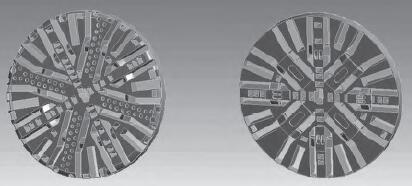

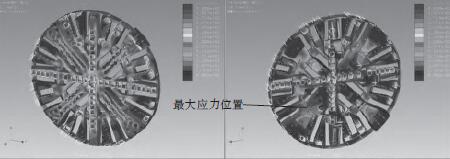

3.8 不同工況下的解析結果

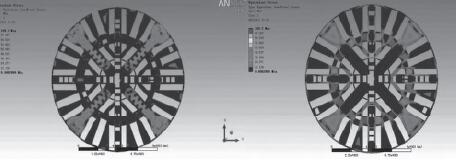

工況1、工況2 用FEM 分析得到刀(dāo)盤(pán)強度計(jì)算的結果,工(gōng)況(kuàng)3、工況4、工況5 用ansys workbench 分析得到刀盤強度計算的結果,最(zuì)大應(yīng)力及最大變型如下所(suǒ)示。

使用的材料是Q345B,屈服點為275N/mm2。以下(xià)是確(què)定的材料許(xǔ)用(yòng)應力。長期許用應力:屈服(fú)點/1.5 的情況(kuàng)下, 則為275/1.5=183N/mm2。短(duǎn)期許用(yòng)應力:長期許用應力增(zēng)加50%, 則(zé)為275N/mm2。隻考(kǎo)慮前麵負荷的工(gōng)況1 的許用應力(lì)即為長期(qī)許用應力,而考慮偏負重的工況(kuàng)2 的(de)許用應(yīng)力為短期許用應力。

(1)前麵載荷工況。

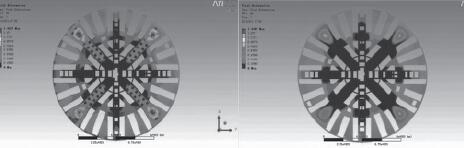

提(tí)取刀盤的等效應力雲(yún)圖、總應變圖,如圖17 和圖18 所示(應力200N/mm2 以上用紅色(sè)表示)。最大應力 σmax=160MPa,最大(dà)變形σmax=7.37mm。

(2)偏載工況。

提取刀盤的等效應力雲圖、總變形圖,如圖19 和圖20 所示(shì) ( 應力300N/mm2 以上用紅色表示(shì))。最大(dà)應力σmax=240MPa,最大變形σmax=11.1mm。

圖17 工況1 刀盤應力圖

圖18 工況1 刀盤總變形(xíng)圖

圖19 工況2刀盤(pán)應力圖

圖20 工況2刀(dāo)盤變形圖

圖21 工況3 刀盤(pán)等效應(yīng)力雲圖

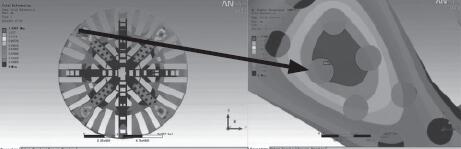

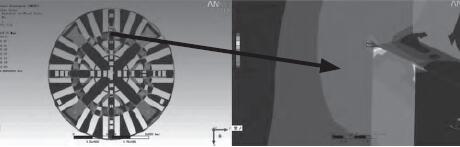

(3)土質工(gōng)況。

提取刀盤的等效應力雲圖、總(zǒng)變形圖,如圖21、圖22、圖23 和圖24 所示。最σmax=109MPa,最大變形σmax=1.44mm。

圖22 局(jú)部最大等效(xiào)應力圖

圖23 工況3 刀盤總變(biàn)形(xíng)圖

圖24 刀盤局部(bù)變(biàn)形圖

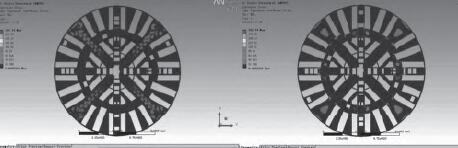

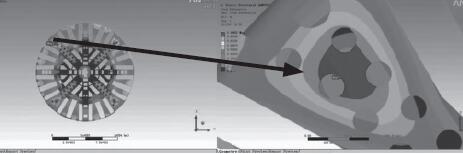

(4)岩石條件下固定(dìng)刀具。

提取刀盤的(de)等效(xiào)應力雲圖、總變形圖,如圖25、圖26、圖27 和圖28 所(suǒ)示。最大應力σmax=191MPa,最大變形σmax=1.05mm。

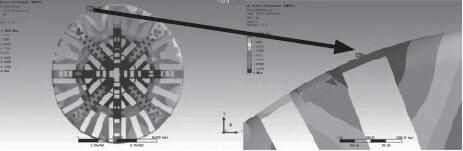

(5)岩石條件下可伸縮刀具。

圖25 工況4刀盤等效應力雲圖

圖26 工況4局部等效應力雲圖

提取刀盤的等效應力雲(yún)圖(tú)、總變形圖,如圖29、圖30、圖(tú)31 和(hé)圖32 所示。最大應力σmax=118MPa,最大變形σmax=1.29mm 。

圖27 工況4 刀盤總變形圖

圖28 刀盤局部變形圖

圖29 工況5刀盤等效應力雲(yún)圖

圖30 工況5局部等效應力雲圖

圖31 工況5刀盤(pán)總(zǒng)變形圖

圖(tú)32 刀盤局部變形圖

圖33 盾構機穿(chuān)越不同地層的排渣情況(kuàng)圖

圖34 盾(dùn)構機排出的拋石和鋼筋圖

圖35 盾(dùn)構(gòu)穿越(yuè)漂木區域所排出的枯木圖

圖36 完成掘進的盾(dùn)構機刀盤刀具情況(kuàng)圖

各工況下,刀盤(pán)靜力分析的等效(xiào)應力及變形如表1 所示:從上述有限元分析可以看出:

(a)最大等(děng)效應力分(fèn)布的地方是(shì)支撐筋與麵(miàn)板連接(jiē)的拐角處,由於存在尖角,故出現應力集中。且去刨除應力集中最大處,大部分(fèn)等效應力都在25MPa 左右。應力相對最(zuì)大值出現在先行刀麵板處。

(b)刀盤的變形大小是由刀盤中心部位向邊緣漸變的,越靠近邊緣部位刀盤(pán)的變形越大,邊緣處則出現最大變形。這(zhè)是由於(yú)在中心部位有牛(niú)腿的支撐作用存在,刀盤受

到壓力與(yǔ)扭矩作用,而在邊緣處,刀盤則是彎扭組合變形,由於刀盤材(cái)料的抗彎抗壓強度不同,導致刀盤的變(biàn)形差異。

(c)最大變形幾乎全部分布在整個刀(dāo)盤側麵上。同時在刀盤的中心部位的(de)變形也比較大,特別是(shì)工況4 下,中心滾刀刀座的地方出現了最大變形(xíng)。說明了牛(niú)腿的位置離

刀盤的邊緣稍微遠一些。

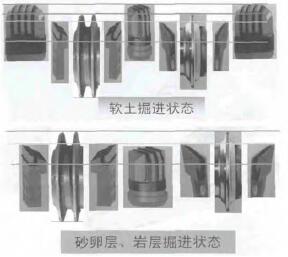

4 、實際應用效果

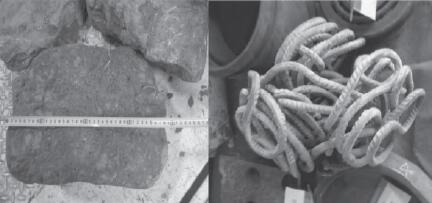

盾構機在4135m 的掘進過程中,順利(lì)穿越(yuè)了淤泥(ní)、粉細砂、粉(fěn)質粘土、粉細砂、砂卵(luǎn)石、卵(luǎn)石、泥岩、砂岩等多種地層,所排出的渣土如圖33 所示,並且在掘進過(guò)程中順利排出了直徑達400mm 的拋填石(shí)和鋼筋,如圖34 所示。

表1 刀盤(pán)強度分析結果表

盾構(gòu)機在283 環起多次遇到樹木, 推力從140000kN 上升到186375kN,扭矩從18500kN/m 上升(shēng)到23414kN/m,推(tuī)進速(sù)度從45mm/min下降(jiàng)至2~4mm/min。運用刀盤伸縮(suō)機(jī)構、泥水衝洗係(xì)統,順利解決刀盤被樹木卡住(zhù)情況,首次采用盾構機挖(wā)掘樹木區域達百米,改變了以往(wǎng)地麵(miàn)處理的方法,提高了工作效率,降低了施工風險(xiǎn)。所排出的枯木如(rú)圖35 所示。

在整個施工(gōng)過程中達到了最大日掘進13 環、拚裝12 環及最大單月掘進476m 的超大直徑盾構機(jī)的掘進記錄。通過不同刀具的(de)組合(hé)首次實現了在(zài)石英含量高的砂卵(luǎn)石、粘土地質條件下連續掘進2580m 沒有更換刀具,圖36 為完成掘進後的刀盤刀具情況。

如果(guǒ)您有機床行業、企業(yè)相關新聞稿件發表,或進行資訊合作,歡迎聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數(shù)據

- 2024年11月(yuè) 分地區金屬切削(xuē)機床產量數據

- 2024年11月 軸(zhóu)承出口情況

- 2024年11月 基本型乘用車(轎車(chē))產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源(yuán)汽車銷量情況

- 2024年10月 新能源汽車(chē)產量數據(jù)

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機(jī)床產量數據

- 2024年10月(yuè) 金(jīn)屬切削機床(chuáng)產量數據

- 2024年9月 新能源汽車(chē)銷量情況

- 2024年8月(yuè) 新能源汽車產量(liàng)數據

- 2028年8月 基本型乘用車(轎(jiào)車)產量數據