上(shàng)海, 2017 年 07 月 - 失控的振動會給金屬切削帶來(lái)諸多問(wèn)題。在切削過程中,不斷變化的力(lì)會引起振動和刀具顫振,進(jìn)而導致零件表麵質(zhì)量下降、磨損加快或刀具斷裂,並且會損壞機床組件。此外,產品設計(jì)也趨向於(yú)引發振動。為了提高產(chǎn)品強(qiáng)度(dù)並(bìng)降低裝配成本,製造商們越來越多地使用(yòng)整體工件來加工(gōng)零(líng)件。為了加工零件內部的特征,刀具需要(yào)進入較深的腔體,而加(jiā)長的刀具長度會加劇振動。如果通過降(jiàng)低切削參數來減小振動,則會降低生產率(lǜ)並增加製造成本。

在眾多控(kòng)製振動的方法中,最主要的(de)方法是被動式動態(tài)減振係統,它利用調諧質量減振器概念來吸收振動,防止振動進一步擴散並最終破壞加工過(guò)程。

振動是一個常見問題

所有行業部門都(dōu)認為過度振動是一種(zhǒng)破壞性工況。重複的操作和/或外力會產生同一種運動,這會(huì)在機器、建築物或橋梁中產生共振,並且會發展到危險的(de)地步。製(zhì)造(zào)商和建築商通常采用調諧質量減振器概念來克服振動。調諧質量減振器是一(yī)個懸浮在機器(qì)或結(jié)構內部的部件,用(yòng)於與(yǔ)多餘的振動形成(chéng)反相共振,吸收(shōu)能(néng)量,並最大限度地減少振(zhèn)動。

金(jīn)屬切削中的振動

在金屬切削過程中,刀具在產生切屑時會形成持續(xù)改變的切削力,因此會造成振動。在斷續的銑削工藝中,隨著切屑的形成和斷裂,刀杆(gǎn)周期性地加載和卸載,因此會(huì)形成十分(fèn)明顯的間歇(xiē)切削力。在車削工(gōng)藝中,這種情況同樣存在(zài)。

控製(zhì)金屬切削過程中振動的被動方法包括最大限(xiàn)度地(dì)增強加工係統中各元(yuán)件的剛性。為了限製不(bú)必要的(de)運動,可以采用堅固的結構元件建造機床,使其更大、更(gèng)重,並且填充混凝土或其他減振材(cái)料。從工件的角(jiǎo)度來看,薄(báo)壁零件和那些沒有支撐的(de)零件在加工時容易(yì)產生振動。在一定程度上,零件經過(guò)重新設計(jì)可以提高剛性。然而,這種設計變更往(wǎng)往會增加(jiā)重量並影響產品性能。

對於切削刀(dāo)具來說,控製振動的被動方(fāng)法(fǎ)包括使用更(gèng)短、更具剛性(xìng)的刀具以及使用(yòng)堅硬的硬質合金刀柄代(dài)替代(dài)鋼質刀柄。

控製刀具振動的被動式(shì)動態方(fāng)法包括采(cǎi)用調諧質量(liàng)減振器。山高 Steadyline 係統采用預調諧(xié)減振器,包括通過徑向減(jiǎn)振元件懸(xuán)浮在刀杆內部的、由高密度材(cái)料(liào)(以減少其整體尺(chǐ)寸)製成的減振器塊。當振動被切削刀具傳輸到杆體時,減振器會(huì)立即吸收振動。

傳統刀具:振動沿著機床主軸擴散

018636_HQ_ILL_Steadyline_turning_boring_bars_60_80_anti_vib_redline_CMYK

被動式動態減振(zhèn)刀具:減振(zhèn)器會在振(zhèn)動沿著主軸擴散(sàn)之前將其吸收

018635_HQ_ILL_Steadyline_turning_boring_bars_60_80_anti_vib_greenline_CMYK

在進行典型的長懸伸(shēn)加工時,Steadyline 係統使生(shēng)產效率至少(shǎo)達到非減振刀具的兩倍,同時還能(néng)改(gǎi)善零(líng)件表麵粗糙度、延長(zhǎng)刀具使用壽命(mìng),並且可降低機床的(de)應力。被(bèi)動式動態(tài)減振技術可以使某些應用得以實現,例如使用長徑比(bǐ)達到 10 倍的刀(dāo)具;如果(guǒ)不采用被動式動態減振技術,即使在最小的加工參數下也無法使用此類刀具。

012479_HQ_IMG_Steadyline_Application

被動式動態減振(zhèn)工作原(yuán)理

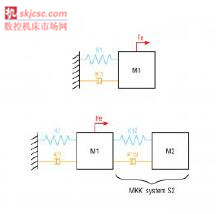

圖 1 和圖 2 說明了 Steadyline 被(bèi)動式動態振動控製係統的工作原(yuán)理。在圖 1 中,傳統整體式刀柄的減振(zhèn)屬性(xìng)包括刀柄的質量 (M1)、剛性(xìng) (K1) 及其固有的減振特性 (K’1)。這些屬性組合在一起構成 MKK' 係統。在切削過程中,切削力 Fe 在刀柄中產生運動(振動(dòng))。

在 Steadyline 係統(tǒng)(圖 2)中,增加了第二個 MKK' 係統的減振屬性,即質量(liàng) M2、剛性 K12 和密度K’12。MKK' 係統 S2 可以處理(lǐ)與原始 MKK' 係統相同的(de)固(gù)有頻率,並且與多(duō)餘的振動形成反相共振(zhèn),因此可以吸(xī)收能(néng)量並減少振動。

HQ_ILL_Steadyline_MKK_schema

在 Steadyline 係統中,減振器安裝(zhuāng)在(zài)刀杆前部撓曲變形最大的部位,當振動從切削刃傳遞至刀杆主體時,減振器能(néng)夠立(lì)即阻止振動。此外,Steadyline 係統還包括短小緊湊的 GL 切削刀頭,該刀頭可將切削刃靠近(jìn)減振(zhèn)器放置,從而實現最佳減振效果。Steadyline 係統的應用非常廣泛,特別適用於銑削(輪(lún)廓銑、型腔(qiāng)銑、槽銑)、車削、粗鏜和精(jīng)鏜。

應用對比

對難加工的 42CrMo4 鋼的鏜削案(àn)例可反映Steadyline 係統減振效(xiào)果。在該示例中,一個直徑為 105.8 mm的圓柱孔將通過五次鏜削(切削深度從 3 mm 逐步減少至 0 mm)被擴大到直徑為 129 mm 的錐孔(kǒng)。所采用的刀杆直徑為 80 mm,初始切削(xuē)長度為 600 mm,這(zhè)表示刀具的長徑比為 7.5。粗鏜采用 0.3 mm/轉的進給(gěi)量,並且切削速(sù)度為 157 m/分鍾(zhōng)。在完成粗鏜後,通(tōng)過(guò)半(bàn)精加工方式(shì)最終達到(dào) 130 mm 直徑,采用 0.5 mm的切削深度、0.2 mm/轉的進給量和 200 m/分鍾的(de)切削速度。盡管工件未使用 Steadyline 刀杆(gǎn)的全轉速能力,但憑借 Steadyline 被動式動態振動控製係(xì)統,加工時間從 12 小時(shí)縮短為 2 小時(減少 80% 以上)。

為了直觀展現 Steadyline 係統在側銑加工中的優勢,我們對 1.1206 CK50 鋼進行側銑。在這項加工中,采用不具備被動式動(dòng)態振(zhèn)動控製功(gōng)能的 Combimaster 銑刀刀柄以及直徑為(wéi) 20 mm 的刀具,切削速度為 312m/分鍾,進給量為 0.3 mm/齒(chǐ),並(bìng)且切削(xuē)深度為 0.9 mm。當使用同一款采用 Steadyline係統的刀具,並且采用相同的切削速度和進給量時,切削深度可增加至 2.2 mm(多達 2.3倍),並且消除了多餘振動(dòng)。

012099_HQ_IMG_Steadyline_milling_gearbox

結論

被動式動態振動控製係統主要(yào)麵向石油天然氣、發電和航空航天客戶的設備製造商,因為所有這些行業部門都會定期處理一些需(xū)要(yào)使用加長刀具的大型複(fù)雜零件。此外,這(zhè)類零件通常由難加工的堅硬合金製成,因此會產生可引發振(zhèn)動的強(qiáng)大切削力(lì)。然而,顯而易見的是,幾乎每一家製(zhì)造商都會麵臨需要借助(zhù) Steadyline 刀柄係統的特定應用場合,通過其減振性能來擴展自身的加工能力、提高生(shēng)產率並(bìng)降低成本。

(附注)

Steadyline 硬件、安裝和應用注意事項

硬件細節

Steadyline 被動式動態振動控製係統包括綜合全麵的(de)適用(yòng)於銑(xǐ)削、車削和鏜削應用的硬件選項,可以靈活組裝以滿足各(gè)種不同的生產要求。

019534_Aufnahme-0083

車削刀柄(bǐng)係統可用於車削和鏜削,包括 7 種刀杆直徑尺寸(cùn):32 mm、40 mm、50 mm、60 mm、80 mm、2.5"和 3.0"。可為每種直徑提供三種(zhǒng)刀柄長度 – 6xD、8xD 和 10xD,並且提供了眾(zhòng)多機床側連接。其中(zhōng)包括適用於 32 mm 至 80 mm(公製)和 1.25" 到 3"(英製)尺寸的圓柱(zhù)柄(bǐng),以及 Seco-Capto 側固柄和 HSK-T/A。直(zhí)徑等於或小於 50 mm 的刀杆可以直接使用(yòng)緊湊型 GL 刀頭,它具(jù)有精確的(de)多麵連接,通過(guò)便捷的螺母係(xì)統進(jìn)行(háng)固定。

直徑等於或大於 60 mm 的(de)刀杆采用由四個 Graflex 螺釘鎖定的 BA 連接,允許 0 /180 定位。這些大型刀杆可以與“BA 至 GL”接(jiē)頭和緊湊型 GL50 刀頭(tóu)配合用於車削,並與定製的 BA 鏜頭配合用於鏜削。GL 刀頭適用於粗(cū)鏜和精鏜應用,並且適用於采用右車(chē)刀和左車刀的車削(xuē)應用。提供(gòng)了用於(yú)粗加工的負角刀片、用於精(jīng)加工的正角刀(dāo)片以(yǐ)及用於螺紋加工、割槽和切斷的刀片(piàn)。

除了廣泛的標(biāo)準刀具選項外,山高還提供各種定製解決方案,例如帶有多個切削刃的刀杆和用於特殊應用的極長刀杆(超過兩米(mǐ))。

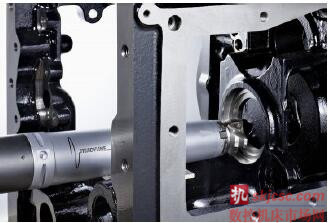

GL 連(lián)接(jiē)

012251_HQ_IMG_GL_connection_1

BA 連接

018295_HQ_IMG_Steadyline_BA%2BAdapter%2BHead

對於銑削應用,Steadyline 振(zhèn)動(dòng)控製配置提供了 Combimaster 可換刀頭銑刀(適用於直徑 20 mm 至 40 mm的(de)銑刀)和(hé)麵銑刀柄(適用於(yú)直徑(jìng) 40 mm 至 160 mm 的刀具)。無論是 Combimaster 還是麵銑刀柄,均可(kě)使用眾多刀片類型,適用於方肩銑、仿形銑、立銑、麵銑、插銑和三麵刃銑,以及輪廓銑和螺旋插補銑。刀體通過錐形增強的圓柱形最大限度地提升(shēng)了剛性,可在重型加工應用中(zhōng)實現高度(dù)的靜態和動態穩定性。可為銑削刀柄(bǐng)提供 Seco-Capto 側固式、HSK-A、BT、CAT 和 DIN(包括錐麵型)機床側連接。

此外,為銑削應用場合提供的定製刀(dāo)柄還包括熱脹夾緊(jǐn)係統、專用夾頭等特(tè)殊組件。

刀具(jù)安裝指南

Steadyline 刀(dāo)具基本上是“即插即用”:內置減振係(xì)統隨時可用,不需進一步的準備。為了達到最佳效果,刀(dāo)杆必須直接安裝在機(jī)床上,而不使用中間接長杆或變徑(jìng)套。在機床上安裝刀具時,建議采用 Seco-Capto 係統,因(yīn)為它具有出色的剛性、同步錐麵和平麵接觸以及(jí)高度(dù)的抗彎(wān)曲能力,能夠最大限度地提高切削刃的定位精度。無法選擇 Seco-Capto 時,山高建議采用安裝在分離式鏜杆刀柄中的圓柱型刀(dāo)杆,至少應插入到(dào) 4xD 處(由刀(dāo)杆上的第二行標記)。

應用提示

Steadyline 刀柄(bǐng)係統有一些需要特別注意(yì)的應用事項。當直接使用被動式動態 Steadyline 刀杆來更換傳統刀杆時,可能(néng)需要提高切削參數以(yǐ)產生足以(yǐ)觸發係統減振響應的(de)振動。此外,在長懸伸應用中,刀杆可能彎曲但不會振動,因此會加工出比編程值小的直徑。可將加工操作分成三(sān)個輕型切削步驟,從而消除彎曲並產生指定的直徑。值得注意的是,相對於刀(dāo)杆直徑,最小(xiǎo)加工直徑必須足夠大,以便正確排屑。正確地考慮排屑非常關鍵,尤其是在加工小(xiǎo)而深的孔時。建議使用冷卻液來幫助排屑,並(bìng)盡(jìn)量減少熱量傳(chuán)遞至(zhì)對溫度敏感的刀杆上。

作者:Pierre Zunino 產品經理 Yannick Groll 研(yán)發工程師

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作(zuò),歡迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切(qiē)削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎(jiào)車)產量數據

- 2024年11月 新能(néng)源汽車產量數據

- 2024年11月(yuè) 新能源汽車銷量情況

- 2024年10月 新能源汽(qì)車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產(chǎn)量數據(jù)

- 2024年10月 金(jīn)屬切削機床產(chǎn)量數據

- 2024年(nián)9月(yuè) 新能源汽車銷量情況(kuàng)

- 2024年8月 新能源(yuán)汽車產量數據

- 2028年8月(yuè) 基(jī)本型乘用車(轎車)產(chǎn)量數據

- 機械加工過程圖示

- 判斷一(yī)台加工中心精度的幾種辦法

- 中走絲線切割機床(chuáng)的發展趨勢

- 國產(chǎn)數控係統和數控機床何(hé)去何從?

- 中國的技術(shù)工人都(dōu)去哪裏了?

- 機械(xiè)老板做(zuò)了十多年,為何還是小作坊?

- 機械行業最新自殺性營銷,害人害己!不倒閉才

- 製造業大逃亡

- 智能時代,少談點智(zhì)造,多談(tán)點製造

- 現(xiàn)實麵前(qián),國人沉默。製造業(yè)的騰飛,要從機床(chuáng)

- 一文(wén)搞懂數控車床加工刀具補償功(gōng)能

- 車床鑽孔攻螺紋加(jiā)工方(fāng)法及工裝設計

- 傳統鑽削與螺旋銑孔加(jiā)工工藝的區別