數據引發了(le)第(dì)四(sì)次工業革命

2016-10-8 來源:山高 作者:Patrick de Vos

上海, 2016 年 10 月 - 單從加工角度來看,製造業堅持追求在一定時間內以一定的成本生產出正(zhèng)確(què)精加(jiā)工的工件(jiàn),但這種做法已經(jīng)難以為繼。除非出現突破性(xìng)的刀具解決方案,否則隻(zhī)注重提高金屬切除率的傳統方法最多隻能將產(chǎn)量增加幾個百分點。

要想在將來顯著提高(gāo)金屬切削的生產率、質量和(hé)可(kě)靠性,需要仰仗(zhàng)由數據(jù)驅動的第四次製(zhì)造(zào)技術革命。新近(jìn)取(qǔ)得的發展代表著這場漫(màn)長革命的最(zuì)新階段(duàn)。製造業的第一次革命(mìng)使(shǐ)得以家庭為(wéi)基礎的手工製作活動轉變為能夠利(lì)用集中(zhōng)能源為製造機械提供動(dòng)力的工廠生產。機械軸和皮帶將水車或蒸汽產生的(de)動力分配給工廠的機械。接下來,人們(men)又使用了更加便捷、高(gāo)效(xiào)的電能。

最初的工廠(chǎng)逐件生產產品。在第二(èr)次革命中,單件產品生產演變為批量(liàng)生產,產量隨之擴大。裝配線和連續生產線等集成係統的(de)發展以及(jí)自動化加速了同種零件的大批量(liàng)生產。隨著數字化機床控製以及後來的計算機化(huà)控製和自動化的湧現,製造(zào)技術的第三次革命隨之到來(lái),不但實(shí)現了更高的精度和靈活性,還有(yǒu)利(lì)於開展小批量且種類繁雜的零件製造業務。

現在,製造業正在(zài)經曆第四次革(gé)命(在歐洲被稱(chēng)為“工業4.0”),這次革命將當今的數據采(cǎi)集、存儲(chǔ)和共(gòng)享技術(shù)整合到了製造(zào)工藝中。聯網的網絡物理係統會分析正在進行的操作,並(bìng)收集和比(bǐ)較數據以及將信息發送給中央服(fú)務器或雲服務(wù),以(yǐ)便將其與現有的加工模型進行比較。然(rán)後,這些係統(tǒng)利用所得的結果來指導如何調整參數(shù)以優化加(jiā)工工藝。

早期監(jiān)控係(xì)統

數據導向型製造這一概念已經誕生了很長(zhǎng)一段時間。在 20 世紀 80 年代,金屬加工領域的研究人員(yuán)就曾設法製造自適應性(xìng)的刀具監控係統,以測量切削條件、將數據與所設定的工藝標準進行比較並(bìng)在隨後調整加工參數,從而實現工藝的(de)穩定性(xìng)並最大限度減(jiǎn)少意外加工事故的發生。

這些係(xì)統采用傳感器和探針來測量切削力、功率、扭矩、溫度、表麵(miàn)粗糙(cāo)度及聲發射等工藝因素。不幸的是,當時的傳感器(qì)技術非(fēi)常落後,無法(fǎ)提供必要的速度和精度以確保完全有效;計算機的處理速度慢,而且(qiě)需要更大的存儲器來實時處理大量的數據。此外(wài),先進的數據采集和(hé)管理技術在當時也極其昂貴。

這些缺陷(xiàn)導致幾乎不(bú)可能在加工期間調(diào)整參(cān)數。這樣就造成了一種魚和熊(xióng)掌不可(kě)兼得或非此即彼的情況。如果收集(jí)的數據超過所設定的(de)最大限值,加工工藝會直接停止。最大限值是在並未充(chōng)分了解和洞察切削工藝的情況下設定的。除了缺少足夠先(xiān)進的數據處理技術外,還未掌握一個關鍵的概念,那就是在加工工藝的眾多物理現(xiàn)象中,大多數現象—溫度(dù)、力、負載—都並(bìng)非靜態條件,而是不斷變化的(de)動態條件。

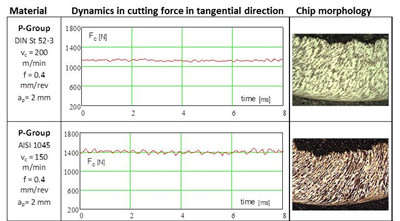

例如(圖 1.1/1.2),某種加工中的切削力的平均值可能達到(dào) 1000 Nm。但在大約一半的時間中,這些力要高於 1000 Nm,並在其餘的(de)時(shí)間內低於這一水平。如果將係統的停機閾值設置為 1000 Nm,當力(lì)看起來(lái)過高時(shí),係統將停止加工。(請注意,這些圖形顯(xiǎn)示的是在 8 微秒內執(zhí)行的測(cè)量,以展示力的變化速度有多快。)在 20 世紀 80 年代是不可能(néng)進行(háng)如此快速的數據處理的(de)。

圖 1.1:HQ_ILL_chip_morphology_cutting_Part1.jpg

現如今,在將近 40 年之後,傳(chuán)感器和(hé)計算機技術在精度、速度和價格方麵都有了很大的(de)改觀。製造工(gōng)藝研發本身曆經四十(shí)個年頭,已經積累了豐富的經驗並能夠非常深入地了解關鍵的加工(gōng)要素。

收集(jí)和關聯加工要素

了解各種工(gōng)藝要素的作用非常重要。事實上,有 80 多種可測量的要素會影(yǐng)響到加工操作(zuò)。實現所有這些要(yào)素的收集、關聯和互動至關重要。如果忽略了某個(gè)要素,可能會造成意外且不可控製的影響。

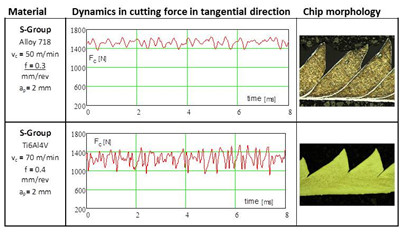

在收集和分析之後,還必須根據每種要素對(duì)加工(gōng)的影響來確定數據的優先順(shùn)序(xù)。很明顯,刀具會產生(shēng)非常重要的影響。在金(jīn)屬切削中,會搭配使(shǐ)用一組生(shēng)產工具:機床、CAM 係統、切(qiē)削刀具、固定和夾緊裝置以及冷卻液,而在工業(yè) 4.0 中,還包括傳感器以及數據檢(jiǎn)索和傳輸係(xì)統(圖 2)。

圖 2:HQ_ILL_Industry4.0_workpiece_milling_.jpg

金屬切削的核心是切削刀(dāo)具與工件的(de)互動。不過,在傳統(tǒng)的(de)加工工(gōng)藝(yì)開發方法中,通常將切削刀(dāo)具放在最後一位去考慮。當製定工件生產計劃時,用戶(hù)通常首先選擇機床,然後是夾具、冷卻係(xì)統和其(qí)他設備(bèi),最後才是切削刀(dāo)具。這就造成了這樣一種情況:切削刀具必須彌補其(qí)他並非最(zuì)佳選擇的工藝要素的不足。

例如,如果選(xuǎn)擇了不太穩定的機床,則需要(yào)使用切削力較小(xiǎo)的切(qiē)削刀具來補償穩定性的不(bú)足。不過,這種刀具在加工特定的(de)工件材料時可(kě)能無法實現最高的生產率。這樣,在最後選(xuǎn)擇切(qiē)削刀具最終會導致製造係統(tǒng)低於正常水平,雖然能夠運(yùn)行得很好,但無法發揮最大潛力。

幸運的是,製造業中(zhōng)的很多(duō)人現在(zài)意識到按相反的順(shùn)序進行選擇更為(wéi)合適。在考慮成品的形(xíng)狀、特性、工件材料和所需的質量(liàng)水平之後,車間應當首先選擇切削刀具。切削刀具,也(yě)就(jiù)是具體的材料和形狀,應當能夠(gòu)實現最高的生產率並滿足具體的加工要求。接下來,在選擇其他工藝要素(sù)時,即可側重於創造(zào)一種環境(jìng),讓切削刀具充分發揮性能。

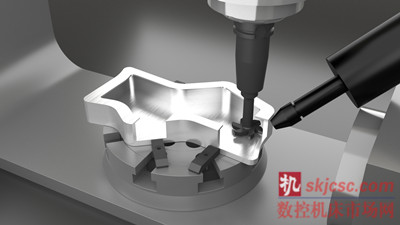

平(píng)衡的加工

車間選(xuǎn)擇了加工工藝要素(sù)之後,必須平衡這些要素之間的互動,以實(shí)現最高的生產率和最低的成本。此外(wài),在加工產(chǎn)量和(hé)成本方麵,製造業還麵臨著一些始終(zhōng)沒(méi)有解決的問題(圖(tú) 3)。

顯而易(yì)見的工藝因(yīn)素包(bāo)括(kuò)刀具性能以及刀具成本和加工成本。隱性成本包括由(yóu)於不可靠的加(jiā)工工藝生產出(chū)質量欠(qiàn)佳或(huò)不合格的零件而產生的成本,還包括導致意外停機時間的(de)成本.

圖 3:HQ_ILL_productivity_quality_cost.jpg

盡管編程和維護等計(jì)劃活動都發生在加工時間以外,但(dàn)其他因素,例如操作員犯錯、刀具破損、工件損壞以及係(xì)統問(wèn)題,都(dōu)會(huì)無謂地導(dǎo)致加工時間變長、成本增加。在損失的時間中,切削刀具隻占很小的比(bǐ)例(lì),工件材料和(hé)工藝異常情況也是如此。工作人員和係統耗費的時間所占據的比例要(yào)高出許多。

工業 4.0 非常重(chóng)視數字化數據采集、互聯網和雲存儲,但這些(xiē)元素隻是解決方案的一部(bù)分。最後,必須分析所收集的數據並製作物理模型或示意圖,以說明存(cún)在問題的工藝。

在網絡物(wù)理係統中,會將所收集的數(shù)據與(yǔ)示意圖進行比較,係統會生成反(fǎn)饋以執(zhí)行工藝修改,從而產(chǎn)生所需的結果(guǒ)。工藝控製由工作人員以及能夠在很短的時間內實時分析數據(jù)並將其與模型進行比較的計算機共同完成(chéng)。

因此,采用雲存儲技術的(de)模型必須準(zhǔn)確說明加工(gōng)要素。要製作這樣一個模型,需要充分(fèn)了解(jiě)加工。不幸的(de)是,加(jiā)工代表(biǎo)著一種很難準(zhǔn)確描述的現實情(qíng)況。例如,模型必須能夠識別工件材料的動態(tài)屬性,因為工件硬度的變化(huà)會(huì)產生不同的切削力。不過,要測量(liàng)每個工件的硬度是(shì)不可能的。在某些情況下,工件的硬度可能比材(cái)料的標稱硬度高 10%,導(dǎo)致切削力也要高 10%。

保持人工控製

為了(le)解決這一(yī)工藝控製難題,需要在解決方案(àn)中建立一個既能夠在加工期間學習,也能夠自行修正以便(biàn)越來越(yuè)準確地說(shuō)明工藝的模型。不過現在的技術還沒有發展到這種程度。

因此,製(zhì)造(zào)工程師必須知(zhī)道如何設計(jì)和製作模型,以(yǐ)確定它是否能夠為管理切削工藝奠定堅(jiān)實(shí)的基礎。隨後(hòu),如果通過模(mó)型與切削參數進行的互動而選擇的參數有問題,工程(chéng)師需要知道應當基於哪些因素作出選擇並確定是否能夠將其否決。網絡物理(lǐ)係統或許能夠控製金屬切削工藝(yì),但製(zhì)造工程師必須保持對網絡物(wù)理係統的控(kòng)製。

憑(píng)借數十年來積累(lèi)的(de)豐富現場經(jīng)驗和研究經(jīng)驗,山(shān)高製作和提供(gòng)了極(jí)其精確的工藝模型。這些模型在形式(shì)上並非是一個(gè)封閉的盒(hé)子,而是具備為工藝提供指導的內外測試能力(lì),原因在於人們的思想、經驗和觀點對於製造業新(xīn)掀起的工業 4.0 革命最終能否取得成功至關重(chóng)要。

圖 4:015644_HQ_IMG_My_Pages_Suggest_Launch_Devices

圖 5:016538_HQ_IMG_STEP_library_overview_without_background.jpg

(附注)

製造業的循環演變

製造技術在過去的三個世(shì)紀取(qǔ)得的進步不但顯著提高了生產(chǎn)率,還在近年(nián)來大大增強了滿足客戶特定需求的能力。第一批製造商是在家中為自家人製作衣服、玻璃器具(jù)、盆碗(wǎn)和家具的工匠。每件產品(pǐn)都是定製的而且獨一無二。那(nà)些並不滿足於維持生計並具(jù)有企業家精神的工匠還會為其(qí)他人(rén)製作多件他們自製的產品。此後,工匠們開始在公共資源所提供的鐵(tiě)匠鋪或玻璃窯等機構中搭夥工(gōng)作,不但將生產效率提(tí)高了很多倍(bèi),還(hái)

提供了其他的好處(chù),例如技術共享。由於在整(zhěng)個工廠(chǎng)內分配水車(chē)動力、蒸(zhēng)汽(qì)或電力等集中能源,因此還提高了產量。

早期的工廠每次生產一個零件。裝配線的發展揭(jiē)開了重複生產同種產品的序幕。當(dāng)裝配線將產(chǎn)品從一個工作站送到下一個工作站時,每個工人重複執行單獨的一道(dào)工序,直到生產(chǎn)出成品為(wéi)止。這是批量生產的(de)開始(shǐ):可靠地生產出大量的同種(zhǒng)產品(pǐn)—至(zhì)少符合(hé)當時的製造公差。最能體現裝配線這一概念的或許是汽車4/5連續生產線,它們每次都(dōu)生產出數以千計的同種零件,而且夜以繼日地持續(xù)運轉多年。

產品營銷的興起顛覆(fù)了批量生產方案。在資本主義競爭進入白熱化期間,營銷商(shāng)力求提供經過改造的產品以滿足小型細分(fèn)市場的需求,從(cóng)而擴大自己的客戶群。

一個(gè)完美的範例是,早期的汽車(chē)製造商摒棄了福特 T 型汽車“你想(xiǎng)要什麽顏色都可以,隻要(yào)它是黑色”的營銷理念,轉而為客戶提供越來越豐富的顏色和選擇。為了滿足這種個別客戶的需求,製造商必須機動靈活,並設法高效地在不同的製(zhì)造工藝(yì)之間切(qiē)換。通過穿孔紙帶實現的數字化機(jī)床控製以及後(hòu)來的(de)計算機化數控可以快速、可靠地更換(huàn)工藝和刀具。與此同時,加工能力(lì)更強(qiáng)的自動化係(xì)統(tǒng)能(néng)夠縮(suō)短零件(jiàn)的處理時間和降低人工成本。

在過去的幾十年間,能夠通過按幾下按鈕就生產出不同的零件或零件特(tè)征的 CNC 製造車間基本上取(qǔ)代了(le)可靠但難(nán)以改造的連續生產(chǎn)線概念。

消費品營(yíng)銷領域的趨勢清楚地表明了計算機為製造業帶來的靈活(huó)性優(yōu)勢。隻需對生產線的要素進行重新編程,營銷商即可實現很多的品牌延伸。向個性化發展的趨勢並非隻限於(yú)製造業。例如,大型零售商在開設更加小型化的專賣店,以滿足(zú)個別客戶對便利性和產(chǎn)品偏好的需求。

製造業(yè)產品的個性化隻(zhī)會變(biàn)得越來越(yuè)普(pǔ)遍。與工業 4.0 的實施過程類似,采用雲(yún)服務的模型可能會利用營銷信息來管理產品更迭、自動化和庫存水平。與采用雲服(fú)務的切削工藝係統的運行方式(shì)類似,營銷(xiāo)人員也依(yī)然需要密(mì)切關(guān)注這些營銷驅動型製造(zào)係統,並確保(bǎo)這些係統作出的決策合情合理。采用最近新湧現的(de)製造技術(shù),個人在家中就能夠生產出定製的零件。因此,就像幾個世紀前的工匠們所製(zhì)作的產品一樣,在數字信息的推動下循環演(yǎn)變的製造業現在能夠在工廠之外生產出獨一(yī)無二的產品,但在精度、質量和速度方麵已經不可同日而語。

投稿箱:

如果您有機(jī)床行業、企業相關(guān)新聞稿件發表,或進(jìn)行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業、企業相關(guān)新聞稿件發表,或進(jìn)行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信(xìn)息

業界視點

| 更多

行業(yè)數(shù)據

| 更多(duō)

- 2024年(nián)11月 金屬切削機床產量數據

- 2024年(nián)11月 分地區金屬切削機床產量(liàng)數據

- 2024年11月 軸承(chéng)出口情況

- 2024年11月(yuè) 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月(yuè) 新能源汽車銷(xiāo)量情況

- 2024年10月 新能源(yuán)汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床(chuáng)產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量(liàng)情況

- 2024年8月 新(xīn)能源汽(qì)車產量數(shù)據

- 2028年8月 基本型乘(chéng)用車(轎車)產量數據

博文選萃

| 更多(duō)

- 機(jī)械加工(gōng)過程圖示

- 判斷(duàn)一台加工(gōng)中(zhōng)心精(jīng)度的幾(jǐ)種辦法

- 中走絲線切(qiē)割機床的發展趨勢

- 國產數控係統和數控(kòng)機床何去何從?

- 中國的技術工人都去哪裏了?

- 機械老板做了十多年,為何還是小作坊?

- 機械(xiè)行業最新自殺性營銷,害人害(hài)己!不倒閉才

- 製造(zào)業大逃亡

- 智(zhì)能時代(dài),少談點(diǎn)智造(zào),多談(tán)點製造

- 現(xiàn)實麵(miàn)前,國人沉默(mò)。製造業的騰飛(fēi),要從機床

- 一文搞懂數控(kòng)車床加工(gōng)刀具補償功(gōng)能

- 車床鑽孔攻螺紋加(jiā)工方法及工裝(zhuāng)設計

- 傳統鑽(zuàn)削與螺旋銑孔加工工藝的區別