刀具塗層技術現狀與發展(zhǎn)趨勢

2015-1-19 來源:數控機床市場網 作者:田偉(wěi)

摘要: 切削刀(dāo)具表麵塗層技術是近幾十年(nián)應市(shì)場需(xū)求發展起來的材料表(biǎo)麵改性技術。采用塗層技術可有效提高切(qiē)削刀具使用壽(shòu)命,使刀具獲得優良的綜合機械性能,從而大幅度提高機械加工效率(lǜ)。本(běn)文對塗層刀具類別、性能及塗層材料進行了介紹,對常用的塗層方法及一些新的塗層方(fāng)法進行了(le)闡述,並(bìng)對塗層技(jì)術的國內外現狀和發展趨勢進行了綜(zōng)合(hé)分析與介紹。

關鍵詞: 刀具; 塗層; 現狀; 發展

1 引言

刀(dāo)具塗層技術(在刀具材(cái)料表麵塗覆高硬(yìng)、耐磨、耐高溫薄層的技術)是近幾十年應市(shì)場需求發展起來的材料表麵改性技術,采用塗(tú)層技術可以(yǐ)有效解決刀具材料的硬度、耐磨性和抗(kàng)彎強度、衝(chōng)擊韌性之(zhī)間的矛盾,有(yǒu)效提高切削刀具使(shǐ)用壽命,使刀具獲(huò)得優良的綜合機械性能,從而大幅度提高機械加工效率(lǜ)。塗層技術以其效果顯著、適應性好、反應快等特點(diǎn),對刀(dāo)具性(xìng)能的提(tí)高和切(qiē)削(xuē)技術的進步發(fā)揮十分重要的推(tuī)動作用,被稱為切削(xuē)刀具製造領域(yù)的三大關鍵(jiàn)技(jì)術之一。

為滿足現代機械加工對高效(xiào)率、高精度、高可靠性的要求,世界各國製造業對塗層技術的發展及(jí)其在刀(dāo)具製造中的應用日益重視。刀具塗層技術迅速發(fā)展,塗層刀具得到了廣泛應用。目前(qián)工業發達國家塗層刀具已(yǐ)占 80% 以上,其(qí) CNC 機床上所用的切削刀具 90% 以上是塗層刀具。本文對塗層刀具、塗層(céng)方(fāng)法及塗層技術(shù)的國內(nèi)外現狀(zhuàng)和發展趨勢做了綜合的闡述與介紹。

2 塗層刀具

塗(tú)層刀具是在(zài)強(qiáng)度和韌性較(jiào)好的硬質合金或高速(sù)鋼基體表麵(miàn)上,利(lì)用氣相沉積方法塗覆一薄層耐磨性好的難熔金屬或非金屬化合物(也可塗覆在陶瓷、金剛石和立方氮化硼等超硬材料刀片上)而獲得(dé)的。塗層作為一個化學屏障和熱屏障,塗層刀具的構成減少了刀具與工件間的擴散和化學反應,從而減少了月牙槽磨損。塗(tú)層刀具具(jù)有表麵(miàn)硬度高、耐磨性(xìng)好、化學性能穩定、耐熱(rè)耐(nài)氧化、摩擦因數小和熱導率低(dī)等特性,提高刀具壽命 3 - 5 倍以上,提高切削速度(dù) 20% -70%,提高(gāo)加工精度 0.5 -1 級,降低刀具消耗費用 20% -50%。

塗層刀具有四種:高速(sù)鋼塗層刀具,硬質合金塗層刀具(jù),以及在陶瓷和超硬材料(金剛石或立方(fāng)氮化硼)刀片上的(de)塗層刀具。前兩(liǎng)種塗層刀具使(shǐ)用最(zuì)多。在陶(táo)瓷和超硬材料刀片上的塗(tú)層是硬度較基體低的材料(liào),目的是為了提高刀片表麵的斷裂韌(rèn)度(可提高 10% 以(yǐ)上),減少刀片的(de)崩刃及破損(sǔn),擴大應用範圍。

2. 1 高速鋼塗層刀具

高速鋼是綜合性能(néng)較好、應用範(fàn)圍最廣的一種刀具材料。熱處(chù)理(lǐ)硬度達 62 -66HRC,抗彎強(qiáng)度約3.3GPa,耐熱性(xìng)為 600℃左右,此外(wài)還具有熱處理變形小(xiǎo)、能鍛造、易磨出較鋒利的刃口等優點(diǎn)。高速鋼的使用占很大比例,特別是用於製(zhì)造結構複雜的成形刀具。例如各類孔加(jiā)工刀具、銑刀、拉刀、螺紋刀具、切齒刀具等。

高速鋼塗層刀具一般采用物理氣(qì)相沉積(PVD)方法,常用的塗層材(cái)料有 TiN 和 TiC。TiC 的(de)硬度較高(可達 3200HV 左右,抗磨損性能好,適用於塗(tú)覆產生劇烈磨損的刀(dāo)具;但它性脆,膜(mó)層內部的內聚力相對較低,並且在 300℃ 的低溫下就會(huì)開始分解。TiN 的(de)硬度(dù) ( 可達 2000HV,相當於(yú) 80 -85HRC)雖比 TiC 低,但其化學(xué)穩定性好,與金屬的親和力小(xiǎo),摩(mó)擦係數低,潤滑性好,在空氣中抗氧化(huà)性能比 TiC 好,刃口(kǒu)無倒圓,切削時可大大減少刀具的摩擦和磨損(sǔn),防止黏結與(yǔ)冷焊,並且塗層呈金黃色、外觀好,因而是(shì)一種較理想的塗層材料(liào)。

江(jiāng)蘇某機械製(zhì)造(zào)廠在 48 × 39.5 × 8 和 60 ×50. 5 ×10 兩把(bǎ)高速鋼花鍵滾刀上采用 TiN 塗層後,其耐用度比塗層前的滾刀提高了 5 - 7 倍。上(shàng)海工具刃具廠使用 TiN 塗層後的高速鋼拉刀耐用度可比未塗層的拉刀提高 5 - 10 倍,而且加工出孔的表麵粗糙度值也較小(xiǎo)。成都工具研(yán)究所對高(gāo)速鋼(gāng)塗(tú)層刀具作斷續衝擊切削(xuē)實驗(yàn),結果表(biǎo)明其壽命比未塗層刀(dāo)具提高 3 -5 倍。因此塗層刀具不但適用於連續切削加工的刀具,也適用與銑刀、插齒刀等斷續切削工作的刀具。但(dàn)應(yīng)指出,TiN 塗(tú)層刀具一般不適用來加工鈦合金材料,否則塗層與工件材料之間(jiān)會產生化(huà)學反應,從而影響(xiǎng)使用效果。除上述兩種塗層材料外,還有新的塗層材料:TiCN、TiAlN、AlTiN、TiAlCN、DLC(類金剛石類塗層)等。它們各有特點。

TiCN 複合塗層:藍—灰色,耐熱(rè)高溫達 400℃。有高韌性,可用於絲錐(zhuī)、成形刀具。TiAlN 高性能塗(tú)層:紫羅蘭—黑色,耐熱高(gāo)溫達800℃,可適用高速加工。在(zài)基體 65HRC 的高速鋼上塗(tú) 2. 5 -3. 5μm,刀具壽命比 TiN 明顯(xiǎn)提高約 1 -2 倍,但塗層費用較(jiào)高。

AlTiN 高(gāo)鋁塗層:耐熱溫度達(dá) 800℃,有高(gāo)硬度(dù)、高耐熱(rè)性(xìng),適合對硬材料加工。TiAlCN 複合塗層:耐熱溫度達 500℃,有高韌性、高硬度、高(gāo)耐熱性、低(dī)摩擦性能(néng),適(shì)合製(zhì)造銑刀、鑽頭、絲錐。可加工 60HRC 的高硬度材料。DLC 塗層:耐熱(rè)溫度 400℃,適(shì)用(yòng)於加工硬木材的成形刀具。

2. 2 硬質合(hé)金塗層刀具

硬質合金是由高硬度、難熔的金屬碳化物(WC、TiC 等(děng)) 微米級粉末采用 Co、 Mo、 Ni 等作粘(zhān)結劑燒結而成的粉末冶金製品,其高溫碳化物含量(liàng)超過高速鋼,允許的(de)切削溫度高達 800 -1000℃,常溫硬度達 89 - 93HRA,在(zài) 540℃ 時為(wéi) 82 - 87HRA,與高速鋼常溫時硬度(83 - 86HRA)相同,760℃ 時(shí)硬度達 77 -85 HRA,並具有(yǒu)化(huà)學穩定性好、耐熱(rè)性高等優點。硬質合金刀具切削速度可達 100 - 300m/min,遠遠超過高速鋼,壽命(mìng)是高速鋼的(de)幾倍到幾十倍。發達國家 90% 以上的車刀和 55% 以上的銑刀都采用硬質合金材料製造,目前使用比重仍在增加。另(lìng)外,硬質合(hé)金也用來製造鑽頭、銑刀、齒輪刀具、鉸刀等複(fù)雜刀具,硬(yìng)質合金(jīn)以其優良的性能正在更多的場合替代其他的刀具材料,現在已成(chéng)為主要的刀具材料之一。

塗層硬質合金早在 20 世紀 60 年代已出現。采用化學氣(qì)相沉積(CVD)方法,在硬質合金表麵塗覆一(yī)層或多(duō)層(5 - 13μm)難熔金屬碳(tàn)化物。塗層(céng)合金有較好的綜(zōng)合性能(néng), 基體強度韌性較好,表(biǎo)麵耐磨、耐高(gāo)溫。但塗層(céng)硬質(zhì)合金刃口鋒利程度與抗崩刃性不及普通硬質合金。目前硬(yìng)質合金(jīn)塗層刀片廣泛應用於(yú)普通鋼(gāng)材(cái)的精加工、半精加工及粗(cū)加工。

1969 年(nián)德國(guó)克虜伯公司和瑞典山特維克公司研製的 TiC 單層塗層硬質合金刀片首次投入市場後,世界各國都進行了(le)研製、生產。瑞士巴爾查斯塗層公司的 Baliniti 係列產品,丹麥尤(yóu)尼(ní)莫克(kè)公司的 C1 -C5 及 C7Plus(塗層材(cái)料為 TiAlSiN)係(xì)列產品和日本日立公(gōng)司號(hào)稱跨世紀水平的 CrSiN、 TiSiN 等新型刀具塗層材料都(dōu)代表了世界的先進水平。國(guó)內, 成都工具研究所開(kāi)發了國內首創的 TiCNOAl 和 TiCNB兩個係列共 3 種高性能多元複合塗層(céng);貴陽工具廠也研究開發了種類齊全的 PVD 塗層刀具產品。目前,硬質合金塗層材料已(yǐ)由早期的 TiC (1969 年)、TiN(1971 年)、Al2O3(1972 年) 等單塗層發展到TiC—TiN,TiC—Al2O3等(děng)雙(shuāng)塗層及 TiC—TiN—Al2O3等三塗層,最多的可(kě)達 13 層塗(tú)層(如聯(lián)邦德(dé)國(guó)的Widalon 刀片),它們的特(tè)點:TiC 塗層具有很高的硬度與耐磨性,抗氧化性好,切削時(shí)能產生氧(yǎng)化(huà)鈦薄膜,降低摩擦係數,減少刀(dāo)具磨損,切削速度可提高 40%左(zuǒ)右。TiN 塗層在高溫時能(néng)形成氧(yǎng)化(huà)膜,與鐵基材(cái)料摩擦係數較小,抗粘結性能好,能有效降低切削溫度。TiN 塗層刀片抗月牙窪(wā)及(jí)後刀麵磨損(sǔn)能力比TiC 塗層刀片強,適合切削(xuē)鋼與易粘刀的材料,加工表(biǎo)麵粗(cū)糙度較小,刀具壽命較好,此外 TiN 塗層抗熱振性能也較好。

TiC—TiN 複合塗層(céng):第(dì)一層塗 TiC,與基體(tǐ)粘結牢固(gù)不易脫落。第二層塗 TiN,減少表麵層與工件的摩擦。

TiC—Al2O3複合塗層:第一層塗 TiC,與基體粘結牢固不易脫落。第二層塗(tú) Al2O3,使表麵層具(jù)有良好的化(huà)學穩定性與抗氧化性能。這(zhè)種複合塗層能像陶瓷刀那樣(yàng)高速切削,壽命比 TiC、TiN 塗層刀(dāo)片(piàn)高,同(tóng)時又(yòu)能避免陶瓷刀的脆性、易(yì)崩刃的缺點。

3 塗層方法

目前,常用的刀具塗層方(fāng)法有化學氣相(xiàng)沉(chén)積(jī)法(CVD)、物理氣相(xiàng)沉積法(PVD)、等離子體(tǐ)化學氣相沉(chén)積(PCVD)、鹽(yán)浴浸鍍法、等離子噴(pēn)塗及化學塗敷法等,其(qí)中以 CVD 和(hé) PVD 應用最為廣泛。

3. 1 化學氣相沉積法

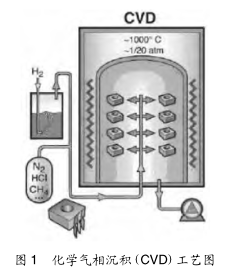

CVD(即化學氣相(xiàng)沉積法)是利用金屬鹵化(huà)物的蒸氣、氫氣和(hé)其它化學成分(fèn),在 950℃ -1050℃高(gāo)溫下,進行分解(jiě)、熱合等氣固反應,或利用化(huà)學傳輸(shū)作用,在加熱(rè)基體表麵形成固態沉積層的一種方法。其工藝原理如圖 1 所示,在常壓或負壓的沉積係統中,將(jiāng)純(chún)淨的 H2、CH4、N2、TiCl4、AlCl3、CO2等氣體按沉積物的(de)成(chéng)分,將其(qí)中的有關氣體按一定配(pèi)比均勻混合,依次塗到(dào)具備一定(dìng)溫度(一般(bān)為 1000 -1050℃)的硬質合金刀片(piàn)表麵,即在刀片表(biǎo)麵沉積TiC、TiN、TiCN、Al2O3或它們的複合塗(tú)層。

1969 年德國克虜伯(Krupp)公司和瑞典山特維克(Sandvik)公司研發成功了化學氣相沉積(CVD)塗層技術,並向(xiàng)市場推出了 CVD TiC 塗層硬質合金刀片(piàn)產(chǎn)品。此後(hòu),美國、 日本和其他國家也(yě)相繼推出 CVD 塗層硬質合金刀具。40 年來(lái),CVD 塗層(céng)技術不斷(duàn)發展,改進了基體材料和塗層工藝,使用多種和多層塗層材料,出現了第二代、第三代直至第五代、第六代塗(tú)層刀具產品。CVD 塗層工藝(yì)溫度約為1000℃,結合力可靠,但也帶來(lái)了一些性能上的缺陷(xiàn),如刀(dāo)具切削刃(rèn)需經過鈍化預處理,刀具表(biǎo)麵易出現殘餘(yú)拉應力,且不能用於高(gāo)速鋼刀(dāo)具表麵塗層。可通過降低工藝(yì)溫度(dù),改變基體材料組(zǔ)份,改進切削刃鈍化方法,使(shǐ) CVD 塗層硬質合金的性能得到提高。

3. 2 物理氣相(xiàng)沉積法

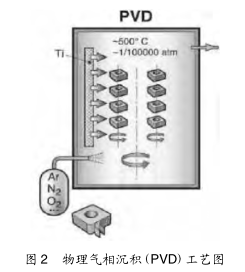

PVD(即物理氣(qì)相沉(chén)積法)是指在真空條件下,采用低電壓、大電流的電弧放電(diàn)技術,利用氣體放電使靶材蒸發(fā)並使被蒸發物質(zhì)與氣體都發(fā)生電離,利用電場的加速作用,使被蒸(zhēng)發物質及其反應產物沉積在工件上。物理氣相沉積法與化學氣相沉積(jī)法(fǎ)類似,隻不過物理氣相沉積是在 500℃ 左右完成的。PVD 塗層技術過去主要用(yòng)於高(gāo)速鋼刀具,而近年來隨(suí)著 PVD 塗層技(jì)術飛躍發展,也成功(gōng)用於硬質(zhì)合金刀具,占領了硬質合金塗層刀具的一(yī)半陣地(dì),化學(xué)氣相沉(chén)積法大多(duō)是多層(céng)塗層,而物理氣相沉積法則可以是單塗層與多層塗層(céng), 其工藝原(yuán)理(lǐ)如圖(tú) 2 所示。

20 世紀 70 年(nián)代初,美國本夏(R.Runshan)和拉格胡南(A.Raghuran)研發了物理氣相沉積(PVD)工藝,並於1981 年將 PVD TiN 高速鋼刀具(jù)產品推向市(shì)場。歐洲的 PVD 塗層技術水(shuǐ)平最高,領先於其他國家和地區。知名的廠商有德國賽利(CemeCon)塗層技術有(yǒu)限公司、歐瑞康巴爾查斯(OerlkonBalz-ers)公司、德國 PVT 等離子真空技術公司和(hé)丹麥尤尼莫克(Unimerco)公司等。他們的 PVD 塗層設備和工藝先進,塗(tú)層材料品種多,塗層刀具和其他產品使用性能好。

目前 PVD 技(jì)術不僅提高了薄(báo)膜與刀具基體材料的結合強度,塗層成分也由第一代的 TiN 發展為TiC、TiCN、ZrN、CrN、MoS2、TiAlN、TiAlCN、TiN- AlN、CNx等多元複合(hé)塗層(céng),且 ZX 塗層(即 TiN- AlN 塗層)等納米級(jí)塗層的出現使 PVD 塗層刀具的性能有了新突破,這種新塗層與基體結合強度高,塗層膜硬度接近 CBN,抗氧化性能好,抗剝(bāo)離性強,而且可顯著改善刀具表麵粗糙度,有效控製精密刀具的刃口形狀及精度,其精密加工(gōng)質量與未(wèi)塗層刀具相比毫不遜色。

3. 3 新的塗層方法

(1) 等離子體化學氣相沉積法

國外采用 CVD 與 PVD 相結合的技術,最新開發出一種低溫塗層新工藝,稱為等離子體化學氣相(xiàng)沉積法(PCVD),它利用等離子體來促進化學反應,可把溫度降低至 600 ℃ 以下。由於塗層溫度低,在硬質合金基(jī)體與塗層材料之間不會發生擴散(sàn)或交換反應,因而基本上可保持刀片原有的韌性,所塗刀(dāo)片在銑削普通鋼、合金鋼時顯示出比(bǐ)普通 CVD 塗層法獲得刀片有(yǒu)更優異的切削性能(néng)。目前 PCVD 法的塗覆溫度已可降至(zhì) 180℃ -200℃,這樣低(dī)溫(wēn)的(de)工藝不影(yǐng)響焊接部位的性能(néng),因此這種方法還可用在塗覆焊接硬質合金刀具。據報道,日本三菱金屬公司在一種焊接硬質合金鑽頭上采(cǎi)用了 PCVD 法塗層,結果加工鋼件(jiàn)時的壽命比高速鋼鑽頭(tóu)高 10 倍,效率提高(gāo) 5 倍。

(2) 離子束輔助沉積技術(shù)

離子束輔助沉積技術(IBAD) 是一種新興的PVD 塗層技術。離(lí)子輔助氣(qì)相沉積技(jì)術(shù)是指在冷相沉積塗層的同時,用具有一定能量的離子束轟(hōng)擊不斷(duàn)沉積的物質,使沉積原子與基體原子不斷混合,界麵處原子相互滲透溶為一體,從而大大改善(shàn)塗層與基體的結合強度。它具有氣相沉積和離子注入的優點,使(shǐ)沉積溫(wēn)度可以(yǐ)降低到 200℃ - 500℃,因而可以(yǐ)在較低溫度(dù)下製備 C N、B 化合物、立方氮化硼和金剛石超硬塗層,可用於因結合力欠佳而難以塗層的硬質合金。

4 塗層技術現狀與發展趨勢

歐洲(zhōu)刀具塗層技術自 20 世紀 80 年代中期以來得到了廣泛的發展(zhǎn),尤其是物理塗層技術,代表了當前世界的最高水平。縱觀塗層技術的發展現狀,歐洲的 PVD 塗層技術水平最高,領先於其他(tā)國家。知名(míng)的廠商有(yǒu)德國、瑞士、丹麥等的專業塗層技術公司(sī)。這類公司從塗層設備、塗層工藝、塗層材料等各方麵領先(xiān)世界,塗層刀具(jù)產品(pǐn)使用性能遠(yuǎn)遠好於國內。國(guó)外知名工具廠(chǎng)大(dà)多使用購自塗層專業技術公司的塗層設備和最(zuì)新工藝,而不(bú)是自行研製。這(zhè)也使得歐洲的專業塗層技術公司研發新型塗層能力更強,水平更高,更具針對性。值得關注的是,國外高效(xiào)高性能齒輪刀具等精密複雜高速鋼刀具幾乎100%需要經過塗層後使用,而中國不僅刀具塗層技(jì)術有很大差距,塗層刀(dāo)具的數量也差得很遠,精密複雜刀具采用塗層後使用的不足全部刀具 20%。

國內 PVD 技術的(de)研發工作始於上世紀 80 年代(dài)初,80 年(nián)代中期研製成功中小型(xíng)空心陰極(jí)離子鍍膜機(jī)及高速鋼刀具 TiN 塗層工(gōng)藝技術。由於(yú)對刀具塗層市場前景看(kàn)好,國內引進了(le)熱陰極離子鍍及陰極電弧(多弧(hú))離子鍍技術與裝備。技術及裝備的引進(jìn)推動(dòng)了(le)國內刀具 PVD 技術的第一次開發熱潮,並於(yú) 90 年代(dài)初開發出多種 PVD 設備。但由於大多數的設備性能指標低,塗層工藝穩定性差,預期的市場效(xiào)益未能實現,從而導(dǎo)致了近十多年國內刀具 PVD技術處於徘徊不前的局(jú)麵。盡管 90 年代末國內成功開發出了硬質(zhì)合金 TiN—TiCN—TiN 多元複合塗層工(gōng)藝技術(shù),並(bìng)達(dá)到了實用水平,但在隨後的發展過(guò)程中也並未得到市場認可。隨著我國汽車工業的迅速崛起。先進製造技術的大量引(yǐn)進,以及數(shù)控加工(gōng)技術大麵積(jī)的普及。自本世紀初,PVD 技術在國內掀起了第二次開發熱潮。與 90 年代不同,目(mù)前國內PVD 技術的發展更具多元性及創新性,歸納起來(lái)有以下幾種(zhǒng)類型:陰極電弧技術、磁控濺射(shè)技術、空心陰極技術等。

目前國(guó)際上刀具塗層技術正處(chù)在一個重要的更新換代(dài)時(shí)期。塗層結構已從單元和多元單層(céng)塗層向多元多層塗層和納米晶複合塗層方(fāng)向發展(zhǎn),這些新型塗層顯(xiǎn)著提高了刀具的硬度、 結合力和抗氧化性等重(chóng)要(yào)性能。同時,基於(yú)加工材料和不同(tóng)加工工況的(de)專用塗層的研究也在深入開展。“硬” 塗層刀(dāo)具追求高的硬度和耐磨性,目前應用(yòng)的刀具硬(yìng)塗層材料有金剛石(shí)、類金剛石、氮化碳、立(lì)方氮化硼以及TiC、TiN、TiCN、Al2O3、TiAlN 等(děng)及其組合,其中以黃金色的(de) TiN 塗(tú)層的應用最為廣泛。然而,諸如航空航天工業使用的許多(duō)高強度鋁合金 鈦合金或貴金屬材(cái)料等都不適合用 “硬” 塗層刀具(jù)加工,仍主要使用無(wú)塗層的高速鋼或硬質合金刀(dāo)具 。“軟” 塗層刀具的開發則可較好地解決此類材料的加工問題,刀具“軟” 塗層的(de)主要成分為具有低摩擦係數的固體潤滑材料,如: MoS2、WS2、CaS2、TaS2等(děng),在特殊使(shǐ)用條件下具(jù)有優良的摩(mó)擦學特性(xìng),如: 摩擦係數低、承載極(jí)限高、高溫下化學穩定性好、物性變化小、能適應 1200℃以上的(de)工(gōng)作溫度範圍和很寬的摩擦副運動速度範圍(wéi),適於(yú)在高溫、高速和大載荷等特殊環境條件下使用。目前“軟” 塗層刀具技術在國內研究(jiū)較少,但(dàn)“軟” 塗層刀具可應用於幹切削,對阻止粘結、減小摩擦、提(tí)高刀具壽命(mìng)、降低加工成本等具有重大的理論和實際意義,具(jù)有廣闊的應用前景。

結合當前塗(tú)層技術日益重要的地位和廣(guǎng)泛的市場需求,在吸取先進技術和設(shè)備的基礎(chǔ)上發展擁有自主(zhǔ)知識產權的工業化塗層技術及設備具有極大的現實(shí)意義(yì),這不僅需要刀具行業加強對塗層技術的重視程度,增加對(duì)塗層技(jì)術(shù)開發的投入,同時也(yě)需要大專院校與刀具企業加強溝通和交流,隻有(yǒu)將(jiāng)市(shì)場、企業、院校有機地結合起(qǐ)來才會(huì)使國(guó)內(nèi)刀具塗層技術(shù)健康的發展。

5 結語

介紹了塗層刀具(jù)的類別、性能及其應用情況,並對高速鋼塗層刀具(jù)、硬質合金塗層刀具及其對應的塗層材料進行(háng)詳細闡述;對常用的刀具塗層方法(如化(huà)學氣相沉積法、物理氣相沉(chén)積(jī)法等)進行(háng)了論述(shù),對等離(lí)子體化學氣相(xiàng)沉積法及離子束輔助沉積技術兩種新的(de)塗層方法進行了介紹;對國內外塗層技術的現狀及發(fā)展趨勢進行了分(fèn)析。縱觀刀具塗層技術與設備(bèi)的研發與應用的國內外現狀,該行業所體(tǐ)現的市場經(jīng)濟專業細化分工的特征(zhēng)極為明顯(xiǎn)。尖端(duān)技術主要掌握在有限的幾家公司,但(dàn)隨著應用領域的不斷拓展,國內(nèi)企業在引進設備的同時,積極開發自(zì)主的(de)塗層工藝仍不失為一個明智的(de)選擇,否則在塗層技(jì)術的(de)推廣應用方麵必將受到壟斷價格的影響,從而喪(sàng)失產品的市場競爭力。

投稿箱:

如(rú)果您有機床行業、企(qǐ)業相關新聞稿件發表,或進行資訊合(hé)作(zuò),歡迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com

如(rú)果您有機床行業、企(qǐ)業相關新聞稿件發表,或進行資訊合(hé)作(zuò),歡迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息(xī)

業界視(shì)點

| 更多

行業數據

| 更多(duō)

- 2024年11月 金屬切削機床產量(liàng)數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸(zhóu)承出口情況

- 2024年11月 基本型乘用車(轎車)產量(liàng)數據

- 2024年11月 新能(néng)源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年(nián)10月 軸承出(chū)口情況

- 2024年10月 分地(dì)區金屬切削機床產量數(shù)據

- 2024年10月 金屬(shǔ)切削機床產量數(shù)據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型(xíng)乘用車(chē)(轎車)產量數據