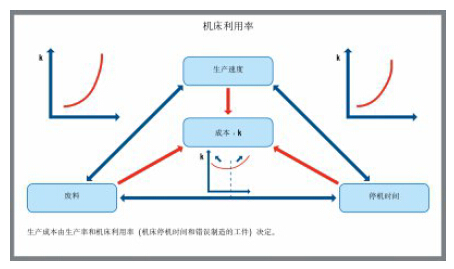

上海2014年11月 通過(guò)對整個金屬切削過程進行優化,可以在加工中實現(xiàn)最高的生產率和利潤率(lǜ)。這項工作的基礎是(shì)明智地(dì)運用刀具切削參(cān)數,同時充分利用機(jī)床的加工能力。實(shí)現(xiàn)有效機床利用包含兩個重(chóng)要組成部分。一是找到(dào)將(jiāng)機器(qì)可用於切削金屬的時間量最大化的方法,第二部分包括使這一時間最富有成效、二是設法以最富有成(chéng)效、最可(kě)靠、最(zuì)具盈利性的方式利用這一時間。

將可用時間最大化

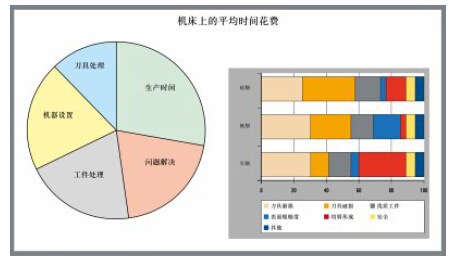

機床的充分利用必須始於將其可用於切割金屬的時間最大化(huà)。即(jí)使一台機器全(quán)年 365 天都在車間中,它的生產(chǎn)可用性。在每周工作(zuò)五天,每天單個班次的情況下(xià)除去每年花(huā)費在假期和其(qí)他事情上的時間,每年可用於生產的時間(jiān)約(yuē)為 1,300 或(huò) 1,400 機時。即使這樣,在這些時間內(nèi),機器也並非都在切割金屬。編(biān)程(chéng)和設置會耗費(fèi)一定時間。要使非生產時間盡可(kě)能短,製造商應(yīng)采用(yòng)包(bāo)含離線編程和模(mó)塊化設計方法的戰略。刀具庫和自動刀具轉換器加快了刀具搬運這另一耗時事件。機器人化工作(zuò)處理(lǐ)和交(jiāo)換工作台有助於減少裝載原始工(gōng)件和卸載已完成零件所需(xū)的時間。通過提高(gāo)編程速度、加快設(shè)置(zhì)方法和簡化刀(dāo)具及工作處理而節省的時間可以(yǐ)用於(yú)加工零件。

HQ_ILL_Machine_Tool_Utilisation.jpg

高效(xiào)利用時間

實施(shī)最大化切割金屬可用時間的戰略後,製造商(shāng)麵臨的問題是如何高(gāo)效利用這些時(shí)間以(yǐ)盡可能低的成本生產盡可能多的產品。關鍵在於在切削刃與工件材料接觸時充分利用機(jī)床功能。另(lìng)外,了解機床的功能局限性也(yě)非常重要。

當製定計劃以最有效的方式利用可用時間時,很顯然,無法改變(biàn)加工工藝中的某些元素。加工工件的(de)最終用途決定(dìng)製造商應選用的工(gōng)件材料,而材料的可加工性指明了可以(yǐ)使用(yòng)的初始切削參數。例如,鈦合金導熱性能(néng)較(jiào)差,這就需要使用低(dī)切割(gē)速度和進(jìn)給率來最大限度地減少熱量積聚。機床功(gōng)能也是給定的,因為通常情況下更換機器並不是一個(gè)直接選項。製造商在評估生產成本(běn)時會意識到(dào)這些因素(sù)。然而,如果對機床特性評估不準確,並且(qiě)采用(yòng)了不可持續的切削工況,則會導致預計成本和實際成(chéng)本(běn)相差甚遠。

HQ_ILL_Average_Time_Spendings_On_A_Machine_Tool.jpg

在(zài)確定所有加工(gōng)的初始切削參數(shù)時(shí),需要遵守一(yī)些(xiē)通用的規則(zé)。必須選擇適當的切削深度和進給率以避免刀具破(pò)損(sǔn),確保形成所需(xū)切片,並限製熱量的產生。切(qiē)削速度過高將導致刀具快速磨損,而速度過低(dī)將(jiāng)使刀具無法高效工作(zuò)。

快速切割通常會在較短(duǎn)時間內製成工件。雖然加工(gōng)時間縮短,但刀具(jù)壽(shòu)命也會縮短(duǎn),同時刀具成(chéng)本將會升高。將需要更(gèng)造成具來完成(chéng)工作,並且需要(yào)轉位和更換(huàn)刀具產生的(de)停機時間會增加整體運(yùn)營成(chéng)本。實際上,快速(sù)切割、加工成本更高與慢速切割、運營(yíng)成本更低之間是(shì)可以折衷的。穩定(dìng)的生產效率和(hé)工藝(yì)穩定性介於兩種方法之間:不夠充分的切削參數會降低成本,但刀具不能高(gāo)效工作,且(qiě)生產率會下(xià)降;而越來越高的參數雖然會提高生產率,但刀具會快速磨損或斷裂。

此外,切削工況的選擇不僅僅取決(jué)於切削工具,大多數情況下,還取決於機床的功能。不同的機床具有不同(tóng)的功率、扭矩、轉速和穩(wěn)定性限製。最顯而易見的限製是功率。

僅額定功(gōng)率不會確定機器(qì)對特定應用的功能。一個(gè) 60-kW 的機床似乎可以提供充足的功率,但如果計劃製造 12 m長、3 m 直徑的紮輥,那麽(me) 60 kW 並不夠。切削特定工件所需的功率取決於工件材料及尺寸、切削深度、進給率和切割速度(dù)。由於切削力隨著(zhe)轉速的提高而(ér)成倍增加, 功率需求將會提高。因此,高切割速度(dù)可能需要超過機器(qì)額定功率的功率。

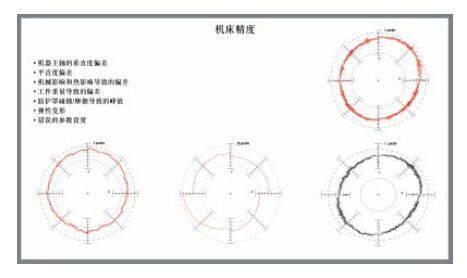

此外,極端(duān)切削參數(shù)可能超出機床其它功能的(de)承受能(néng)力。極(jí)高的(de)切削深度會產生高於(yú)機床結構剛(gāng)度的力,振動可能會降低零件質(zhì)量。同樣,過高(gāo)的進給率會產生大量切屑,會幹涉切(qiē)削過程並堵塞排屑係統。

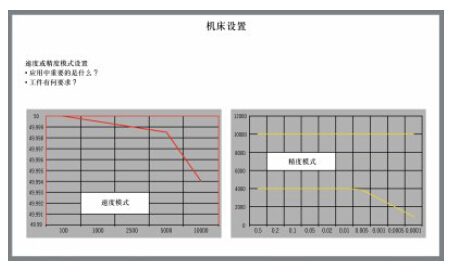

要最大程度(dù)地在其功能限度內利(lì)用機床,需要在切(qiē)割參數開發中應用智能、平衡的(de)方法。通(tōng)常,會涉及到降低切(qiē)割速度,同時(shí)相應提高進給率和切削(xuē)深(shēn)度。在考慮機床穩(wěn)定性的情況下使用盡可能大的切削深度可以減少走刀次數,因此減短了加工時間。切削深度(dù)通常對刀(dāo)具壽(shòu)命的影響微乎其微,但切削速(sù)度對刀具壽命影響深遠(yuǎn)。同時,盡管極端的進給(gěi)率對工(gōng)件表麵拋光有負麵影響(xiǎng),仍應最大程度提高進(jìn)給率。

當供應商實現進給(gěi)率和切削深(shēn)度的可靠(kào)組合後,可以使用切(qiē)削(xuē)速度對加工進行最終校準。目的在(zài)於利用可提供富有成效的金屬切除率和工藝穩定性的(de)切削條件。機器性能和切削參數的最佳組合可實現刀具成本、工藝穩定性和生產率之間保持平衡。

HQ_ILL_Machine_Tool_Accuracy.jpg

未來戰略

如果意識到機床性能可對(duì)加工過程形成限(xiàn)製(zhì),更換機床並不(bú)是一種簡單、快速或經濟的解決方案。控製切削刀具(jù)應用(yòng)參數以使現有機床(chuáng)達到最佳性能(néng)是更快、更簡單的方式。即使對新機床(chuáng)的投(tóu)資(zī)具備可行性(xìng),相對較長的設備工作(zuò)壽命也是一個重要的考慮(lǜ)因素。某家公司可能購買性能匹配或超過其當前需要的機床,在接下來的五年、十年或更多年內,零件工件材料、尺寸和(hé)體積等(děng)因素可以而(ér)且將(jiāng)會發(fā)生顯(xiǎn)著變(biàn)化,而機床仍可正常運行。為了應對這些變化,必須以更加明智的方式改變切(qiē)削條件。

找到最大程度增加機床(chuáng)可用於切削金屬(shǔ)的時間的方法後,推薦的做法是為工件材料和相關加工選擇具有最適合(hé)的基體材料、鍍(dù)層和切(qiē)削(xuē)刃槽型的刀具。接下來是在保證刀具正常工作(zuò)的情況下選(xuǎn)擇最小的切削(xuē)速(sù)度。之後,進給率和切削深度(dù)應盡可能高,同時考慮機床的功率(lǜ)和穩定性特征。已(yǐ)經創建了有助於確定加工參數和機器性能(néng)最佳匹配的(de)數學公式。如有可能(néng),車間可能傾向於執行現場測試來獲得相似的結果(guǒ)。通常(cháng)情況下,公式僅可確(què)認事(shì)實情(qíng)況(kuàng)。但在超(chāo)過 90% 的情況下,簡單、實際的最有效方在采用最大進(jìn)給(gěi)率和切削嚐試的同時(shí)使用較低的切削速度,並將切削速度作為校準工具。這一方法不僅可以成功地提供可靠且富有成效的加工,而且還能充分利用現有機床的(de)加工能(néng)力。

HQ_ILL_Machine_Tool_Settings.jpg

如果您有機床行業、企業相關新聞稿件發表,或進行資訊(xùn)合作,歡迎聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金(jīn)屬切(qiē)削機床產量數據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基(jī)本型乘用車(轎(jiào)車)產量數據

- 2024年(nián)11月 新能源汽車產量數據(jù)

- 2024年11月 新能源汽車銷量情(qíng)況

- 2024年10月 新能源汽(qì)車產量數據

- 2024年10月 軸(zhóu)承出口情況

- 2024年10月 分(fèn)地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量(liàng)數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產(chǎn)量數據

- 2028年8月 基本型乘(chéng)用車(轎車)產量數(shù)據