作者:

Teun Van Asten,山高集團營銷服務工程師

Jan Willem Van Iperen,山高集團(tuán)整體銑削應用工程師

製造商采用車削、銑削和鑽削工藝(yì)對(duì)工件進行加工(gōng)。然而(ér),這些工(gōng)藝也(yě)可能在工 件邊(biān)緣處(chù)產(chǎn)生毛刺和危(wēi)險的銳邊。當使用(yòng)這種零件時,這些(xiē)邊緣可能導致材料斷裂,導致零件的結構強度下降,並可能因為這些尖(jiān)銳(ruì)的棱邊危及搬運零件的工作人員。正是因為這些負麵因素的存在,很多最終用戶拒收供應(yīng)商提供(gòng)的帶有毛刺或銳(ruì)邊的零(líng)件。

製造商通常使用手動磨床和其他(tā)人工工藝來去除毛刺和銳邊。此類方法不僅速度(dù)慢,而且還需要將零件從機床中取出,然後重新固定(dìng)至其他設備(bèi)以去除毛刺或進(jìn)行倒角。不僅如此,即便由(yóu)熟練的技師親自執行這些操作,也難(nán)以讓所有零件的倒角保持(chí)必要(yào)的加工一致性。

切削仿形加工 (MEP) 是(shì)人工去(qù)除毛刺的一種高效替代方法。MEP 采用定製刀具及在同一台設備上進行機加工,實現快速高效的倒角加工及毛刺去除。MEP 工藝具有許多優(yōu)勢。它允許通(tōng)過機床的 CAM 係統精確定(dìng)義和編程,以實現最終的倒角(jiǎo)或毛刺要求,倒角特(tè)征具(jù)有高度的一致性。由於不需要將零件(jiàn)從(cóng)機床中取出並重新固定,因此縮短了總體零件生(shēng)產時間,並消除了工裝(zhuāng)之間的公(gōng)差疊加和其他的誤差。為了順應這一趨勢,當今的切削刀具製造商正致力於開發可提升 MEP 加工性能的新型高效刀具。

MEP 工藝的主(zhǔ)要適用對象鑒於航(háng)空航天工業對零件精度(dù)和一致性的要求越來(lái)越嚴格,噴氣(qì)式飛機的零件將是 MEP 工藝的主要適用對象。

例如,飛(fēi)機的汽輪(lún)機發動機零件通常分為兩種類型:旋轉零件和(hé)非(fēi)旋轉零件。對飛(fēi)機引擎鼓、機匣等非旋轉零件應用MEP刀具 時,倒角仿形加工通常包括標準倒(dǎo)角和R倒角刀(dāo)具,在加工零件的同一台機床上就可以實現所有的倒角加工。

對於葉片、壓縮機葉盤等至關(guān)重(chóng)要的旋轉零件,最終用戶有更高的標準,並要求徹底消除表麵瑕疵(cī)。零件倒角和毛刺要求通常(cháng)必須經過實驗室審批和認證程序。為了去除這些零件(jiàn)的毛刺,刀(dāo)具製造商已經開發出高精度且(qiě)重(chóng)複(fù)精度高的定製 MEP 刀具。

MEP 刀具開發

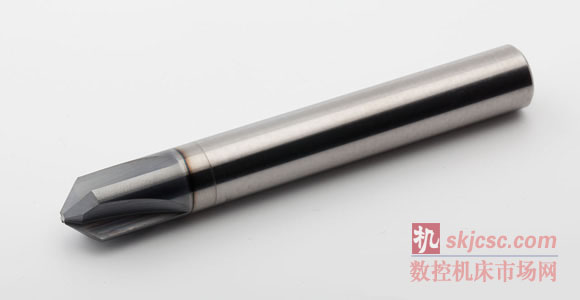

標準的去除毛刺和仿形加工刀具,例如(rú)在非旋轉零(líng)件上采用的刀具,包括具有 45° 和 60° 切削刃的鍍層硬質合金倒角(jiǎo)立銑刀以(yǐ)及(jí)使用可轉位刀片來產生 45° 和 60° 倒角的刀具。

非旋轉零件上使用標準的硬質(zhì)合金去除毛刺和仿形加工刀具,例如山高開發(fā)的刀具,這些刀具通常具有(yǒu) 45° 和 60° 切削刃

對於極(jí)其嚴格的應用,刀具製造商提供定製的刀具,專門(mén)用於在孔入口處(chù)或出口處對邊緣進行仿形加工並去除毛(máo)刺。有些刀具將這些(xiē)功能集於一(yī)身(shēn),能夠同時去除入口處(chù)和出口處的毛刺。

這些定製的刀具通常具有複雜的切削(xuē)槽型。最巧(qiǎo)妙之(zhī)處在於(yú)刀(dāo)具采用特殊的切削刃設計(jì),可以加工出理想的圓弧過渡倒(dǎo)角,這是由於刀具具有導入角和導出(chū)角,可以避免再次形成毛刺。

專用刀具的開發並非隻(zhī)局限於切削刃。研究表明,在對零件頂麵上(shàng)的孔入口處的毛刺和邊(biān)緣進行仿形加工時,右切和右旋這種組合最為有效(xiào),因為它能夠(gòu)去除零件(jiàn)上的切屑。另一方麵,在對零件底麵上(shàng)的孔(kǒng)出口處的(de)毛刺進行仿形加(jiā)工時,右切和(hé)左旋(xuán)這種組合的效果最好(hǎo),同樣是因為這種(zhǒng)配置可以去除零件上的切屑。

其他應用分析表明,與用於去除通(tōng)孔(kǒng)底部或出口端毛刺的刀具相比,用於去(qù)除孔(kǒng)頂部或入(rù)口端毛刺的 MEP 刀具具有更長的(de)刀(dāo)具壽(shòu)命。這是因為,後者隻(zhī)需要從孔的一端進行加工,而前者需要伸(shēn)入到整個零件中並直達另一端的孔出口處,因此長徑比(bǐ)過大。長徑比(bǐ)大的刀具一般來說剛性不夠好,更容(róng)易(yì)振(zhèn)動(dòng),加工過程中可能會導致硬質合金刀具崩刃或斷裂。因(yīn)此,大(dà)多數(shù)加工車間選擇使用單獨的刀(dāo)具來去(qù)除孔(kǒng)入口處和出口處邊緣的(de)毛(máo)刺,而不是使用(yòng)一個能同時勝任這兩(liǎng)種任務的刀(dāo)具。

此外,長徑比大的刀具還需要謹慎地(dì)選擇切削(xuē)參數。又(yòu)短又結實的刀具可以使用更高(gāo)的切(qiē)削參數,不會出現(xiàn)振動(dòng)或其他問題。零件的幾何形狀和特征(zhēng)也會(huì)影響刀具的性能。當切削工況比較穩定並能夠平穩、不間斷地切(qiē)削時,可以采用更(gèng)高的(de)切削(xuē)參數。另一方麵,如果零件(jiàn)存在任何會中斷 MEP 切削路徑的(de)特征(例如檢修孔),則必須使用更加穩健的參數,以便最大限度減小刀(dāo)具磨損(sǔn)並防止刀具過早(zǎo)失效。

在不斷開發 MEP 刀具的過程中,可以考慮開發一(yī)些既能夠加(jiā)工零件的其它特征,也能夠去除毛刺的刀具。例如,MEP 切削刃應當位於(yú)立銑刀的頂部,以便(biàn)在加(jiā)工孔的同時去除入口處邊緣的毛(máo)刺。

材料方麵的挑戰

就加工特性而言,很多航空航天材(cái)料很難去除毛(máo)刺和對銳邊進行(háng)倒角,因此帶來了額外的(de)挑戰。例如(rú),發(fā)動機部件中使用的鎳基合金韌性好且導熱性差。因此(cǐ),切削刀(dāo)具就會吸收切削工藝所產生的熱量,導致刀具快速磨損。

鑒於此,當(dāng)確定刀具的硬質合金材質和(hé)槽型時,刀具製造商就不得不在刃口鋒利度和刃口強度之間取得平衡。硬質合金(jīn)基體材料需具有非常強的耐熱和耐磨特性,但抗衝(chōng)擊能力就會變差,那時因為為了提高韌性而在基體中加入了鈷或其他合(hé)金材料。同樣,與進(jìn)行了刃口研磨或圓角處理的(de)切削刃相(xiàng)比(bǐ),鋒利的切削刃更容易崩刃。同時刀具製造商會優化刀(dāo)具前角和螺旋角以及(jí)刀具鍍(dù)層,以便在加工特定的工件材料時(shí)達到最佳效果。

刀具(jù)尺寸

為了加工(gōng)出較(jiào)大(dà)的孔徑和邊緣,刀具製造商可以設計任何尺寸的刀具,而供應商也能夠為其提供足夠大的毛坯。然而,刀具的尺寸不能無限(xiàn)變小。目前可以精磨出的最小刀具(jù)半徑大約為 0.2 mm,並具有相應的更小導入角和導出角。

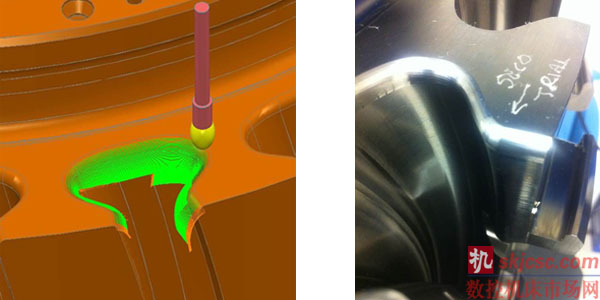

定製的 MEP 刀具(jù)具有特定的半徑(jìng)、倒角(jiǎo)、角度,這些特征進行優化組合。這些刀具通常可以用於方肩銑削(xuē)。然而,當工件的輪廓不允許使(shǐ)用方肩銑削(xuē) MEP 刀具(jù)時,也可以使用球頭和棒棒糖型刀具來仿形加工出(chū)工件的特征。這些刀具運用在五軸機床上,可以加工複雜零(líng)件的輪(lún)廓(kuò)線(xiàn),並沿(yán)著長輪(lún)廓邊緣生成圓弧表麵。

MEP 在加工中的應用

為了最大(dà)限度提高加(jiā)工精(jīng)度和一致性,並節省在機床(chuáng)之(zhī)間搬(bān)運零件的時間,製造(zào)商(shāng)通常在實際加工零件特征時應(yīng)用 MEP技術。

通常,去除毛刺是(shì)零件的最後一道加工工序。CAM 程序會引導 MEP 刀(dāo)具依次去除所有孔和銳邊的毛刺。有(yǒu)些 MEP 刀具可去除多種孔的毛刺,有些仿形加工刀具可運用在三四個不同的位置或特征上,例如孔的底(dǐ)部以及凹坑輪廓的底部。

為(wéi)了確保在正確的位置按合適的(de)加工量進行倒角(jiǎo)仿形加工,必須在開始進行MEP加工之(zhī)前定義或測量所加工的孔或特征。當零件公差非常嚴格,而且精確定義了零(líng)件表麵(miàn)的(de)位置時(shí),可能不需要進行在線測(cè)量。但在公差比較寬鬆時,則需(xū)要在初(chū)步加工之後進行在線測量,以確(què)定要仿形加工的邊緣或特征的(de)位置。

此外,還必(bì)須測量(liàng)刀具本身並進行正確定位,以確保它能夠正確地對零件邊緣(yuán)進行仿形加工。由於刀具的刀尖圓弧半徑非常小,無法測量(liàng),為(wéi)了方便使用,CAM 程序中指定了刀具長度。操作員可以使用預(yù)校正器在遠離機床的位置確認刀具長度,也可以在機床上利用激光或接觸式探針來確認刀具長度。進給量根據(jù)零件特征和刀具的測量尺寸計算(suàn)得出。大多數刀具製造商會提供(gòng)精確的定製MEP刀具(jù)檢測報告,包括跳動量在內,刀具輪廓度公差通常為 40 微米(mǐ)。

毛刺去(qù)除或倒角加(jiā)工(gōng)是一種精加工,其主要目的是提高品質(zhì)。生產率(lǜ)始終是重要的,但在加工價值數十萬歐元的航空航天部件時應特別小心,盲目提高刀具的生產率可能(néng)會事得其反,損失慘重。一致性、可(kě)靠性以及(jí)避免(miǎn)生產報廢件的重要性不言而(ér)喻。

正因為MEP 是精加工(gōng),它使用工件的 CAM 程序來引導刀具依次去除所有孔和稅邊的毛刺,而且有些 MEP 刀具通常可以應用在同一個零件的三四個不同位置或特征上

結(jié)論

如今,當零件具有不(bú)符合要求的銳邊和毛刺(cì)時,很多時候會被人們視為昂貴的報廢件(jiàn)。這種現象(xiàng)在航空航天工業非常普遍,而且在醫療、能源和其他行(háng)業的某(mǒu)些關鍵應用領(lǐng)域中也(yě)呈現出這一趨勢。製造商需(xū)要(yào)一種加工(gōng)一致性好、可記錄的且具有成本優勢的(de)方法來去除零件的毛刺,並對零件邊(biān)緣進行仿形加工。刀具仿形(xíng)加工 (MEP) 滿足了這一需求,因為它取代了人工操作(zuò),而人工操作的弊端在於,無論由多麽熟練的技師來操作,都難以保(bǎo)持(chí)零件之間的一致性,且人工(gōng)、工裝和零件搬運(yùn)成(chéng)本居高不下。由於無法記錄和認證,某些最(zuì)終用戶現已禁止使用人工去除毛刺的方法。

最高效(xiào)且最(zuì)具成本(běn)效益的 MEP 是工程開發和專業應用技術(shù)的結晶。通過提供這樣的整體解決(jué)方案,刀具製造(zào)商可以幫助簡化航空航天製造工藝(yì)(以及其他(tā)關鍵行業中的類似工藝),並將(jiāng)質量和生產率提升到(dào)新的水平(píng)。

MEP 的實際運用

刀具仿形加工(gōng)能夠讓(ràng)製造商在多種應用中受益(yì)。

案例 1:一家製造商使用一台雙主軸機床來(lái)生產 303 不鏽鋼零件。隨(suí)著零(líng)件數量和批次(cì)規模不(bú)斷增大,該製造商需要提高生產率。然(rán)而,加工過程非常(cháng)不(bú)平衡,而且耗時較多 - 90% 的加工在機床(chuáng)主軸上完成,機加工之後,還需要人工去除零件底部(bù)的毛刺(這需要額外(wài)的工裝設(shè)備)。在機床的副軸中采用定製的硬質合金 MEP 刀具之後,該製造商可以(yǐ)同時在零件法蘭螺栓孔的兩側進行仿形(xíng)加工。這樣,不僅兩個軸之間的加工(gōng)時間趨於平衡,加工周期也得以(yǐ)大幅縮短。不僅如此,使用 MEP 刀具(jù)之後(hòu),不再需要人工去除毛刺和額外的工(gōng)裝設備,節(jiē)省了大量時間。

案例 2:在本案例(lì)中,需要考慮選擇(zé)對邊緣進行倒角處理(平邊(biān)),還是進行倒圓處理(圓邊)。有(yǒu)些零件對於邊(biān)緣倒(dǎo)角並沒有刻意的要求。然而,一家製造商發現,當采用倒圓加工方法(fǎ)時,零件的壽命比采用倒角(jiǎo)加工方法的零件長三倍。在(zài)選擇加工方法時,一(yī)個看似微不足道的(de)差異卻顯著提高了零(líng)件的質量。

案例 3:航空航天行業加工 TiAl-4V 葉盤,為我(wǒ)們提供了 MEP 輪廓銑刀具的一個應(yīng)用案例。一家(jiā)製造商一直使用一個固定在凸輪刀柄中(zhōng)的硬質(zhì)合金成型刀具(jù)來加工葉盤。發現在葉盤和槽圓弧的周圍(wéi),隨機地出現精加工表麵質量問題,而且問題的嚴重程度和出現的頻率也時刻變化。該製造商後來采用(yòng)了一個直(zhí)徑為 10 mm 的棒棒糖型 10 齒中心(xīn)切削(xuē)鍍層硬質合金銑刀(30° 右旋)。此刀具(jù)不但消除了粗(cū)糙表麵問題,而且還能(néng)在更短的時間內完成對葉盤兩側的精加工。

山高總部設在瑞典法格斯塔市,致力於開發創新的(de)金(jīn)屬切削解決方案(àn),並與客(kè)戶密切合作以全麵理解和專注(zhù)於滿足他們的需求,因此譽滿全球(qiú)。我們在 50 個國家/地區雇用了 5000 多名員工,並通過培訓、發展和員工認同計劃以及開放的溝通環境來提升我們團隊成員的能力(lì)。我們的員工展現了三個核心價值觀 – 熱忱待客、家庭歸屬感和個人承諾,它定義了我們(men)的經(jīng)營之道以及我們與客(kè)戶、供應商和其他合作夥伴之(zhī)間(jiān)的交往(wǎng)方式。如(rú)需了解更多信息(xī),請訪問 www.secotools.com。

如果您有機床行業、企業相關新聞稿件發表,或進(jìn)行資訊合作,歡迎聯係本網(wǎng)編輯(jí)部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承(chéng)出口情況

- 2024年11月 基(jī)本型(xíng)乘用車(轎車(chē))產量(liàng)數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情(qíng)況

- 2024年10月 分(fèn)地區金(jīn)屬切削機床產量數據

- 2024年10月 金屬切削機床產(chǎn)量數據

- 2024年(nián)9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產(chǎn)量數據

- 2028年8月(yuè) 基(jī)本型乘用車(轎車(chē))產(chǎn)量數據