山高刀具:在優化的刀(dāo)具(jù)路徑(jìng)上運行粗加工(gōng)策略

2013-12-13 來源:數控(kòng)機床市場 作者:

長期以來,使用 CAM 係統進行刀具路徑優化已屢見不鮮,尤其是在模具行業中。然而,加工車間最近開始(shǐ)將這種能力與相對較新的加工策略和專門設計的(de)整體旋轉(zhuǎn)切削刀具配合使用,以優化粗加工操作。

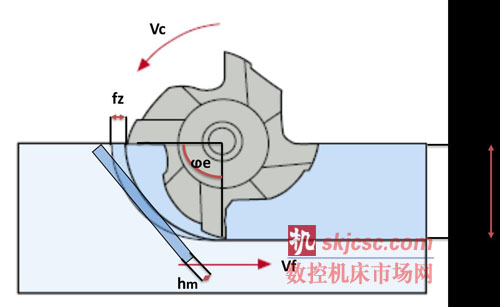

這種基於 CAM 的粗加工(gōng)(或稱為動(dòng)態銑削)策略將刀具的接觸弧(hú)和平均切屑負荷作為關鍵因素。通過經由 CAM 生成的(de)刀具(jù)路徑來操縱刀具的接觸弧,加(jiā)工車間可以提升粗加工(gōng)速度,有效地控(kòng)製工藝溫度,應用更高的每齒進給量,以及獲(huò)得更大的切削深度,從而顯著縮短工件的總加(jiā)工周期 - 實現這一切並不會對(duì)機床主軸施加額外的應變。

接觸弧和熱負荷與切削速度之間的關係

刀(dāo)具的接觸弧是一個可影響刀具上(shàng)產生的熱負荷(hé)的獨立(lì)變(biàn)量,並且還是優化粗加工操作的關(guān)鍵。

任何刀具上的最大接觸弧(hú)均為 180 度,或基本上等於(yú)其直徑。因此,在(zài)處於最大接觸弧(hú)時,徑向切深(或切削寬度)與刀體直徑相等,由 ae(徑向切深)= Dc(刀體直徑)表示。

在(zài)操縱接觸弧的過程中,加工車間可以降低粗加工期間產生(shēng)的熱量。刀具的接觸(chù)弧會隨著徑向切深的(de)減小而縮短。由於接觸弧縮短會(huì)造成摩擦減小(xiǎo),因此刀具切削刃和(hé)工件間產生的熱量也會減少。這帶來的結果(guǒ)就是刀具(jù)的切削刃在退出切(qiē)削、旋轉然後重新進入(rù)切(qiē)削的(de)過(guò)程中獲得了更(gèng)多的(de)冷卻時間。這種更低的加工溫度進而提高(gāo)了切削速(sù)度(dù)並縮短(duǎn)了加工周(zhōu)期。

平均切屑厚度和物理(lǐ)負荷

刀具的平(píng)均切屑厚度 (hm) 取決於物理(lǐ)負荷,並(bìng)通過調整每齒進給(gěi)量和接觸弧來維持。由(yóu)於切屑厚度在切削過程中不斷變化,因此行業采用了平均切屑厚度 (hm) 一詞。

完整的 180 度接觸弧將在刀具(jù)寬度的中心產生(shēng)最厚的切屑。因此,較小的接觸(chù)弧,即小於 90 度(je,齧合角),可以減少切屑(xiè)厚度。作(zuò)為補償,這允許采用更大的每齒進給量 (fz)。

例如,假設使用一個直徑(jìng)為(wéi) 10 mm 的刀具以 10 mm ae(完整接觸弧)進行側(cè)麵粗加工。在該 ae 下,刀具會產生最大的平均(jun1)切屑厚度/最(zuì)重的(de)物(wù)理負荷。在第一個 90 度(dù)內,刀具進行逆(nì)銑,直到達到最大切屑厚度(fz)。在進入第二個 90 度後即變為順銑,此(cǐ)時切屑厚度再(zài)次降至零。但是,如(rú)果 ae 下降 (ae < Dc) 至 1 mm(10%),則平均(jun1)切屑厚度(dù)將變小。此時,可通過提高每齒進給量 (fz) 來(lái)實現更快的粗加工。雖然刀具切(qiē)除的(de)材料(liào)減少(shǎo),但相比徑向切削更深而(ér)進給率更慢的方式,這種方式的速率更快且刀具(jù)和機床的主軸應(yīng)力更小(xiǎo)。在槽粗加工應用(yòng)中,更低(dī)的 ae 甚至還允許更大的(de) ap(切削深度),從而更(gèng)快地切除材料。

用於優(yōu)化(huà)粗加工的刀具設計(jì)

雖然大多數刀具供應商都提供用於特定材料的產品,但其他供應商,例如山高刀具公司,還開發了用於高級加工方(fāng)法的刀具槽型。就(jiù)基於 CAM 的粗加工策(cè)略而言,這種刀具解決了切屑控製的關(guān)鍵問題,同時還滿足了切削刃和長度要求。

舉(jǔ)例來說,山(shān)高開發了 Jabro®-HPM(高性能加工)刀具,專門用於以(yǐ)完整接觸弧進(jìn)行加工的粗加工機床(chuáng),並可在極高的材料(liào)切除應用中采用較大的切深。這類刀具(jù)擁有專(zhuān)門設計的槽型,能夠在(zài)特定材料加(jiā)工中實現更(gèng)出色的性能。

為了覆蓋更大範(fàn)圍的工件材料,山高專(zhuān)門用(yòng)於優化粗加工策略的 Jabro®-Solid² 550 係列刀具的槽型最近進(jìn)行了修改。該刀具采用雙芯設(shè)計,可提供額外的穩定性並減少刀具變形。

在 JS550 係列中,公司確定長度更長的刀(dāo)具(jù)可在深(shēn)型腔和 3D 形狀粗加工/動態銑削中獲得最佳效果。此類刀具長(zhǎng)度通常介於直徑的三倍和四倍之間。

在保持穩(wěn)定(dìng)的接觸弧時,這些刀具會經曆持續且沿其切削刃(rèn)均勻分布的磨損,並提供可預測的刀具壽命。然而,長(zhǎng)刀具會產生相對較長的切屑,難以從切削區和機床中(zhōng)排出。

為了獲得更小、更易控製的(de)切屑,山高通過(guò)添加分屑(xiè)槽(刀具切削刃和排(pái)屑槽上的小槽)更改了 JS554L(加長型)刀具的設計。改後的刀具,現在(zài)稱為 JS554 3C(C 表示分屑槽),具(jù)有以 1 X D(刀體直徑)為間距的分屑槽。因此,長度(dù)為 40 mm、直徑為 10 mm 的(de)刀具所產生的切屑不再長於 10 mm,並可從切削區快速排出,從而消除了堵塞(sāi)機床切屑傳送帶的風險。

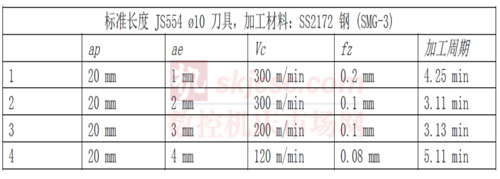

短一些的標準長度刀具也非常適用於(yú)優化的粗加工策略(luè)。山高使用它的一種標準 JS554 刀具(2 x Dc + 2 mm的切削長度)對(duì)常見的 SMG-3 鋼質型腔進行粗加工,並獲(huò)得了與使用長刀具時同樣出色的(de)加工效果。山高以典型的 10% ae:Dc 比率(這是使用長刀具(jù)時(shí)采用的比率)來(lái)運行短刀具(jù),但隻修改了(le)每齒進給量,可以產生相同的金屬去除率(lǜ)。

當應用小接觸(chù)弧時,刀具(jù)的(de)切削刃越多,其進給速度越快,生產率(lǜ)也就越高。進給速度 =刀具刃數 x每(měi)齒進給量 x 主軸速度。粗加工刀具通常最(zuì)多有四個切削刃,不過山(shān)高目前正在研究五刃刀具的可(kě)行性。

複雜的工件形狀

在直線加工路徑(側銑)中,接觸弧會在設定後保(bǎo)持不變。然而,對於(yú)複雜的工件形狀,例(lì)如包含內圓角和外圓角,就(jiù)會出現與設(shè)定的接觸弧不一致的情況。

當刀具(jù)完成直線切削並接合內圓角(jiǎo)/角時(shí),其接觸弧將增大(dà),而這意味著(zhe)切削參數不再符合當前的接觸弧。如果刀具路徑未針對這些情況進行調整,則會導(dǎo)致顫振、振動(dòng)甚至刀具斷裂。

如今,CAM 軟件包專門針對內(nèi)/外圓角形狀提供了刀具路徑策略:沿著常規刀具路徑更改接觸弧。這些軟件包自動應用不同的進給量,以控製接觸弧並保持一致的切屑負荷。為了(le)保持接觸弧,CAM 軟件包在進(jìn)入(rù)圓角時會采用擺線(xiàn)加工和剝(bāo)皮銑削技術(shù)。靠近所選的刀具路徑(jìng)時,CAM 軟件包可顯著降(jiàng)低 L 形運動,甚至進一步縮短加工周期。

使用優化的粗加工(gōng)刀具路徑並保持一致的(de)接(jiē)觸弧(hú)時,刀具的圓角(jiǎo)可以與所切的內圓角相匹配,而不會出現刀具過載、卡緊(jǐn)或過切的風險。借助這種能力,加工車間能夠在(zài)粗加工走刀時去除更多(duō)的(de)材料,從而減少精加工走刀(dāo)時需要切削的材料(liào)量 - 所有這些都將轉化為更短(duǎn)的加工周期。

優化(huà)的粗加工策略也適用(yòng)於特(tè)定的工(gōng)件材料。山高已經對鋼、不鏽鋼、鑄鐵、鈦合金、鋁和硬度高達 48 HRc的鋼件進行了廣泛的測試。山高建議加工車間(jiān)首先對鈦合金、高溫合金等難加(jiā)工(gōng)材料應用 10% - 5% 的 ae:直(zhí)徑(jìng)比率。山高已為這些特定的接觸(chù)弧(hú)以及許多其他接觸(chù)弧確定了優化的速度和進給參數。加工車間可以(yǐ)應用大(dà)於建議值的(de) ae 量(liàng),但必須降低切削速度以及每齒進給量(liàng)。

對於 ap,山高目前提供了專為最大 2 x D 的 ap 而設計的 Jabro®-HPM 刀具,用於鋼件(JHP951 和JHP993)的滿刃切槽。盡管這被認(rèn)為是(shì)極其困難的加工,但(dàn)山高的通用(yòng)型刀具 JS554 3C 在應用優化的(de)粗加工(gōng)策略(luè)後,可以輕(qīng)鬆處理 4 x D。

此外,機床無法處理重型粗加工的車間隻需減小接觸弧並使用擺線加工路徑即可。這種做法減(jiǎn)小了(le)切削力並降低了對高機床功率的(de)需(xū)求,但仍然可以應用(yòng)大切削深度來實現高生(shēng)產效率。

當粗加工策略應(yīng)用於不鏽鋼、鈦合金等難切削(xuē)材料時,可在刀(dāo)具的整個長度(頂部、中部和底部)上應用冷卻液。對整個(gè)切削刃進行冷卻非常(cháng)重要。在切(qiē)削鋼件和鑄鐵件時,加(jiā)工車間應使用(yòng)最大壓力的壓縮空氣來(lái)吹除切屑。

需要注意的是,對機床編程時,加工車間無法采用(yòng)基於 CAM 的粗加工策略,因為程序必(bì)須通過專門刀的具路徑優化軟件包在外部生成。盡管加工(gōng)車間在對機床編程(chéng)時可以手動(dòng)輸入山高確定的接觸弧數據,但該數據(jù)僅能(néng)用於簡(jiǎn)單的直線粗加工或固定的擺線切削循環(huán)。

現場測試

盡管優化的粗加工策略是長刀具的理想選擇,但山高(gāo)還對標準長度的刀具進行了接觸弧測試。在某一測試中(zhōng),山高以 300 m/min 的切削速度、20-mm 的切削深度、1-mm 的 ae、0.2-mm 的每齒進(jìn)給(gěi)量運行標準 Jabro554 刀具,加工時間為 4 分 26 秒。隨後,技術(shù)員將 ae 改為 2 mm,並將每(měi)齒進給量(liàng)降低至 0.1 mm。雖然金屬切除率保持不變,但加工時間卻降至 3 分 11 秒。造成加工時間縮短的原因是更(gèng)高(gāo)的 ae 雖不能提高(gāo)加工速度,但確實減少了走刀次數。因此,能在更短的時(shí)間內對工(gōng)件進行(háng)粗加工。

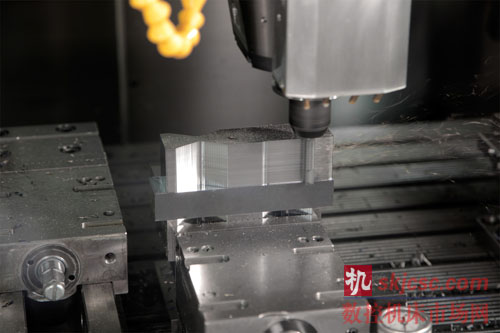

山高使用一家航空航天客戶的(de) BT40 主軸機床和一個實際(jì)工件,向該客戶展示了粗加工(gōng)策略的優勢。該(gāi)客戶通常使用常規(guī)刀具路徑和標準機床參數對這些工件進行粗加工,每個工件的粗加工(gōng)周期為一個小時(shí)。

山高采用了(le)直(zhí)徑最大的適當刀具 - 直(zhí)徑為 25 mm、具有分屑槽的 JS554 3C 長刀具。結合優化的粗加工策略和刀具路徑,該刀具將(jiāng)之前的加工周期縮短為 8 分鍾,結果非(fēi)常(cháng)令人驚異。此外,山高預計,如果使用(yòng)功能更強大的機床,還可進一步實現時間(jiān)節省(shěng)(粗加工時間很有可能達到 6 分鍾)。

山高的另一位(wèi)客戶也(yě)體驗了(le)優(yōu)化的粗加工策略和刀具路徑(jìng)對汽車組件進行粗加工的優勢。車間不僅將總(zǒng)體(tǐ)零件加工時間從 8.5 分鍾縮短至僅僅 1.1 分鍾,還將每個刀具的壽命從加工 80 個零(líng)件提高到加工 250 個(gè)零(líng)件。

而對於粗加工摩托車零件模具的山高客戶來說,優化(huà)的粗加工和刀具路徑可將加工周期從 900 分(fèn)鍾縮短至 400分鍾。該客戶先(xiān)前采(cǎi)用可轉(zhuǎn)位高進給刀具進行第一次和第二次粗加工操作,之後改用 25 mm 直徑的 JS5543C 進行第一次粗加工操作,並在第(dì)二次粗加工操作時使用(yòng)高進給參數。

HQ_IMG_Jabro_JS554_3C.jpg

結論(lùn)

接觸弧和(hé)平均切屑厚(hòu)度是優化粗加工操作的關(guān)鍵。通過專用於刀(dāo)具路徑優化和動態銑削方法的(de)特殊 CAM 軟(ruǎn)件包,當今的(de)製造商可以操縱/控製刀具的接觸(chù)弧並保持始終穩定的負荷。這樣,製造商能夠有效地控製工(gōng)藝溫度(dù),應用更高的切削(xuē)速度和(hé)每(měi)齒(chǐ)進給量,並獲得更大的切削深度,從(cóng)而顯著縮短工件的總加工周期。

然而,製造商必須牢記:優化(huà)的粗加工需要使用正確的 CAM 軟件包(bāo)進行外部編程。盡管大多數刀具供應商可為特定材料提供刀具產品,但隻(zhī)有少數的供應商為特定的高級加工循環和刀具路徑開發刀具槽型。與(yǔ)使用傳統加工方法相比,采用合適(shì)的刀具和動態循環,製造商幾乎可(kě)將金屬切除率提高 500%。

作者:

Teun van Asten MSc.,山高(gāo)刀具公司整體銑削營銷(xiāo)服務(wù)部工程師

投稿箱:

如果您有(yǒu)機床行業、企業相關新聞稿件發表,或進行資訊合(hé)作,歡迎(yíng)聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有(yǒu)機床行業、企業相關新聞稿件發表,或進行資訊合(hé)作,歡迎(yíng)聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削(xuē)機床產量數據(jù)

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本(běn)型乘用車(chē)(轎車)產量數(shù)據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新(xīn)能源汽車銷量情況

- 2024年10月 新能源汽車產量數(shù)據

- 2024年10月(yuè) 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月(yuè) 金屬切削機床產量數據

- 2024年9月 新能(néng)源汽車銷(xiāo)量情況

- 2024年8月 新能源汽車產量(liàng)數據

- 2028年8月 基本型(xíng)乘用車(轎車)產量數據