切削用量三要素對加工效(xiào)率的影響

2013-12-1 來(lái)源:數(shù)控(kòng)機床市場網 作者:應培源 郭壯 肖(xiāo)紅梅

摘要:主(zhǔ)要介紹了切削用量三要素,切削速度、進給量、背吃刀量對加工效率的(de)影響,及其與刀具耐(nài)用度之間的關係。

關(guān)鍵詞:切削速度、進給量、背(bèi)吃刀量、刀具耐用度(dù)、切削參數

合理的切削參數,應該是針對特(tè)定的機床、特定的刀具、特定的(de)加工材料在(zài)保證安(ān)全、滿足零件(jiàn)加工質量的前(qián)提下,使材料的切除率達到最大(dà)一組切削參(cān)數。而切(qiē)削參數的(de)選擇目的是提高加工效率,降低加工成本。雖然提高切削參數後可(kě)以提高加工效(xiào)率,但是會降低刀具耐用(yòng)度從(cóng)而增加刀具使(shǐ)用成本。所以應在加工效率、加工成本兩種目標之間進行合理折衷來(lái)選擇切(qiē)削參數。

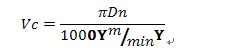

一、切削速度(線速度(dù))Vc(m/min):切削刃的選定點相(xiàng)對工件的主運(yùn)動的瞬時速度。

D - 刀具或工件直徑(mm)

n - 主軸轉速(sù)(r/min)

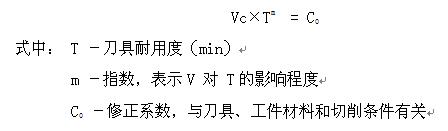

說明:切削速度可以確定主軸轉速。大部分刀具廠商的樣本對每種刀(dāo)具及加工相應材料都推薦了切削速(sù)度,但在實際應用(yòng)中往往達(dá)不(bú)到其(qí)推薦值,這是因為其所(suǒ)取刀具(jù)耐用度值較低。刀具廠商(shāng)所取的切削速度多為最大生(shēng)產率時采用,此時(shí)刀具耐用度低,所以一般選擇時需乘以一個修正係數C0 。

指數m表示V 對 T的影響(xiǎng)程度,耐熱(rè)性愈差(chà)的刀具材料其m值愈小,而切削(xuē)速度V 對刀(dāo)具耐用度T的影響(xiǎng)就愈大(dà)。對高速鋼刀具m=0.1~0.125;硬質合金(jīn)刀 具m=0.2~0.4;陶瓷刀(dāo)具m=0.4。

例:某廠(chǎng)商硬質合金刀片,刀片耐(nài)用度為15min時推薦切削速(sù)度為290m/min。根據(jù)樣本推(tuī)算其指數m值為0.3,當我們取刀具耐用度為60min時,切削速度為

建議切削(xuē)速度或進給量應按(àn)樣本推薦值70%~80%進行試切削(xuē),待切削(xuē)狀況穩定(dìng)後(hòu)再將切削速(sù)度(dù)或進給量逐一調(diào)升。

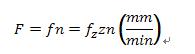

二(èr)、進給量f(mm/r)或F(mm/min):工(gōng)件或刀具的每一轉或每一往複行程的時間內,刀具與工件之間沿進給(gěi)運動方向的相對位移。

n - 主軸(zhóu)轉(zhuǎn)速(r/min)

fZ –刀具每齒進給量

z - 刀具齒數

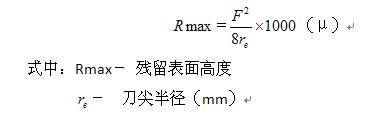

說(shuō)明:可以確定加工速度。粗加工時,在工藝係統剛度和強度允許的情況下,可選(xuǎn)用較大(dà)進給量,反之(zhī)適當減少。半精加工和(hé)精加工的進給量受到工(gōng)件加工精度(dù)和表麵粗糙度限製。不同的刀尖半徑在進給增加時,其表麵殘留(liú)高度(粗糙度(dù))也相應增加。

表麵粗糙度理論值Rmax計算公式:

三、背吃(chī)刀(dāo)量(切(qiē)深)ap(mm):工件待加工表麵與已加工表(biǎo)麵之間的垂直距(jù)離。

D - 工件待加工表麵直徑

d - 工件已加工表麵距離

說明:背吃刀量可以確定加工(gōng)深度。一般情況下,在機床剛度、刀片形狀允許時,粗加工切深應在保留半精加工、 精加(jiā)工餘量後,盡量一(yī)次切除。如果總加工餘量太(tài)大,一次切去所有加(jiā)工餘量會(huì)產生明顯的振動,甚至刀具強(qiáng)度不允許、機(jī)床功率不夠,則可分成兩次或幾次粗(cū)加工。但第一次切削深度應盡量大(dà),以消除表麵硬皮,切除沙眼氣孔等缺陷,從而保護刀尖不與毛坯接觸。半精加工和精加工,其切削深度是根據加工精(jīng)度和表麵粗糙(cāo)度(dù)要求,由粗加工後留下餘量確定的(de)。最後一次切(qiē)削深度不宜太小,否則會產(chǎn)生刮擦,影響加工表麵(miàn)的粗糙度。

四、切削用量三要素與刀具(jù)耐用度之間的關係

要使切削時間(jiān)最短,即材料去除量最大,必須使 Vc,f, ap 的乘積為最大。提高 Vc,f, ap都能提(tí)高生產率。但是對刀具耐用(yòng)度的影(yǐng)響三者是不相同(tóng)的。通常情況下,切削速度(dù)增(zēng)加20%刀(dāo)片磨損增加50%;進給增加20%刀片磨損增加20%;切深增加50%刀片磨損增加(jiā)20%。

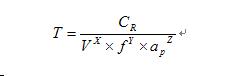

切削用量與刀具耐用度(dù)的一(yī)般關係式為(wéi):

式中:T-刀具使用時間

CR-刀具耐用度係數,與刀具. 工件材料和切(qiē)削條件有關。

X、Y、Z-指(zhǐ)數,分別(bié)表示各切(qiē)削用量對刀具耐用度的影響程度。

式中,X > Y > Z ,切削速度Vc對刀具耐用度的影響最大,進給量f次之,吃刀深度ap影響最小。所以在提高加工效率(lǜ)時,其選(xuǎn)擇順序(xù)應為:首先盡(jìn)量選用最大吃刀深ap(要考(kǎo)慮到機床功率及零件裝夾剛性滿(mǎn)足的條件下),然後根據加(jiā)工條件選用最大的進給量f,最後才在刀(dāo)具(jù)耐用度或機床功率所允(yǔn)許(xǔ)的情(qíng)況下選取最(zuì)大切削速度(dù)Vc。

切削參數選擇的(de)合理與否(fǒu)對切削加工的生產效率、加工(gōng)成本以及保障產(chǎn)品的質量至關(guān)重要,采用合理的切削參數可以明顯的降低加工成本,提高加工效率。(文自:沈陽機床集團 )

投稿箱:

如果您有(yǒu)機床行業、企業相關新(xīn)聞稿件發表,或(huò)進行資訊合(hé)作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有(yǒu)機床行業、企業相關新(xīn)聞稿件發表,或(huò)進行資訊合(hé)作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更(gèng)多相關信息

業界視(shì)點

| 更多

行業(yè)數(shù)據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年(nián)11月 分地區金屬切(qiē)削機床產量數據

- 2024年11月 軸承出口情況(kuàng)

- 2024年11月 基本型乘(chéng)用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年(nián)10月 新能源汽車產量(liàng)數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削(xuē)機床產量數(shù)據

- 2024年10月 金屬切削(xuē)機(jī)床(chuáng)產量數據(jù)

- 2024年9月(yuè) 新能源汽車銷量情況

- 2024年8月 新能源汽車(chē)產量(liàng)數據

- 2028年8月 基本型乘用車(轎車)產量數據