數控車床上(shàng)的多邊形車削

2022-6-20 來源: 濟南工程職業技術學院 作者:李尚(shàng)波(bō)

摘要:銑削並非(fēi)加工多邊形(xíng)零(líng)件的唯一方(fāng)法。多邊形零件也可以在數控車床上車削出來,而且效(xiào)率能夠比銑(xǐ)削加工(gōng)高數倍甚(shèn)至數十倍。但以這種方式加工多邊形零件時,數控車床必(bì)須配置 2 把(或(huò)多(duō)把)旋轉車刀,數控係統也要具(jù)備相應的特殊功能。基於此(cǐ),介紹多邊形車削的原理及其在(zài)

FANUC 0I 數控車床(Computer Numerical Control,CNC)和 SINUMERIK CNC 係統中(zhōng)的實現(xiàn)方(fāng)法。

關鍵詞:多邊形;車床;數控;旋轉(zhuǎn)車刀(dāo);刀盤軸;主軸(zhóu)

多邊(biān)形零件隨處可見(jiàn),諸如連接操作手柄的方杆、六(liù)邊形螺母、六角頭螺(luó)釘及螺栓等。因為(wéi)多邊形(xíng)銑削是銑床的典型功能,所以銑削(xuē)是人們加工多邊形零件的常用加工方法。除銑削外,多邊形零件也可以在數控車床上車削出來,而且效率能夠比銑削加工高數倍甚至數十倍。

1、多邊形車削的(de)原理

眾所周知,一般車削時工件高速回轉、車刀沿軸向進給切削會使(shǐ)工件形成圓柱表麵。但是,若在車削時車刀也按(àn)要求(qiú)和工件同時旋轉,則可形(xíng)成刀尖相對於工件的多(duō)邊形運動軌跡。這種方式與銑削時刀具在工件表麵上旋轉,由進給運動產生平麵(miàn)或其他輪廓麵有著本質的區別,因此仍屬於車削(xuē)的範疇,即多(duō)邊形車削。

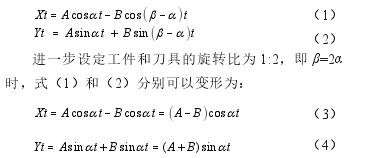

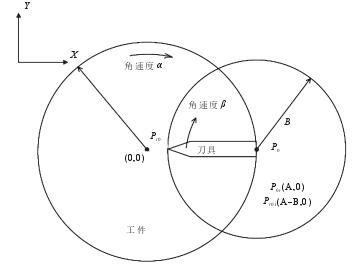

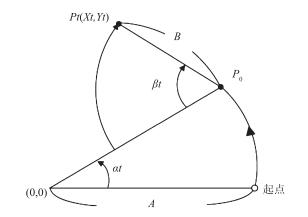

如圖 1 所示,A 為工件旋(xuán)轉中(zhōng)心(主軸中心(xīn))和刀具(車刀)旋轉中心(回轉刀盤中心)之間的(de)距離(lí),B 為刀具回轉半徑;設定工件和刀具的回轉角速度分別為(wéi) α 和 β;以工件中心為 X-Y 笛卡爾坐標係的坐標原點,則(zé)刀盤中心(xīn)和刀尖的初始位置分別是 P0(A,0)和 Pt0(A-B,0)。為方便計算,把(bǎ)主運動(即(jí)工件的旋轉運動)等效為刀架在相反方向繞工(gōng)件中心的(de)回轉,則車刀(dāo)的運(yùn)動即為其本身繞刀盤中心的回轉和刀盤繞(rào)工件中心回轉的(de)複合運動。經過任意時刻 t後的刀尖位置

Pt 為(Xt,Yt),如圖 2 所示,可以(yǐ)用式(1)和(2)來表示:

圖(tú)1 工(gōng)件和(hé)刀具的回轉路徑示意圖

圖 2 任意時刻後的刀尖位置

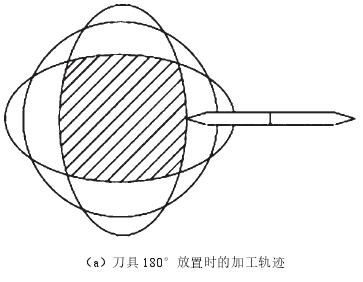

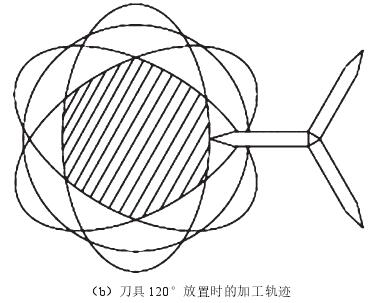

由式(1)~(4)可知,刀具的刀尖相對於工件運動的軌跡(jì)是長徑為 A+B,短(duǎn)徑為 A-B 的橢圓。因此,若在 180°的對稱位置(zhì)各(gè)放 1 把刀具,就可以加工出如圖 3(a)所示的四邊形。同理,若每隔 120°放(fàng)置1 把刀具,且旋(xuán)轉比為 1:3 時,則會形成如圖 3(b)所示的六邊形。

圖(tú)3 刀具加工軌跡

當然,這些(xiē)多邊形的邊並非嚴格意義上的直線,但(dàn)若 A 與 B 足夠接近,即 A+B 與 A-B 之間的差值足夠大(dà),則由此產生的形狀誤差便(biàn)可忽略(luè)不計,一(yī)般取(qǔ)A ≤ 1.5B。

2、多(duō)邊形車床的結構

根(gēn)據上(shàng)述(shù)多邊形(xíng)車削的原理,在普通車(chē)床的小托板上,除通常使用的四方刀架外,再在主軸軸線的另一側安裝(即後置安裝)一個軸線與主軸平行的回(huí)轉軸箱,其箱外靠近主(zhǔ)軸一側的軸端安裝(zhuāng)車刀(dāo)刀盤,即為刀(dāo)盤軸和刀(dāo)盤軸箱。刀盤軸(zhóu)由(yóu)主軸箱及刀盤軸箱中的齒輪傳動,更換掛輪(lún)可實(shí)現主軸與刀盤軸之(zhī)間 1:2或 1:3 等不同的傳動比的傳動,配(pèi)合使(shǐ)用對稱安裝不同數量(如 2 把、3 把)車刀的刀盤,即可車削出 4邊、6 邊等不同邊數的多邊形。因此,多邊形車床的結構即在普通車床(chuáng)的基(jī)礎上加裝刀盤(pán)軸箱及其傳動係統(tǒng)。顯而易見,這種傳動結構非常複雜,設(shè)計製造多邊形(xíng)車床並非(fēi)易事。

因為數(shù)控多邊形車床無需主軸與刀盤軸之間的機械傳動鏈,所以數控車床卻能很好地解決這種問(wèn)題。因此,數控技術的應用,基(jī)本(běn)解決了數控(kòng)多邊(biān)形車床在(zài)機械傳(chuán)動方麵的難度,但實際加工時數控係統要(yào)具備相應的功能,同時(shí)還要把刀(dāo)盤(pán)軸配置為一個(gè)回轉伺服軸(FANUC 0I CNC 係統)或第二(èr)主(zhǔ)軸(SINUMERIK CNC 係統)。為同步(bù)刀盤軸與主(zhǔ)軸之的轉速比(bǐ)率,在主軸上需要安裝位置編碼器以向刀盤軸提供即時動態同步信號。除此之外,還須正確設定相應(yīng)參數,使用(yòng)時還要正確編(biān)程。典型數控多邊形車床主軸、刀(dāo)盤軸(zhóu)、回轉(zhuǎn)刀架之間的結構布局如圖 4 所示(shì)。

圖4 典型數(shù)控多邊形車床的結構布局

3 、多邊形車削的設定和編程

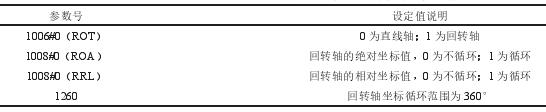

FANUC 0I 係列 CNC 係統中在刀盤軸配置為(wéi)伺服軸的情況下(xià),要先將其設定為回轉軸,其主要參數如表 1 所示。

表 1 FANUC 0I 係列 CNC 設定回轉軸的主要參數

另外,必須設定參數 7610 為該回轉軸的(de)控製軸號,由此來(lái)確(què)定該軸為多邊形車削中的刀盤軸。正確設置參數後,按照如下編程即可車削出所需(xū)的多(duō)邊形(前(qián)提是選項功能有效):G00 X30.0 Z2.0 S1000 M03;(快進至工步起點同時啟動主軸,工(gōng)件轉速 1 000/r•min-1)G51.2 P1 Q2;(啟動刀盤旋轉(zhuǎn),刀盤轉速 2 000/r•min-1,

此處 2 把車刀)G01 X20.0 F1.0;(X 軸切入:吃刀)Z-30.0;(Z 軸進給:走刀)G00 X30.0;(X 軸退刀(dāo))G50.2;(停止刀盤旋轉)M05(停止主(zhǔ)軸)此程序能(néng)夠車削出長 30 mm、截麵邊長為 20 mm的正方形棱柱(zhù)。其中 G51.2 P1 Qn(例中(zhōng) n=2)為多邊形車削功(gōng)能啟動指令,它能夠使工件(jiàn)(主軸)和車刀(刀盤(pán)軸)的旋轉(zhuǎn)在任(rèn)一時刻都嚴格保持 1:n 的(de)速比,G50.2 為功能結束指(zhǐ)令。

在 SINUMERIK 係列係統中(zhōng),多邊形車削是利用主軸同步功能(néng)實現的,因此須(xū)將刀盤軸設定為第二主軸,即其軸參數 MD35000 $MA_SPIND_ASSIGN_TO_MACHAX 須設定為 2。編程時使用指令 COUPDEF(S2,S1,n.0,1.0),其中(n=2,3,…,n),定義 S1(主軸)和 S2(刀盤軸)之間的速比為1:n 的同步關係,COUPDEL(S2,S1)為取消定義;同步啟(qǐ)動(dòng)指令為(wéi) COUPON(S2,S1),結束指令為(wéi)COUPO(S2,S1)。其他起始、切入、走刀、退刀(dāo)等程序(xù)段與上述 FANUC 程序相同。

4、結語(yǔ)

多邊形加工(gōng)零件的質量取決於係統的品質及刀盤(pán)軸的(de)伺服響應特性(xìng)、反(fǎn)饋原件(主軸(zhóu)位置編碼器(qì))的性(xìng)能以及伺服電機與刀(dāo)盤(pán)軸之間傳動器件(聯軸器)的(de)品質等。現如今,多邊形車床的設計製造已經非常簡化,且多邊形車削的邊數、大小都能夠以編程實現,使得多邊形(xíng)車削更加方便、靈活(huó)。除 FANUC 和SINUMERIK 係(xì)統外,西班牙的 FAGOR、台灣省的SYNTEC 以及部分國產數控係(xì)統等(děng)均可實現多邊形車削。但是無論哪種係統,都需正確(què)設定和編程。因此,相關人員應重點關(guān)注數控係統的編程工作,以確(què)保(bǎo)加工零(líng)件(jiàn)符合(hé)要求(qiú)。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視(shì)點

| 更多

行(háng)業(yè)數據

| 更多

- 2024年11月 金(jīn)屬切削機床產量(liàng)數據

- 2024年11月 分地區金屬(shǔ)切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本(běn)型乘用(yòng)車(轎車)產量數據

- 2024年11月 新能(néng)源汽車(chē)產量數據

- 2024年11月 新能源汽車銷量(liàng)情況

- 2024年(nián)10月 新能源汽車(chē)產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數(shù)據

- 2024年10月 金(jīn)屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況(kuàng)

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型(xíng)乘用車(轎車)產(chǎn)量數據