車床上(shàng)鑽鏜深孔和小孔(kǒng)經驗技巧(qiǎo)

2020-4-18 來源: 中車北京南(nán)口機械有限公司 作者:鄭文虎 張明傑

摘要:在車床上鑽鏜深(shēn)孔是十分困難的工(gōng)作,刀(dāo)杆直徑小和剛(gāng)度差,容易產生振動,而(ér)且因(yīn)孔直徑小排屑和冷卻潤滑不好,鑽頭易折斷在孔中不易取出(chū),往往成為生產中(zhōng)的難題。但隻要掌握其要(yào)領(lǐng)或改善工(gōng)裝,就一(yī)定能順利完成此類工件的加工。

所謂深孔,就是長徑比大於5 的孔。但在實際工作中,經常遇到長徑比大(dà)於(yú)100的超深(shēn)孔。下麵介紹幾條鑽鏜深孔和小孔的經驗,這是從幾十年為解(jiě)決這類生產(chǎn)技術難題後的總結。從這些技(jì)術經驗中,可以看出“事在人為”和“辦法(fǎ)總比困難多(duō)”的精辟論(lùn)斷,用此經(jīng)驗已經無數次成功解(jiě)決此(cǐ)類工件的加工。

1. 掌握技術要領可(kě)順利鑽好超深小(xiǎo)直徑孔

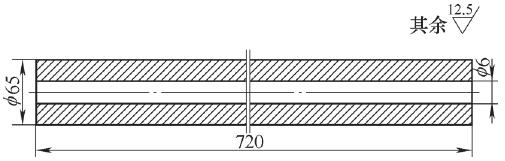

圖1 機(jī)床主軸坯件

圖1所示的工件為機床主軸毛坯,需鑽削長徑比大於120的ϕ6mm油孔。鑽削它的難度是孔徑小、長徑(jìng)比大、鑽杆剛度極差。而且在鑽孔過程中,稍為不慎易將鑽頭折(shé)斷在(zài)孔(kǒng)中(zhōng),不能取出,有時(shí)因導向不好把孔鑽偏。

(1)刃磨(mó)鑽頭和(hé)焊接(jiē)加長鑽(zuàn)杆。刃(rèn)磨鑽頭時,為了減小鑽削時的軸向切削力,應把鑽頭的橫刃寬度b修磨小,一般使b=(0.04~0.06)d0,d0為鑽(zuàn)頭直(zhí)徑。在焊接加長鑽杆時,為了使鑽頭焊接固,除(chú)在焊口橫斷麵進(jìn)行(háng)焊接外,還(hái)應在鑽頭插入(rù)鑽杆的部位進行(磨一缺口)焊接。鑽杆長度大於孔深100mm,以便於裝夾在(zài)車床方刀台上。鑽杆直徑比鑽頭直徑小0.15~0.2mm,但不能太小,以免導(dǎo)向不好把孔鑽偏。

(2)鑽孔。把工件用卡盤(pán)和中心架(jià)安裝在車床上,先用(yòng)車床尾座和中心鑽在工(gōng)件端麵(miàn)上鑽一個直徑略大於鑽孔直徑的孔使(shǐ)鑽頭定位孔,再用(yòng)標準ϕ6mm鑽頭鑽一個盡(jìn)可能(néng)深的導向孔,然後把加長鑽頭用V形鐵和刀墊安裝在車床方刀台(tái)上,鑽頭伸出(chū)長度(dù)的1/2孔深,以增加鑽杆剛度。采用大拖板走刀鑽孔(kǒng),並(bìng)在床(chuáng)鞍前麵的大導軌上放置一塊控製每次進刀深度的方鐵塊,每次進刀深度約等(děng)於鑽(zuàn)頭直徑(注意寧小勿大),這時必須果斷退出鑽頭排屑(xiè)與潤滑。千萬(wàn)不要(yào)僥幸疏忽鑽深,以免因(yīn)鑽頭容(róng)屑槽中切屑過(guò)多,造成摩擦力增大而扭斷(duàn)鑽頭。每(měi)次(cì)快速進刀(dāo)快到切削表麵前(即床鞍碰到方鐵前2mm左右(yòu)),改為手動,以免使鑽頭撞在切(qiē)削表麵上,使鑽頭折斷。當鑽到約(yuē)1/2孔深後,把鑽杆(gǎn)伸出孔的全長,繼續把孔鑽完。鑽削時,一般工件材料的切削速度vc=15m/m i n左右,若是經過熱處理調質的材料,vc應低一些。進給量(liàng)f=0.05~0.08mm/r左右(yòu)。

2. 鑽好大深孔的(de)關鍵

在車床上鑽大直徑的深孔,這類工件(jiàn)大多數是空心(xīn)活塞杆、空心細長軸、機床主軸等。它們的孔徑為ϕ30~ϕ60mm,孔深達(dá) 1 000~2 500mm。使用麻花鑽(zuàn)頭鑽這些孔的風險是鑽頭易研傷、折斷、退刀脫落在孔中不易取出。還因排屑困難和多次退出排屑,不易冷卻潤(rùn)滑。由於鑽頭直徑大、軸向切削力大,不利於用車床床鞍自(zì)動走(zǒu)刀進給。所以,一般沒有掌握操作技術的人員都望而卻步。但是隻要按下(xià)麵的操(cāo)作技術(shù)要領去做,就能順利地把大深孔鑽出。

(1)鑽頭。采用標準麻花鑽頭,應把鑽頭(tóu)的橫刃磨(mó)窄,寬度b=(0.04~0.06)d0,d0為鑽頭直徑。這樣會增大鑽心處前角(jiǎo)和(hé)減小軸向(xiàng)切削力。但在刃磨鑽頭時,最好把(bǎ)鑽型(xíng)磨成三(sān)尖七刃群(qún)鑽型,它的好處是鑽頭定心好、能分屑、切削力和軸向切削力小與散熱好,但(dàn)擴孔鑽(zuàn)頭還是采用原來的鑽型。在鑽孔時,為了防鑽頭無(wú)容屑槽(即錐柄左麵的圓(yuán)柱部分)的那段圓(yuán)柱,因此部(bù)分未淬火而同時也是45鋼,易與(yǔ)孔壁摩擦(cā)、研傷和把鑽頭研掉在孔中,不(bú)易取出。所以在鑽頭使用前,應把此段外圓磨小0.5~1.5m m。這樣就算有時在退刀排屑時把鑽頭掉在孔中(zhōng),也很容易取出。

(2)鑽杆。鑽孔的深度為1000mm以上(shàng)時,應製作兩根鑽杆。一根長度(dù)約為1/2孔深,另一(yī)根為(wéi)孔的全長加上在車床方刀台裝夾的長度,並將此部分(fèn)銑扁而便於裝夾。鑽杆的直徑應比鑽頭的直徑小0.3~0.6mm。為了減小切(qiē)屑碎末對鑽杆外圓表麵的拉傷,應對鑽杆外(wài)圓表(biǎo)麵進(jìn)行滾壓加工,以提(tí)高其表麵硬度和光滑程度。

(3)鑽(zuàn)孔。把工件安裝在卡盤和中心架中,先用車床尾(wěi)座和大直徑中心鑽鑽一(yī)個大的定位孔,再用相同直徑的標準鑽頭鑽一個(gè)盡(jìn)可能深的導向孔。然後把短的加(jiā)長(zhǎng)鑽杆安裝在車床方刀台(tái)上(shàng),並使鑽(zuàn)杆軸心與工件軸線同軸,在鑽杆錐孔內裝緊已磨好的鑽頭後(hòu)即可鑽孔。鑽孔時,在床鞍前麵的大導軌上(shàng)放一方鐵塊,以確定鑽孔深度鑽頭的位(wèi)置

切削(xuē)速度(dù)vc根據工件材(cái)料的性能來選擇(zé),一般鋼材vc=15~20m/min,要是合金調質鋼,vc就應低一些。進給量f=0.2~0.35m m/r。每次自動(dòng)進給長度約等於(yú)或(huò)小於鑽頭直徑後,就必須退出鑽(zuàn)頭進行排屑與潤滑(huá)(包括鑽杆外圓)。第二次快速進給(gěi)移動大拖板到鐵塊(kuài)前2m m左右,停止快速後改為自動進刀鑽削。重(chóng)複上述操作鑽到終點。如孔還很深,換上長鑽杆(gǎn),重新設置定位鐵塊位置,還按上麵的(de)操作方(fāng)法,把孔鑽至要(yào)求。

(4) 擴 孔 。 對 孔 徑 為(wéi)ϕ40m m以下的深孔,可以一次走(zǒu)刀鑽出而不必擴孔。對孔(kǒng)徑為ϕ45m m以上的深孔,最好先鑽一個ϕ30~ϕ35mm的孔,再用要(yào)求孔徑的鑽頭再擴孔一次,這樣可使車床床鞍走刀輕鬆。擴孔時,還(hái)用原來的鑽杆,鑽頭采用普通鑽頭(tóu)的鑽型,每次走刀長度約為鑽頭直徑的1.5~2倍,進給量f=0.3~0.4mm/r。還是在床鞍前麵的大導軌上放一鐵塊,以(yǐ)防止鑽頭撞到切削表麵(miàn)上而損壞鑽頭。同樣及時(shí)退出鑽頭排屑與潤滑。

(5)注(zhù)意的問題。每次走刀鑽孔的(de)深度一定要嚴格控製(zhì),切不(bú)可疏忽大意;每(měi)次進刀時,切記不(bú)要使(shǐ)鑽頭撞到切(qiē)削(xuē)表麵上(shàng),以防鑽頭折斷;退刀排屑後,一定要把鑽杆上的碎屑清理幹淨,並塗上潤滑油,以防研傷鑽杆;如(rú)果在(zài)退刀時(shí)鑽頭掉(diào)在孔中,這時把車床主軸掛(guà)在空(kōng)檔位置上,用手搬轉卡(kǎ)盤和同時向前搖動大拖板手(shǒu)輪,使鑽柄的扁頭對正鑽杆的扁槽中,向前撞緊鑽頭,再開車退出。

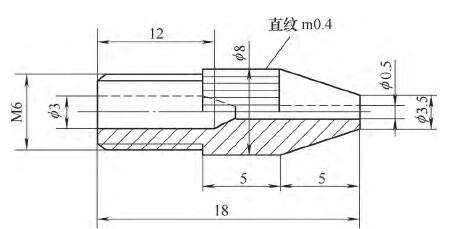

(6) 用 扁 鑽 鑽 純(chún) 銅 小 孔(kǒng)可防(fáng)止鑽頭折斷。純銅也即人們常說的紫(zǐ)銅,由於它的硬(yìng)度很 低 ( 3 5 H B W ) 、 塑 性 很 高(δ=50%),切(qiē)削時塑性變形大,其(qí)切削加工性也(yě)很(hěn)差。鑽如(rú)圖2所示(shì)的ϕ0.5mm噴嘴(zuǐ)小孔時,由(yóu)於(yú)變形大的切屑堵塞在麻花鑽(zuàn)頭容(róng)屑槽中,不易排出,極易(yì)造成鑽頭折斷在(zài)孔(kǒng)中,很難將孔(kǒng)鑽成。

圖(tú)2 純銅噴嘴

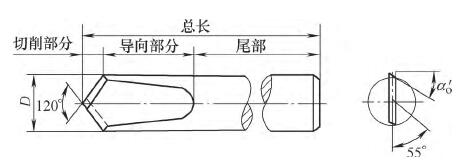

為了防(fáng)止鑽頭折斷在(zài)孔中,可自製如圖3所示的扁鑽。由於它(tā)的韌性很(hěn)好,因此鑽頭(tóu)不會折斷,就能放心地把孔鑽出。

圖3 小扁鑽頭

此ϕ0.5mm扁鑽,是用ϕ0.4~0.45mm的鋼絲做成。現將一段長(zhǎng)約40mm的鋼絲,用手錘把前部砸扁,刃磨出120°的鋒角,後角α0=6°~8°,副後角α′0≈4°左右。在這之前磨出(chū)對稱的前刀麵,並使前薄後厚,以(yǐ)增強剛度和強度。鑽ϕ0.5m m小孔時,先用中心鑽在工件端麵鑽一個定位坑,把扁鑽夾在鑽夾頭中 , 用 n > 1200r/min的轉速鑽孔,每次進刀鑽深0.5mm左右,就退刀排屑與潤滑,就可在很短的時間把孔鑽透,不(bú)必擔心鑽頭(tóu)折斷的問題。

3. 用刀杆支承套在車床上(shàng)鏜削台階(jiē)深孔

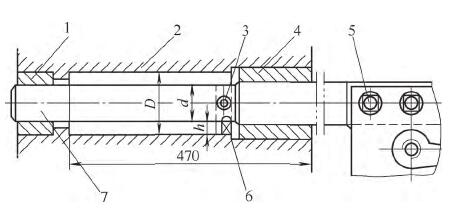

在車床上車削長徑比大於(yú)5的深孔,由(yóu)於懸臂刀杆剛度差,車削時振動嚴重,已加工表麵振紋大,切削(xuē)時切削用量小,加工效率低,成(chéng)為(wéi)車(chē)削的一(yī)大難題。為此就(jiù)采用(yòng)了如圖4所示的工裝,增大了刀杆的剛度,就可一次(cì)走刀車好工件(jiàn)中間的(de)長台階孔,車削了(le)幾百件,質量均符(fú)合圖樣Ra=3.2μm的要求,加工效率是懸臂刀杆車削的幾(jǐ)十倍。

圖4 車削台階深孔

1.前支承套 2.工(gōng)件 3.壓刀螺釘(dìng) 4.後支承套 5.方刀台壓刀螺釘 6.刀頭 7.刀杆

此工件為較大鑄造殼體(tǐ),材料為1C r18N i9,兩端為圓盤形法蘭,中間一側為長(zhǎng)槽開口。車削時,先用三爪自定心卡盤撐夾住工件(jiàn)左端和用孔堵及中心孔支承工件右端,車好兩端法蘭盤(pán)外圓(yuán)。

然後用三爪自定心(xīn)卡盤夾住工件左(zuǒ)端法蘭外圓,工件右端用(yòng)中心架支承,分別車好兩頭端麵和兩端短內孔。這樣一批工件車好後,專門安排一工序用專用刀杆(gǎn)和支承套車削中間長台階孔。在車削中間長台(tái)階孔前 ,先(xiān)在兩端短孔中各配作(zuò)一個鑄鐵套,內孔與刀杆外圓(yuán)滑動配合,製作一根左端直徑d=55mm,右部直徑(jìng)為60mm的長(zhǎng)刀杆,在右(yòu)端頭部銑扁,便於安裝在車床方刀台(tái)上(shàng),中間鑽橫(héng)孔(kǒng)安裝刀頭和(hé)壓刀螺釘。

車(chē)削中間長孔時 , 先將工(gōng)件左端(duān)支承套裝(zhuāng)入工件孔中,再將工件安裝在車床卡盤和中心架中,在(zài)刀杆右部套裝上右支撐套(tào),並調整刀頭伸出長度h=(D-d )/2。然(rán)後將刀杆(gǎn)連同右支承套(tào)插入工件孔和(hé)左支(zhī)承套中,用刀墊調整刀杆高(gāo)低並固(gù)定在方刀台上,使刀杆在(zài)兩支承(chéng)套中自如滑動(dòng),即可開動車(chē)床使工件旋轉,開始自動走刀車削,直到工件孔深度為止。最後用床鞍向右移動,從工(gōng)件孔中退出刀杆(gǎn)和(hé)右支承套,卸下工件和左支承套,完成整個工件的車削(xuē)。

車削第(dì)二件時,隻需在工件孔(kǒng)中裝上左支承套,安裝工件,插入(rù)刀杆(gǎn)和(hé)右支承套(tào)後,即可開始走刀車削。此方法的特點是 , 由於刀(dāo)杆兩端用套支承(chéng),大大提高(gāo)了刀杆的剛度,切削深度最大時達到13mm,刀杆在切削時也無振動,不僅保證(zhèng)了工件表麵粗(cū)糙度值(zhí),同時也使孔的(de)相互位置提高,其車削效率比傳統方法提高了幾十倍。

4. 結語

上述(shù)幾例都是典型(xíng)深孔的加工經驗,各有其(qí)技術特(tè)點。隻要充分認識(shí)和掌握操作相關技術,就會使難而不難,完成(chéng)各自的順利加(jiā)工。

投稿箱:

如果您有機(jī)床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金(jīn)屬(shǔ)切(qiē)削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能(néng)源汽車產量數據

- 2024年11月 新能源汽車(chē)銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸(zhóu)承出口情況

- 2024年10月 分地區金屬(shǔ)切削機床產(chǎn)量數據

- 2024年10月(yuè) 金屬切削(xuē)機床(chuáng)產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源(yuán)汽車產量數據

- 2028年8月 基本型乘(chéng)用車(轎車)產量數據

博文(wén)選萃

| 更多

- 機械加工過程圖示(shì)

- 判斷一台加工中心精度的幾種辦法

- 中(zhōng)走絲線切割機(jī)床(chuáng)的發展趨勢(shì)

- 國產數控係統和數控機床何去何從(cóng)?

- 中國的技術工人都去哪裏了(le)?

- 機械老板做(zuò)了十多年(nián),為何還是小作坊?

- 機(jī)械行業最新(xīn)自殺性營銷,害人害己!不倒閉(bì)才

- 製造業大逃亡

- 智能時代,少談點智造,多談點製造

- 現實麵前,國人(rén)沉默。製(zhì)造(zào)業的騰飛(fēi),要從機床

- 一文(wén)搞懂數控車床加工刀具補償功能

- 車床鑽孔攻螺紋加工方法及工裝設計

- 傳統鑽削與螺旋銑孔加工工藝的區別(bié)