CNC 係統加減速控製對機床(chuáng)結(jié)構的影響研究

2018-2-9 來源(yuán):重慶工程職業技術學院 沈陽高精 作者(zhě):胡韶(sháo)華 趙超純

摘 要: 機床振動是影響機床壽命和性能的重要因素之一,加減速(sù)運動是在運行過(guò)程中激發數控機床振動的重(chóng)要來(lái)源,因此研究數控係統( CNC) 加減速(sù)控製對機床結構的影響是很重要的。首先建立了切削力和(hé)運動之間關係、機床(chuáng)振動(dòng)與加減速控製(zhì)的關係,然後通過對加速度信號的譜(pǔ)分析,發現直線型加減速控製中方(fāng)波型加速度信(xìn)號的帶寬較(jiào)寬(kuān),而(ér) S 型加減速控製中梯(tī)形波加速(sù)度信號是一個帶通濾波器激發(fā)機床,闡(chǎn)明了(le)方(fāng)波型加速度信號是激發機床模態(tài)振動的根本原因。最後在數控銑床V600 上的試驗結果表明,直線型加減速控製引起的機床振動在模態 17. 5、29、38. 2、43. 3 Hz 是 S型加減速控製的 220%、300%、250%、333%.

關(guān)鍵(jiàn)詞: 數控機床; 可靠性; 振動; 加減速(sù)控製

張根保(bǎo)教授根據產品(pǐn)可靠性的定義給(gěi)出了機(jī) 床可靠性的定義: 數控機床在規定條件(jiàn)下,在規定的時間裏完成規定的功能。在衡量數控機床(chuáng)的可靠性時,“規定(dìng)的條件”就是機床在設計時確定的產品使用環境和工作條件,一般包括(kuò)加工尺寸、切削用量、切削功率、使用環境條件、加(jiā)工材料等; “規定的時間”指的(de)是設計確定的運行壽命,也可以是機床大修前的年限,還(hái)可以是可靠(kào)性考核時確定的任何(hé)年限; “規定的功能”是指機床(chuáng)設計時確定的功能。

其中,機床振動是影響機床壽命( 包含精度壽命) 和(hé)功能的重要因素之一。在使用過(guò)程中,引起(qǐ)機床振(zhèn)動的(de)原因很(hěn)多,一般認為(wéi)數控機床振動的內部振源主要來自不平衡運動(dòng)的旋轉件、附件的振動和(hé)自激振動,其中影響最大的是主(zhǔ)軸部件和被加工工件的不平衡運動,但是這些振動大都源於機床自身結構或者周期(qī)性外力所(suǒ)致,可以通過優(yōu)化設計機床,正確選擇工(gōng)藝參數和增加隔離(lí)裝置等措施來消除(chú)或減(jiǎn)小。

但是,加(jiā)減速控製,尤其在軌跡曲率變化頻繁的加工時,引起的機床振動具有隨機(jī)性(xìng)、衝擊性等特點,難以(yǐ)通過改變機床結構、優化工藝等方法來減小或者消除。加減速控(kòng)製是為了保證機床在啟動或停止時不產(chǎn)生衝擊、失步、超程或振蕩,必須設計專門的加(jiā)減(jiǎn)速控製(zhì)規律,使加給電動機的輸入( 脈衝頻率或電壓) 按照這個規(guī)律變化(huà),從而使機床在各種加工作業的情況下都能快速準確地停留在給定的(de)位置上(shàng),這種控製稱為加減速控製。

加減速控製是數控係統的核心技術,主要有直線型加減速控製、S 型加減速控(kòng)製、指數型加減速控(kòng)製等方法,采用不同的加減速控製方法引起機床的振動不同。目前研究大都(dōu)集中在加(jiā)減速控製方法與實(shí)現等(děng)方麵。不同加減速控製對機床振(zhèn)動及機床結(jié)構的影響機理和程度尚未得到深入研究(jiū)。

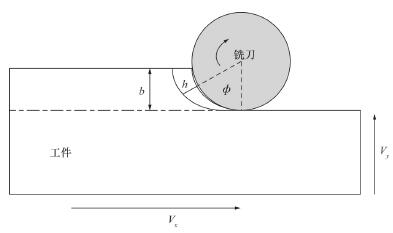

圖1 立銑的切削運(yùn)動示意圖

本文首先通過對加減速控製引起機床振動的機理分析,得到不同加減速控製的加速度信(xìn)號具有不同頻譜,說明了(le)直線型加減速控製更有可能激發機床的固有頻率; 然後通過在相同(tóng)加(jiā)工條件下,采用不同加減速控製方法的切削實驗檢測機床的(de)振動,實(shí)驗結果(guǒ)表明,直線型(xíng)加(jiā)減速控製較 S 型(xíng)加減控製更易激發機床的多階模態(tài)。

1 、加減速控製引起機床振動的機理(lǐ)分析

1. 1 切削力與進給速(sù)度的關係

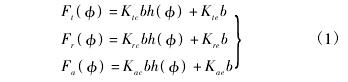

不失一般性,以立銑為例分析(xī)力(lì)和運動之間的關係,由文獻可知:

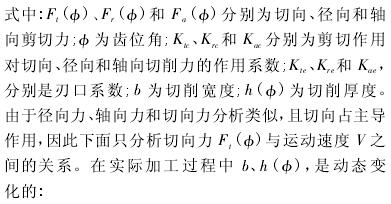

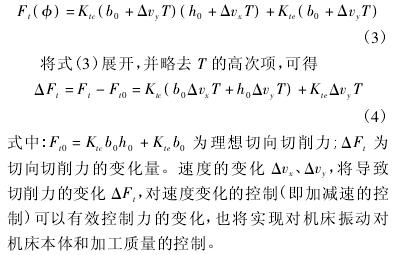

式中: b0、h0是理想切削寬度和切削厚(hòu)度; Δvx、Δvy是插補周期的速度變化量; T 是數控係統的插補周期。由式( 1) 、( 2) 可得:

1. 2 加減速控製( 加速(sù)度) 與機床振動

加減速的控製是數控(kòng)係統的核心,也是保證加工(gōng)質量和減小機床振動(dòng)的核心技術。加減速控製主要(yào)有: 直線型(xíng)加減速控製、S 型(xíng)加減速控製,三次樣條加減速控製等等,其(qí)本質都是對速度變化的控製(zhì)及加速度的控製。

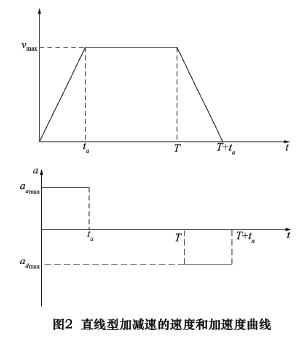

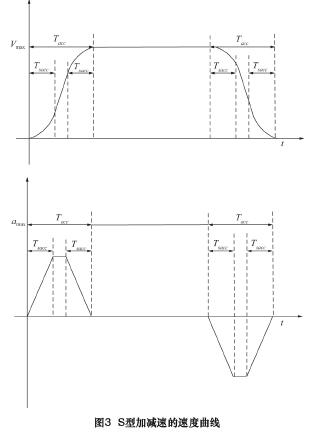

現以直線型加減速控製和 S 型加減速為例分析加減速控製對機床振動的影響。直線型加減速控製和 S 型加減速(sù)控製的(de)速度變化和減速度變化分別如圖 2 ~ 3 所示。可以看出,直線型加減速控製、S 型加減(jiǎn)速控製方法分別產生出現方波型加速度、梯形波形(xíng)減速度,也意味著在(zài)任意加(jiā)減速瞬間將有一個方波形和梯形作用力作用於刀(dāo)具及機床上(shàng)。

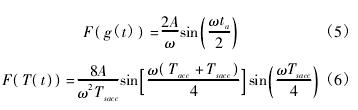

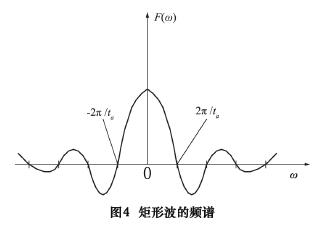

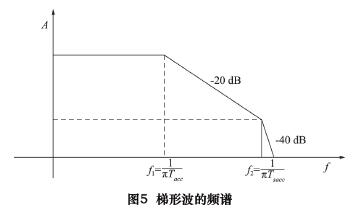

由信號處(chù)理(lǐ)相(xiàng)關知識可得方波和梯形波的頻譜分別為

式中: ta為直線型加速度時間; Tacc、Tsacc分別為 S 型加速時間(jiān)和加加速時(shí)間。由信號(hào)處(chù)理(lǐ)知識可知(zhī),矩形(xíng)波(bō)( 圖 4) 為無窮多個奇數次諧波組成,周(zhōu)期越短(duǎn),帶寬越(yuè)寬; 梯形波( 圖 5) 的頻譜隨著頻率(lǜ)的平方迅(xùn)速衰減,為一個帶寬略大於上升頻(pín)率的帶通濾波器(qì)。

直線型加速時間越短,越頻繁,引起機床振動的頻率範圍越寬,當加減(jiǎn)速時(shí)間接近於 0 時,可以(yǐ)看成脈衝信(xìn)號,所有頻率都(dōu)將被覆蓋,即可能激發所有機(jī)床部件的振動模態,這(zhè)對於機床而(ér)言都是不利(lì)的,後文(wén)通(tōng)過實驗來說明兩種不同加(jiā)減速控製引起機床(chuáng)振動模態的不同(tóng)。

2 、實驗研(yán)究

由(yóu)上節分析可知,直線型加減速會激發機(jī)床更寬固(gù)有頻率範(fàn)圍內的機床部件的振動,而 S 型加減速隻(zhī)可能(néng)激發部分範圍內固有(yǒu)頻率的機床部件的振動。實驗設備及相關參(cān)數說明如下:

( 1) 實驗設備參數(shù)。實驗(yàn)在一台數控(kòng)銑床 V600( 由南通機床製造) 進行試驗,數控係統配置為沈陽高精數控智能技術股份(fèn)有限(xiàn)公(gōng)司開發的 GJ400 係統。

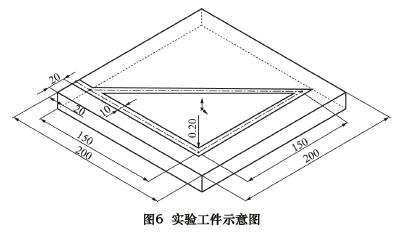

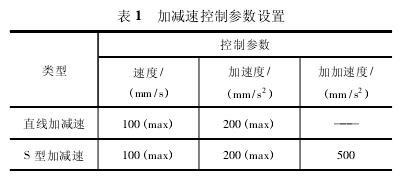

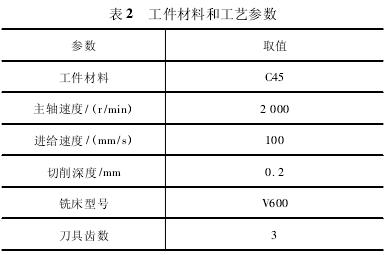

該係統內置有直線(xiàn)型加減速、S 型加減速等多種速(sù)度(dù)控(kòng)製算法,加減速參(cān)數可以設置為表 1。( 2) 實驗材(cái)料及工藝參數。加(jiā)工的試驗工(gōng)件如圖6 所示,其槽寬 10 mm,槽深度為 0. 2 mm,實驗材料和工藝參數見表 2。( 3) 振動測試設備說明。振動信號采集係統用 NI數據采集機箱 c DAQ - 9174,高性能振動信號采集卡NI 9234,振動傳感器 780985,軟件用 LABVIEW 自行開發。

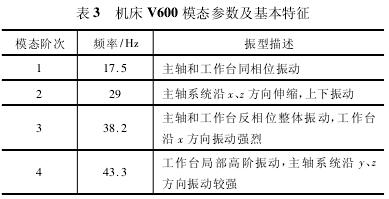

實驗分為(wéi)兩大部分進行,一部分對機床進行振動模態實驗,了解機床的主要結構(gòu)的振動特性; 第二部分(fèn)是通過采用不同加減速控製算法對機床結構的影響。( 1) 機床模(mó)態實驗(yàn)。需要對機(jī)床的(de)振動模態進行分析,由於對銑床性能和壽命影響較大(dà)主要是主軸和工作台的振動,所以對 V600 的主軸部件和工作台進行模態測試。

通過衝擊錘(chuí)實驗測試和軟件(jiàn)分析,實驗結(jié)果如表 3 所示。該機(jī)床主軸和工作台(tái)的主要模態分別在 17. 5、29、38. 2、43. 3 Hz。如果有外界(jiè)力激發這些模態發生,就會對主軸(zhóu)和工作台的(de)結構有破(pò)壞作用,其(qí)中 38. 2 Hz 是主軸和工作台反相位振動,還對(duì)加工(gōng)質量有不利影響(xiǎng)。

( 2) 加減速對機床結構的影響(xiǎng)實驗。在實驗過(guò)程中( 實驗工藝參數見(jiàn)表(biǎo) 2) ,主要采集 3 個軌跡轉彎中(zhōng)的(de)振動信號( 振動信號采集頻率 1 024 Hz) ,減(jiǎn)速控製對機床結構(gòu)的影響會明顯體現出來,因為在直線加工段的加工速度不變; 同時需要(yào)注意的是,在銑刀進入和退出切削瞬間的數據要去除,這是(shì)因為在進入和退(tuì)出切削時間,切削力呈現脈衝或者短時方波狀態,和加減速控製產(chǎn)生的方(fāng)波混合,無法(fǎ)區別減速控製帶來的影響。

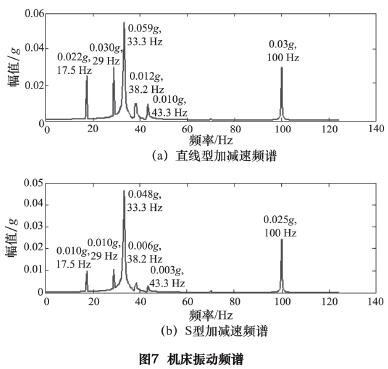

圖 7 是在相同切削參(cān)數下( 表 2) 的(de)機床振動頻譜。可以看出,在 17. 5、29、33. 3、38. 2、43. 3、100 Hz時直線型加減速和 S 型加減速的振(zhèn)動幅值分別(bié)為(wéi)( 0. 025g,0. 010g ) 、( 0. 03g,0. 01g ) 、( 0. 059g,0. 048g) 、( 0 . 012 g,0 . 006 g ) 、( 0 . 01 g,0 . 003 g ) 、( 0. 03g,0. 025g) 。其(qí) 中,在 模 態 17. 5、29、38. 2、43. 3 Hz 直 線 加 減 速 的 振 動 分 別 為(wéi) S 型 加 減(jiǎn) 速 的220 % 、300 % 、250 % 、333 % ; 在(zài) 主 軸 轉 速 33 . 3 Hz( 2 000 /60 = 33. 3 ) 時(shí) 機 床(chuáng) 的 振(zhèn) 動 幅 值 分 別 為0. 059g、0 . 048 g,直線型是 S 型的 122 % ; 銑刀切削齒頻 100 Hz( 2 000 /60 × 3 = 100) 時,機床的振動(dòng)幅值分別(bié)為0. 03g、0. 025g,直線型是 S 型的為 120% 。

可(kě)以看出,直線加(jiā)減速控製更能激發機床的振動模(mó)態。需要指出的是,機床的振動是切削力和(hé)進給速(sù)度變化共同作(zuò)用的結果(guǒ),切削力可以看成是 100 Hz 脈衝信號(hào),但是距離機床主要模(mó)態較(jiào)遠,激發(fā)機床模態振(zhèn)動的作用較小。

3 、結語

本文以立銑為例建立切削力(lì)與加減速變化關係,在此基礎上(shàng)得出不同加減速控製中加速度信號的不同頻譜是激發機床模態振動的主要原因之一(yī); 通(tōng)過在相(xiàng)同條件( 相同機床,相同切削條件) 不同加減速控製下的切削試驗,對(duì)比分析得到直線型加減速控製誘(yòu)發銑床 V600前 3 階固有頻率的振動幅值分別為 S 型加減速控製的220% 、300% 、250% 、333% 。

可以預測,不同的加減速控製對機床結構的影響不(bú)同,進而會影響(xiǎng)機床的壽命和性能。不同加減速(sù)控製方式對(duì)機床結構壽命和性能的影響的定量關係是下一步需要深入(rù)研究(jiū)的內容(róng)。

投稿箱:

如果您有機床行業、企業相關新聞(wén)稿件發表,或進行資訊合(hé)作,歡迎(yíng)聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞(wén)稿件發表,或進行資訊合(hé)作,歡迎(yíng)聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息(xī)

業界視點

| 更多

行業數據(jù)

| 更多(duō)

- 2024年11月 金屬切削機床產量數據

- 2024年11月(yuè) 分地區(qū)金屬(shǔ)切削機床產(chǎn)量數據(jù)

- 2024年11月(yuè) 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車(chē)產量數據

- 2024年11月 新能源汽車(chē)銷(xiāo)量情況

- 2024年10月 新能(néng)源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區(qū)金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源(yuán)汽車產量(liàng)數據

- 2028年8月 基(jī)本型乘用車(轎車)產量數據

博(bó)文選萃

| 更多