電火花成形機床裝配中主(zhǔ)軸(zhóu)自動移動方法

2017-8-1 來源:江蘇(sū)工(gōng)程職業技術學院(yuàn) 作者:丁錦宏

摘要:電火花成形機床在裝配過程中需要由裝配人員反複手動轉動絲杆,移動主軸進行精度檢測,根據檢測結果調整主(zhǔ)軸座,從(cóng)而達到主軸與工作台的垂直度裝配精度要求。根據這(zhè)一特(tè)點,提出一種利(lì)用直(zhí)流伺(sì)服電(diàn)機驅動主軸絲杆,從而(ér)達到自動移動主軸的方案,改變由裝配人(rén)員手(shǒu)動操(cāo)作的傳統方法,減少勞動強度、提高精度檢測的可信度。

關鍵詞:電火(huǒ)花成形機床;主軸;直流(liú)伺服電機;自動移動

0.引言

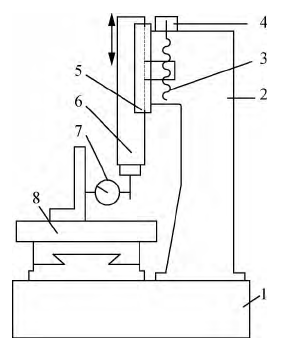

電火花成形機床將電極安裝在主(zhǔ)軸下方,通過主軸的上下運動,帶動(dòng)電極做(zuò)上下運動從而實現放電加工。在裝配電火花成形機床時,需要保證主軸與機床工作台的垂直度。在裝配階段,裝(zhuāng)配人員需(xū)要(yào)不斷使主軸做上下運動,檢測主軸與機(jī)床工作台在 X—X 和Y—Z 平麵內的垂直度數值(zhí),然後調整主軸座,直到主軸與機床 工作台的垂直度在 規定的範圍內(nèi)。在 裝 配時,然絲杆已經安裝在主軸上,但控製機床的數控(kòng)係統等電氣係統(tǒng)還沒有和機(jī)床本體相聯接,所以,無法使用數控係統控(kòng)製機床主軸(zhóu)的上下運動。一般地(dì)都(dōu)是由裝配人員(yuán)轉動絲杆,使(shǐ)主軸做上下運動。由於機床(chuáng)主軸是在垂直方向上安裝的,裝配人員需要在(zài)較高(gāo)的(de)位置(zhì)轉動絲杆,勞動強度較大。同時(shí),由(yóu)於手動移動主軸時,主軸(zhóu)的移動速度不均勻,會使檢測數值不穩定,影響檢測效果。針對這一(yī)現狀,本文設(shè)計了一種(zhǒng)主軸自動移動方法,可大大降低裝配強度、提高精度檢測的穩(wěn)定性。1 機床結構與主軸裝配要求電火(huǒ)花成形機床主要有立柱式和滑枕式兩種結構形式(shì)[1]。其中立柱式電火花成形機床主要由床身、工作台、立柱、主軸座和主軸組成,如圖1所示。電火花成形機床(chuáng)是一種利用放電原理實現工件加工的機床,與人們所熟知(zhī)的車床和銑床相比(bǐ),電火花成形機(jī)床的主軸有以下三個特(tè)點:

1)主軸是做上下直線運動的,而一般意(yì)義上的主軸是做(zuò)旋轉運動的。

2)主軸的作用(yòng)是(shì)用(yòng)來(lái)安(ān)裝電極,在機(jī)床工(gōng)作時,在電極與工件之間產生電弧,從而做無切削加工(gōng),主軸受力較小。因而,一般地,電火花成形機床的主軸(zhóu)重量不大。以 CNC450電火花成形機床為例,其主軸重量為25kg。

3)主軸和工作台需要相互垂直。其垂(chuí)直度不得大於國家標(biāo)準規定的數(shù)值。以 CNC450電火花成形機床為例,主軸和工作台的垂直度要求為:在 X—Y 平麵內(nèi)和X—Z 平麵內的垂直度均為0.015mm。

圖1 機(jī)床結(jié)構示例(lì)圖

1.床身 2.立柱 3.絲杆 4.電機座(zuò)5.主軸座 6.主軸(zhóu) 7.指示器 8.工作台

2.主軸裝配與檢測

為了(le)達到主(zhǔ)軸與工作台的垂直度要求,裝配人員需要完成以下幾個步驟:(1)將主軸安裝(zhuāng)在主軸座上;(2)檢測主軸和工作台的垂直度;(3)如(rú)果檢測的垂直度數值大於規定的數值,則調整主軸座。一(yī)般地需要(yào)反複檢測與調(diào)整,才能滿足要求。在檢(jiǎn)測(cè)主軸和工作(zuò)台的垂直度時,需要手動轉動主軸絲杆,使主軸做上下運動[2]。這種移動主軸的(de)方法使得裝配人員非常不方便,在檢測時裝配人員需(xū)要觀察檢(jiǎn)測數據,常(cháng)常需要另一個(gè)人員幫助轉動絲杆,增加了勞動強度。另(lìng)一方麵,人工移動主軸的速度也不穩定,影響檢查效果。

3.主軸自(zì)動移動方法

針對以上情況,本文設計了一種采用直流伺服(fú)電機驅動(dòng)主軸絲杆的方法,從而實現自動移動主軸。

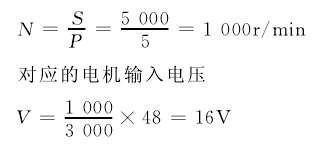

3.1 組成

主軸自動移動方(fāng)法由直流伺服電(diàn)機、控製櫃、操作麵(miàn)板等組成。在選擇驅動電機(jī)時,分別對三相異步電(diàn)機、交流伺服電機和直流伺服電機的使用特點進行了對比分析。三相異步(bù)電機控製簡單,成本低,但(dàn)運行不平穩,不適合驅動主軸運動做精度檢(jiǎn)測。交流伺服(fú)電機運行平穩,是常用的數控機(jī)床(chuáng)運動件的驅動元件,但需要驅動器及控製元件(如控製係統或 PLC 等),使用成本高,控製電路聯接不方便,不適合在機床的機械(xiè)裝配時使用。直流伺服電機避免了上述兩(liǎng)者的不足之處。該電機隻要輸(shū)入直流電壓便可運行,其轉速與輸入(rù)電壓成正比[3]。依據電機扭矩選擇計算方法,通過計算,選用型號為(wéi) M818T—031的直流伺服電(diàn)機,其額定電壓為48V,額定轉速為3 000r/min,功率為 180W。當輸入(rù)額定(dìng)電壓48V 時,電機轉速(sù)為3 000r/min。一般(bān)地,在做主軸垂直度檢測時,移動(dòng)速度以S=5 000mm/min左(zuǒ)右為宜。若絲(sī)杆螺距 P=5mm,則(zé)電機轉速

據此,選用(yòng)數控機床廣泛使用的開關(guān)電源作為(wéi)電壓變換(huàn) 元 件。 該 電 源 輸 入 AC220V 交 流 電 壓,輸 出DC24V 直流電壓。輸出電壓穩(wěn)定,抗幹擾能力強,用方便。雖然輸出電壓比計算的要高一(yī)些,但可以通過電位器將電壓調低,同時,適用於當絲杆螺(luó)距發生變化或者操作者需要增加主軸移動速度的情況,擴大了該方法的適應範圍。該方法配有一個專用的控製櫃,用以安裝與該方法配套(tào)使用的控製電路。該控製櫃大小為 400mm×300mm×500mm,體積小,便於使用(yòng)。操作麵板安裝在控製櫃上,供裝配人員(yuán)操作(zuò)。操作麵板上設有電位器,用以調整供電機使用的電(diàn)壓;設有按鈕 SB0、SB1和 SB2,分別用作主軸停止(zhǐ)、主軸向上移動和主軸向下移動的控製。

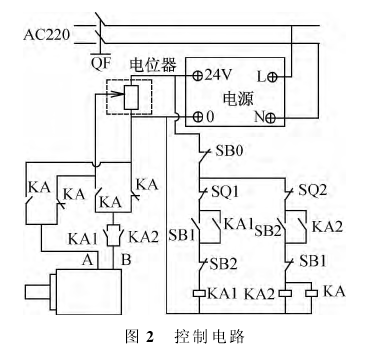

3.2 控製電(diàn)路

當直流伺(sì)服電(diàn)機的 A 相與(yǔ)直流電(diàn)壓的正極相聯時,電機(jī)正轉,此時(shí)主軸向上運動;當直流伺服電動的B相與(yǔ)直流電(diàn)壓(yā)的負極相聯時(shí),電機反轉,此時主(zhǔ)軸向下運動。根據這一原理,設計(jì)的電機(jī)控製電路如圖 2所示。

該控製電路的工作原理如下(xià)[4]:1) 開 關 電(diàn) 源 輸 入(rù) AC220V 交 流 電 壓,輸 出(chū)DC24V 直流電壓。通過電位器(qì)的調節,使其輸出電壓在0~24V 之間變化,從而調整電機的轉速。2)開關電源輸出的 DC24V 在為電位器提供電壓(yā)的同時,也為中間繼電器的線圈提供電壓。3)原理圖中直流伺服電機上方的電路的作用是(shì)直流電 壓 換 相 電 路。 當 KA 線 圈 不 得 電 時,電 機 A相與 DC24V 的正 極 相聯,電機正轉;反(fǎn) 之,當 KA 線圈得 電 時,電 機 A 相 與 DC24V 的 負 極 相 聯,電 機反轉。4)初始狀態時,電(diàn)機 A 相與電源(yuán)的 24V 正極相聯,但 B 相與電源的0V 之間(jiān)是斷開的(de)(KA1與 KA2均失電(diàn)),此時電機停轉,主軸處於靜止狀態。5)當按下 SB1按鈕時,通過 KA1使電(diàn)機 B 相與電源的0V 接通,電機正轉,主軸向上運動(dòng),當主軸運動到上限位開關(guān)SQ1時,KA1失(shī)電,使電機停轉。6)當按下SB2按(àn)鈕時,KA 得電,電機(jī)的 A 相與電源0V 之 間相聯,通過 KA2 使 電機 B 相 與 電 源 的24V 接通,電機反轉,主軸向下運動,當主軸運(yùn)動到下限(xiàn)位開(kāi)關SQ2時,KA 和 KA2 均失電,KA 失電(diàn)使(shǐ)電機的 A 相的電壓極性(xìng)又改變(biàn)成與 24V 相聯,但 KA2斷開了電機的 B相,電機停轉。7)在 電 機 運 轉 過 程 中 按 下(xià) SB0 按 鈕 時,KA、KA1、KA2均失電,電機停(tíng)止運轉。

4.方法應用

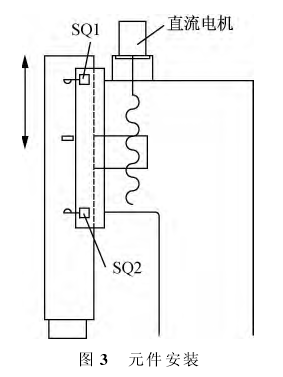

將機床主軸安裝在主軸座上後,在主軸運行的上、下兩個極 限 位 置 安 裝 相 應 的 行 程(chéng) 開 關 SQ1 和 SQ2。同時將(jiāng)直流伺服電(diàn)機安裝在電機座上,並與絲杆相連接,如圖3示。

然後按照(zhào)圖2的電氣原理,在電器櫃中和操作麵板上(shàng)安裝相應的控(kòng)製元(yuán)件,並按照原理圖完成控製電路的聯接。在上述工作的基礎(chǔ)上,按照主軸垂直度(dù)檢驗規範,調整好檢驗儀器,按下(xià)對應(yīng)的按鈕,控製主軸向上運動和向下運動,進行精度(dù)檢(jiǎn)查。

5.結論

在電火(huǒ)花成形機床(chuáng)產品裝配中,成功使用上述方法。實踐證明,該方法(fǎ)具有以下幾個優點:(1)方便了裝配人員。原有的方法在做精度檢測時,由裝(zhuāng)配人員觀察指示器的情況(kuàng),需要另一(yī)個人員幫助轉動絲杆,效率(lǜ)低下。(2)由於(yú)電機運行平穩,避免了人工轉動絲杆時產生的主軸運動不平穩現象,使精度檢查數值更加可信。(3)該方法成本低,同時可以作為一種設備,在其它類似機床裝(zhuāng)配時使用。

投稿箱:

如果您有機床行業、企業相關新聞(wén)稿件發表,或進行資訊合作,歡迎(yíng)聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞(wén)稿件發表,或進行資訊合作,歡迎(yíng)聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業(yè)數據

| 更多

- 2024年(nián)11月 金屬切削機床產量數(shù)據

- 2024年11月 分(fèn)地區金屬切削機(jī)床產量(liàng)數(shù)據

- 2024年11月 軸承出口(kǒu)情況

- 2024年11月 基本型(xíng)乘用車(轎車)產(chǎn)量數據

- 2024年11月 新(xīn)能源(yuán)汽車產量數(shù)據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車(chē)產量數據

- 2024年10月 軸承出口情(qíng)況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源(yuán)汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量(liàng)數據

博文選萃

| 更多