如(rú)何采用立車進行大型工件高精(jīng)度鍵(jiàn)槽加工

2016-11-18 來源:轉載 作者:-

介紹大型工件高精度鍵槽因設備及(jí)工(gōng)位的限製而采用立(lì)車的刀架上加(jiā)裝一個銑頭工裝的(de)加工方法,為保證精度對加工的工序進行了重點(diǎn)說明。

加工大型(xíng)工件的高精度鍵槽通常有兩種方法:第一種,鏜床加工,將工件的鍵槽加工部位麵(miàn)向鏜床主軸進行加工;第二(èr)種,用龍門銑床進行加工。上述兩種方法都有局限性,第一種(zhǒng)方法需要將工件置於(yú)特(tè)定的工位(wèi),如需(xū)垂(chuí)直就位,有些工件(jiàn)無法滿足。第二種方法受限於大型的龍門銑床加工設備,沒(méi)有配置足夠大的龍門銑床就無法加工。現介紹第三種方法:用立車加工,具體(tǐ)方法為在立車的刀架上加裝一個銑頭(tóu)進行加工。

1.實例介紹

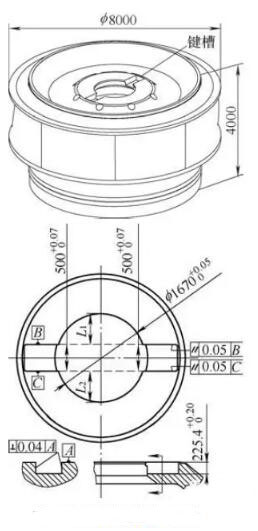

我公司目前製作的某項目工(gōng)件設置有高精度鍵(jiàn)槽。工件直徑8.0m、高度4.0m、質(zhì)量270t。鍵(jiàn)槽尺寸要求為,鍵槽兩側麵與聯軸麵垂(chuí)直度要求小於(yú)0.04mm;鍵槽與內圓基準麵對稱差值小於0.05mm。鍵槽平行度,即L1與L2差值應小於0.05mm。

轉輪外觀及鍵槽尺(chǐ)寸(cùn)要求

2.加工機床的選定

常規的兩種鍵槽加工方式中, 第一種采用(yòng)大型(xíng)龍門銑床(chuáng)加工, 公司目(mù)前沒有適用於此工件(jiàn)的大型龍門銑床;第二種采用落地鏜床加工,將工件翻身豎立後,鍵槽朝向鏜床主(zhǔ)軸進行加工。但是此工件直徑8.0m,質量達270t,難以調整至鏜床(chuáng)加工所要求的狀態。

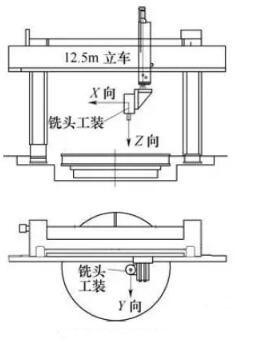

根據公司現有的設備,計(jì)劃鍵槽在12.5m雙立柱數(shù)控立車上進行加工。如果采用12.5m立車數控編程、花盤聯動的方式加工,加工後(hòu)的精度不可(kě)能達到圖樣(yàng)要求,因工(gōng)件重,花盤轉(zhuǎn)動時(shí)慣性大,效率低。

根據需加工鍵(jiàn)槽的形狀及要求,在12.5m車刀架上加(jiā)裝(zhuāng)一個銑頭工裝(zhuāng),此工裝可以沿(yán)著Y向移動。

機(jī)床及工裝(zhuāng)簡圖

3.實際加工流程

12.5m立車加裝銑頭工裝後加工鍵槽時,因機床本身(shēn)的精(jīng)度(dù)不高,且加裝銑頭工裝後降低了機床的剛性, 影響最終加工精度。最為明顯的是用棒銑刀加工鍵槽(cáo)側麵時,出現讓刀現象,垂(chuí)直度遠遠不能滿足圖樣小於0.04mm的要求。

通過方(fāng)尺檢查機床精度發現,僅Z向移(yí)動時垂直度能(néng)達到0.01mm/300mm之內。僅X向移動時垂直度能達到0.03mm/1 000mm之內。基於(yú)機床的實際狀況以及Z方向垂(chuí)直度較好的(de)情(qíng)況,調整了加工方法:①利用Z向垂(chuí)直度好(hǎo)的情況,先鏜基準(zhǔn)孔,保(bǎo)證(zhèng)垂直度。②采用盤銑刀加(jiā)工側麵,加工過程中以鏜好的基準孔加工後的痕跡為參考,實時調整加工(gōng)兩(liǎng)側邊。

鍵槽先粗加工, 兩側(cè)單邊留0.5mm餘量,鍵槽底(dǐ)部加工到位。鍵槽側邊精加工流程如下:

(1)工裝銑頭以轉(zhuǎn)輪內圓麵(φ 1 670mm)為基準校中心。

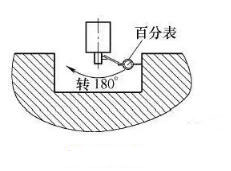

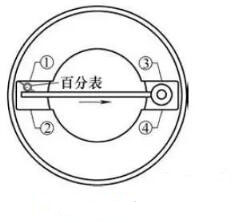

(2)銑頭移動至一側鍵槽中心處,用百分表轉180°檢查粗加工後的鍵槽,內徑千分(fèn)尺檢查槽寬,以確定鍵槽兩側(cè)的實際加工餘量。

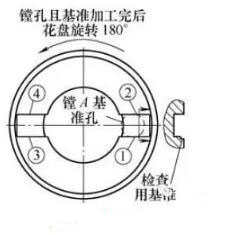

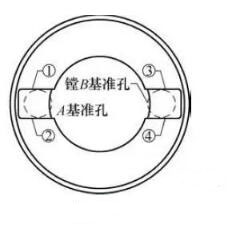

(3)按單邊留0.05mm磨削餘量鏜A基準孔(kǒng),檢查(chá)基準孔的垂直度及內徑值(zhí)。銑出①處側邊寬度為5mm的基準,作為花盤轉180°後校正(zhèng)鍵槽平行度基準用。

(4)花盤轉180°,校核內圓(yuán)(φ 1 670mm)尺寸(cùn),定中心(xīn),銑頭(tóu)上接加長杆架(jià)百分表檢查①處加工基準的平行度(dù),驗證機床180°分(fèn)度是否準確。

(5)鏜出B基準孔,直徑也為單邊留0.05mm磨削餘量。檢查B基準孔的垂直度、內徑值。

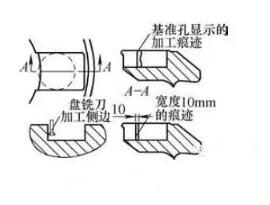

(6)用盤銑刀加(jiā)工③處鍵(jiàn)槽側邊,鍵槽單(dān)邊留出0.1mm磨削餘量。理論上留有0.1mm餘量情況下,基準孔(kǒng)加工痕跡寬度為10mm。

盤銑刀切削量鍵槽深度方向控製在2mm,加工過程中(zhōng)需要觀察鍵(jiàn)槽側邊基準孔的加工痕跡寬(kuān)度,要求痕跡寬度10mm,根據痕跡寬度細微調整盤銑刀加工量以保證鍵槽垂直(zhí)度(dù)及尺寸。

(7)檢查鍵槽③側邊加工後的垂(chuí)直(zhí)度、平麵度。

(8)花盤(pán)轉180°,加工鍵槽① 側邊, 加工的方法同項(6)。檢查①鍵槽加工後的情況。

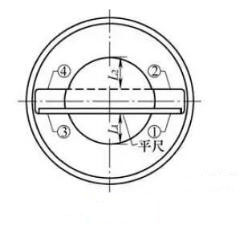

(9)用平尺確認已加工完成的鍵槽①、③的平行度,測量鍵槽與(yǔ)上冠內孔的(de)距離L1。將內圓(yuán)及L1尺寸(cùn)計算後得出①、③鍵槽餘量。

(10)按上述工序(6)~(8)加工鍵槽②、④。

(11)測量鍵槽寬(kuān)度尺寸、L1、L2和(hé)垂直度,計(jì)算出鍵槽4條側邊的磨削量。

(12)車刀架上安裝風動砂帶打磨設備進行磨削作業,內徑千分尺測量基準孔處尺寸,逐段磨削鍵槽,使鍵(jiàn)槽表(biǎo)麵粗糙度值及尺寸滿足圖樣要求。

4.結語

實踐證明,用數控立車上加裝一個銑頭工裝的方法加工(gōng)大型工件的高精度鍵槽,加工過程中因銑頭剛性不足可能導致無法滿足要求,但通過調查機床的實際精度情況及調整加工工藝,也能(néng)很好地保證鍵槽的加工精度及加工效率。按此方法我公司已經順利加工完成3套轉輪。

大(dà)型工件的高精度鍵槽加工, 由於設備及工位等因素限製, 可采用(yòng)立車進行加工(gōng), 開拓了一種新的加工思路,對同類型(xíng)工件的(de)加工具有一定的參(cān)考意義。

投稿箱:

如果(guǒ)您有機床行業、企業相關新(xīn)聞稿件發表,或進行資訊合作,歡迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果(guǒ)您有機床行業、企業相關新(xīn)聞稿件發表,或進行資訊合作,歡迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息(xī)

業(yè)界視點

| 更多(duō)

行(háng)業數據

| 更多

- 2024年(nián)11月 金(jīn)屬切削機床產量數據

- 2024年11月(yuè) 分地區金屬切削機床產量數據

- 2024年11月 軸(zhóu)承出口情況

- 2024年11月 基本型乘用車(chē)(轎車)產量數據

- 2024年11月(yuè) 新能源汽車產量數據

- 2024年11月 新(xīn)能源汽(qì)車銷量情況

- 2024年10月 新(xīn)能源汽(qì)車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切(qiē)削機床產量數據

- 2024年10月 金屬切削機(jī)床產量數據

- 2024年9月 新(xīn)能源汽車銷量情(qíng)況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據

博文選萃(cuì)

| 更多