摘要:為了驗證(zhèng)正交變傳動比麵齒輪副設計的正確性, 用三(sān)軸數控機床加工正交(jiāo)變傳動比麵齒輪。運用空間齒(chǐ)輪傳動齧合理(lǐ)論及三(sān)軸數控(kòng)機(jī)床的基本原理,建立了刀具與非圓齒(chǐ)輪的空間(jiān)坐(zuò)標(biāo)係、正交變傳動比麵齒輪加工坐標係、齒頂圓角模型以及數控加工模型(xíng)。得到了刀具(jù)到非圓齒輪的(de)坐標變換矩陣、非圓齒輪齒麵到正交變傳動比麵齒輪齒麵的坐標變換矩陣、過渡曲麵方程以及加工過程中(zhōng)刀具運動矩陣。用三軸(zhóu)數控機床加工正交變(biàn)傳動比麵齒輪,並對該齒輪副進行(háng)對滾實驗以(yǐ)及齒麵測量實驗。實驗結果表明:三軸數控機床加工的正(zhèng)交變傳(chuán)動(dòng)比麵齒輪齒麵精度較(jiào)高(gāo)。證明了正交變傳動比麵齒輪副設計以及三軸數控(kòng)機床加工正交變傳動比麵齒輪方(fāng)法的正確性。

正交變傳動比麵齒輪傳動是(shì)非圓齒輪與非圓麵齒輪相互齧合,相交軸為90°的齒輪傳動,可以實現相交軸之間的變傳動比運動。而麵(miàn)齒輪傳動是圓柱齒輪與麵齒輪相(xiàng)互齧合的齒輪傳動 。目前麵齒輪傳(chuán)動主要應用於直升機主減速器傳動裝置的分流傳動結構[2],應用範圍狹窄,其(qí)主要原因是(shì):麵齒輪設計複(fù)雜,加工精度不高,磨齒困難等。以上原(yuán)因製約了麵齒輪傳(chuán)動(dòng)的發(fā)展與應用。日本佐賀大學在麵齒(chǐ)輪滾齒加工方(fāng)麵研究出一(yī)種少齒數的(de)大螺旋滾齒刀加工麵齒輪的方法 。波(bō)茲南科技大學對麵齒輪的銑削加工方法做了(le)研究 。Litvin研究團隊對麵齒輪的研究做出了重要的貢獻 。我國對麵(miàn)齒輪(lún)研(yán)究起步較晚(wǎn),尤其是麵齒輪加工方麵。近(jìn)幾年,南京航空航天大學、西北工(gōng)業大學等在麵齒輪的(de)磨齒方麵 進行了研究,特(tè)別是南京航空航天大學在麵齒輪磨削方麵(miàn)研究了蝸杆磨削麵齒輪的方法 ;南京航空航天大學、西北工業大學等在麵齒輪的插齒加(jiā)工 方(fāng)麵做了研(yán)究。本文提出一種正交變傳動比麵齒輪傳動,相比一般(bān)的麵齒輪,可以實(shí)現變傳動比傳動。正(zhèng)交變傳動比麵齒輪齒麵在圓周方向的高度是變(biàn)化的,不能用傳統的插齒機床加工(gōng)。為了解決這種新型麵齒輪的製造問(wèn)題,本(běn)文(wén)探討該麵齒輪的三軸數控加工方法,也為後續的研究打下基礎。

1 、正交變傳動比麵齒(chǐ)輪的設計

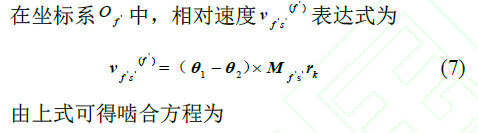

1.1 正(zhèng)交變傳動比(bǐ)麵齒輪加工原理

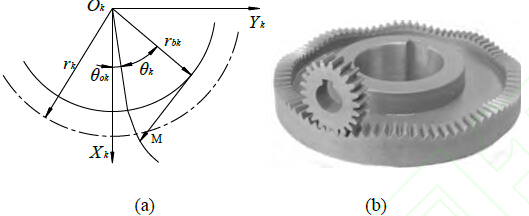

正交變傳動比麵齒(chǐ)輪的加工刀具(jù)為漸(jiàn)開線圓柱(zhù)齒輪,如圖(tú)1(a)所示。正交變傳動比麵(miàn)齒輪副實體如圖1(b)所示。

圖1 刀具的漸開線齒廓和正(zhèng)交變傳動比麵齒(chǐ)輪副(fù)

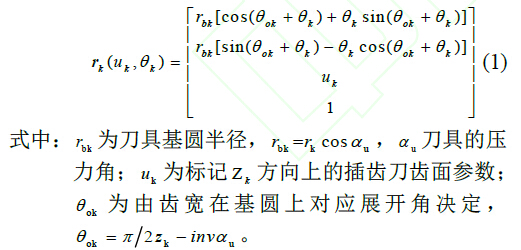

刀具的齒廓具有對稱性,隻需表示出一半的齒廓(kuò),另一半可以(yǐ)通過對(duì)稱得(dé)到,刀具左齒廓(kuò)方程表(biǎo)示為

![]()

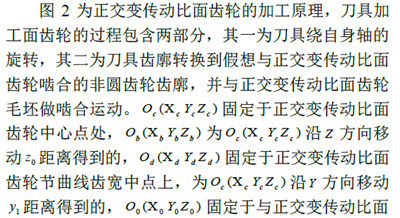

圖2 刀具(jù)與非圓齒輪的位置關(guān)係

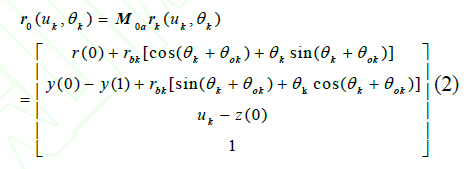

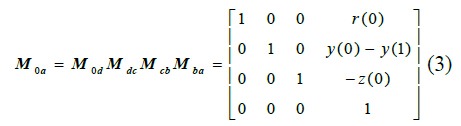

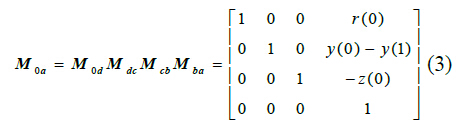

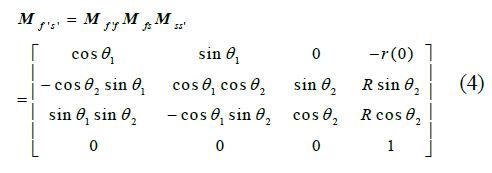

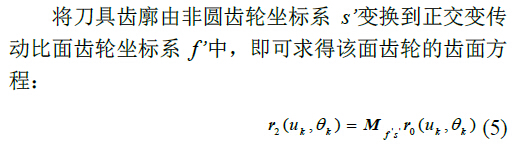

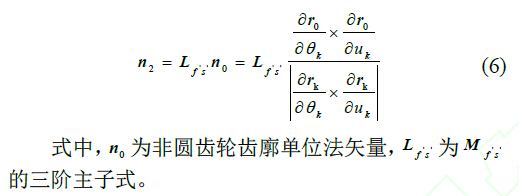

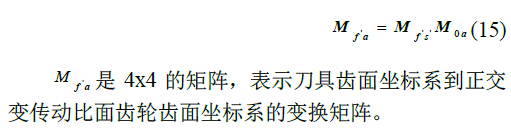

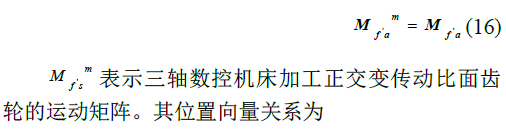

將刀具齒麵方程的坐標係Sa 變換到假想與正交變傳動比麵齒(chǐ)輪齧合的非圓齒輪的坐標係So,齒廓的矢量表達式變(biàn)為

其中

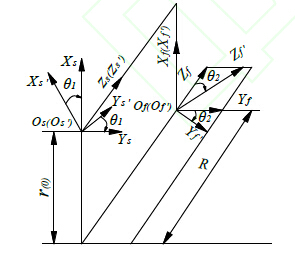

1.2 正交變傳動比麵齒(chǐ)輪齒(chǐ)麵模型

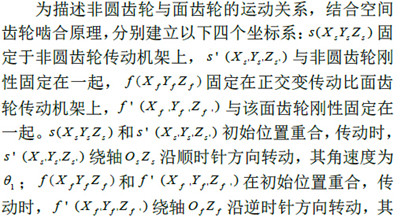

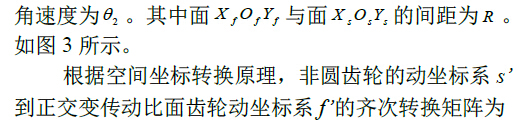

圖3 正(zhèng)交變傳動比麵(miàn)齒輪的加工(gōng)坐標係

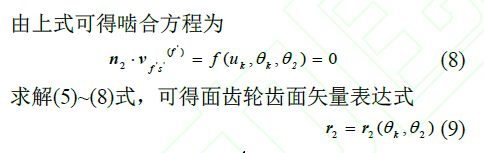

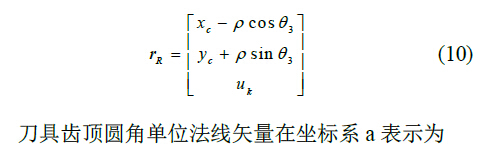

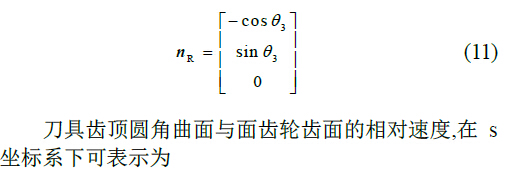

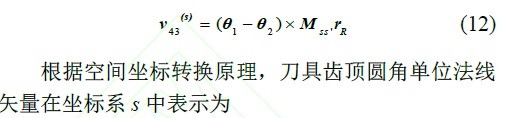

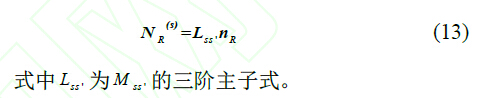

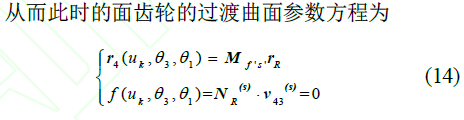

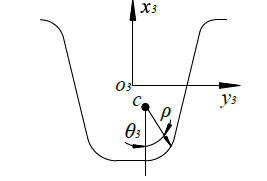

1.3 過渡(dù)曲麵

加工刀具的齒頂角(jiǎo)處存在圓(yuán)角(jiǎo),圓角半徑為ρ,如圖4 所示,此時(shí)的(de)過渡(dù)曲麵,是由刀具齒頂圓角形成的。若在坐標係k 中,刀具齒頂圓角中心C 的(de)坐標為(wéi)(xc,yc),則刀具齒頂圓角的(de)參數方(fāng)程為

圖4 齒頂圓角

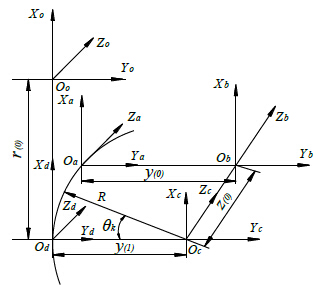

2 、正(zhèng)交變傳動比麵齒(chǐ)輪的加工模型

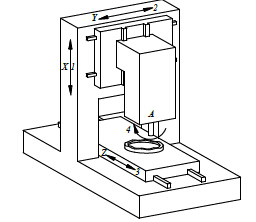

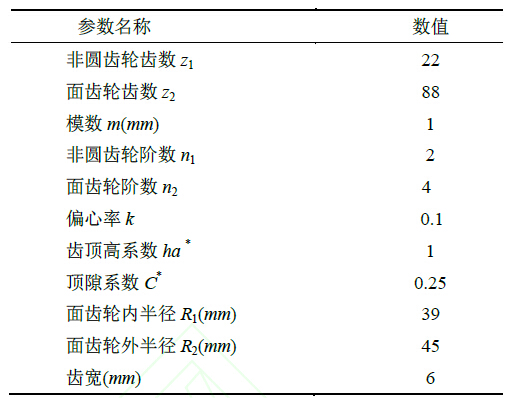

正交變傳動比麵齒(chǐ)輪每個齒廓不盡相同,需要(yào)三軸(zhóu)聯動以上(shàng)的機床進行加(jiā)工。本文探索的是三軸聯動數控機床加工該麵齒(chǐ)輪(lún)的方法。機床(chuáng)模型如(rú)圖5 所示。

圖5 三軸數控機床模型

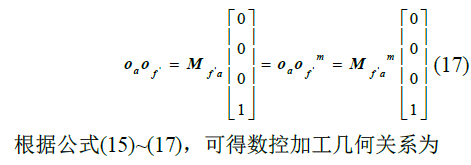

齒輪的加工取決於刀具與麵齒輪毛坯的相對位置關係。為了(le)確(què)保其在坐標變換中相對位置與相對(duì)運動的正確(què)性,需要建立刀(dāo)具坐標係變換到工件坐標係的(de)坐標變換矩陣,保證加工過程中數(shù)控軸控製刀(dāo)具按照正確的運動關係運動,該變換矩陣(zhèn)為

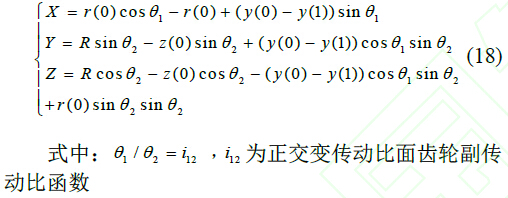

根據 公式(18),可求得(dé)刀具在加工正交變傳動比麵齒輪時的運動(dòng)軌跡。刀具的走刀路線為由外圈走圓周逐(zhú)步走到內圈。圖6為R取39mm、42mm、45mm時刀具運動(dòng)軌(guǐ)跡(jì)在matlab中離散狀態點的位置分布圖。

圖6 刀具(jù)離散狀態點

3 、加工實(shí)例

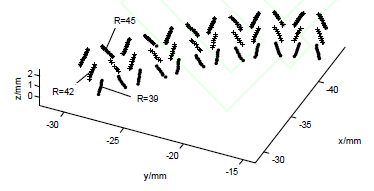

由於加工的(de)複雜性,本次(cì)隻加工最典型的卵形麵(miàn)齒輪,為了控製合(hé)理(lǐ)的齒輪尺寸,加工的非圓齒輪齒數較少,模數也較小,其具體的幾何尺寸參數(shù)如表1表所示。

表1 加工正交(jiāo)變傳動比麵(miàn)齒輪副幾何參數

加工(gōng)的步驟(zhòu)包括毛坯開粗、齒槽去殘、齒麵半精加工、過渡曲麵半精加工、齒麵精加工、過渡曲麵精加工。齒麵精加工過程如圖(tú)7 所示。

圖7 正交變傳動比麵(miàn)齒輪精加工

加工完成後,需要對正交變傳動比麵齒輪的(de)齒(chǐ)麵(miàn)精度進行測量,本文選用CNC 齒輪測量中心對加工的麵齒輪進行測量,如圖8 所示。

圖8 CNC 齒輪測量中心

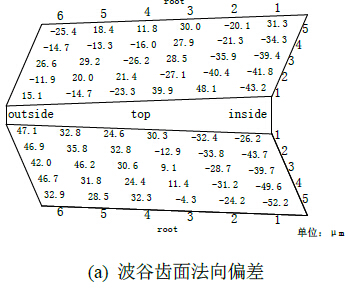

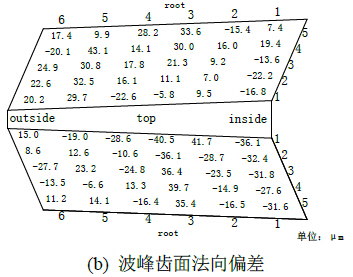

由(yóu)於正交(jiāo)變傳動比麵齒輪每一個周期都存(cún)在波峰和波穀,波峰和波(bō)穀的(de)齒麵對整個麵齒輪的齒麵來說具有代表性。故(gù)分別選取一個波峰和一(yī)個波穀附近的齒進行誤差評定,將齒的左右齒(chǐ)麵劃分(fèn)為(wéi)6x5 的網格,將理論齒麵與測量所(suǒ)得齒麵在網格上進(jìn)行對比,沿著齒形法線方向,可得齒形法向偏差,並將偏差標注在(zài)6x5 的齒麵網格上,如圖9 所示。

圖(tú)9 齒麵法向偏(piān)差

由上可知齒1 的(de)最大偏差(chà)為-52.2um,齒2 的最大偏差為39.7 um。綜上,三軸數控精銑法加工出的正交變傳動比麵齒輪齒麵(miàn)有較高的精度。

完成正交(jiāo)變傳動比麵齒輪(lún)的加工及相應的熱處理後(hòu),需(xū)要對加工的樣件進行對滾(gǔn)檢驗,驗證其相互齧合滾動時,其接(jiē)觸線是否與(yǔ)理論接近,圖7 為正交變傳動比麵齒輪副在萬(wàn)能對滾檢驗(yàn)上進行對滾檢驗實驗。

圖(tú)10 正交(jiāo)變傳動比麵齒輪對滾(gǔn)檢驗

通過安裝及調(diào)整後,對滾實驗的結果表明,由三軸數控精銑法加工出的正交變(biàn)傳動比麵齒輪副的齧合接觸軌(guǐ)跡良好,齧合平穩。

4 、結論

1)建立了漸開線刀具的齒廓方程(chéng),通過坐標變換,得到了與正交變傳動比(bǐ)麵(miàn)齒輪齧合的非圓齒輪的齒麵方程,進而獲得(dé)了正(zhèng)交變傳動比麵(miàn)齒輪的齒麵方程(chéng),確保了正交變傳動比麵齒輪副的正確齧合。

2)從刀具齒頂圓(yuán)角(jiǎo)參數方程出發(fā),推導(dǎo)了正交變(biàn)傳動比麵齒輪齒根圓(yuán)角方程,獲得了正交(jiāo)變傳動比麵齒輪的齒麵到齒根的平滑過渡曲麵參數方程。

3)建立正交變傳動比(bǐ)麵齒輪的數控加工模型,分(fèn)析xyz 軸的運動關係,得到(dào)了製造中運動軸的參數表達式。利用三(sān)軸數控機床,完成了正交變傳動比麵齒輪的加工。對滾(gǔn)試(shì)驗以及齒麵(miàn)檢測實驗顯示了該麵齒(chǐ)輪副具有較好的齧合狀態與較高的精度,證明了正交變傳動比麵齒輪副設計以及三軸數控(kòng)機床加工正交變傳動比麵齒輪方法的正確性。

如果您有機床行業、企業相關新聞稿件(jiàn)發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區(qū)金(jīn)屬切削機床產量數據

- 2024年11月 軸(zhóu)承出口情況

- 2024年11月 基本型(xíng)乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量(liàng)數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出(chū)口情況(kuàng)

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月(yuè) 金屬切削機床產量(liàng)數據

- 2024年9月(yuè) 新能源汽車(chē)銷量情況(kuàng)

- 2024年8月 新能源汽車產量數據

- 2028年(nián)8月 基本(běn)型乘用車(轎車)產量數據(jù)