摘要:本文以某型號飛(fēi)機螺(luó)旋槳軸的工藝編製為基礎,對該零(líng)件在車削(xuē)部分數控加工時工藝的安排、工裝的設(shè)定、刀具的(de)選定以及數控程(chéng)序的編製作了闡(chǎn)述。通過實踐驗證該零件工藝文件合理,並以該零件(jiàn)為主樣件建立零件(jiàn)族基礎庫,對加工類(lèi)似高(gāo)精度空心軸零件的CAPP和CAM有指(zhǐ)導意義(yì)。

近年來由於數控設備的引進和推廣,給機械製造行業(yè)帶來了巨大的變(biàn)革。從(cóng)傳統的普通(tōng)機床(chuáng)加工轉換為先進的數控加(jiā)工,精度的保證不再是靠操作者手(shǒu)工控製。飛機螺旋槳(jiǎng)軸由於其使用性的需(xū)要,對機(jī)械加工精度和表麵質量均提出了較高要求,是數控車床加工的典型零件之一。在如何保證此類零件的精度方麵,作者結合苧曼工作提堂了一套行之(zhī)有效的數控加工方案,它為加工一係列高(gāo)精度空心軸結構的零件提供了一(yī)個理論與(yǔ)實踐的(de)參考。

1 零件特性

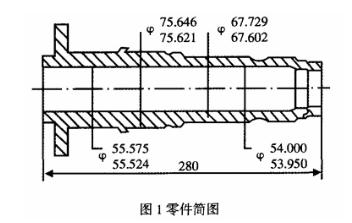

某飛機上的螺旋槳軸是一(yī)個高精度空心軸零件,零件簡圖(tú)如圖1所示(shì)。零件在(zài)工作過程中高速旋轉、受力複雜(zá),使用時對(duì)零件的動平衡和可靠性要求高。零件(jiàn)總長(zhǎng)為28mm,是一根階梯軸,外圓各處互為基準,圓跳動為0.025mm;內孔相對外圓基(jī)準的(de)跳動為0.05mm,跳動精度直接影響零件高(gāo)速旋轉過程中的穩定性(xìng)和可靠(kào)性。

零件材料為(wéi)AMS6414(美國牌號)相當於40CrNiMoA,屬調質鋼,可以進行滲氮處(chù)理;在高強度時還有(yǒu)很高的韌性;淬透性高,鋼的焊接性差。冷變形塑性中等,通過高溫退火(huǒ)或等溫退火可以改善鋼的機械加工性能。在(zài)本產品工藝中(zhōng),材料經調質處(chù)理,處理後硬(yìng)度為(40~45)HRC。

2 數控加工工藝(yì)過程(chéng)安排

從零件圖分析,製(zhì)定機械(xiè)加工工藝路線時必須考慮該零件(jiàn)的以下特征:

(1)空心軸,壁(bì)厚約10mm,用三(sān)爪卡盤直接裝夾將產生較大的夾緊變形;

(2)外圓加工時(shí)定位基準夾(jiá)持部位短,定位穩定性差;

(3)內孔的表麵粗糙度要求(qiú)高,內(nèi)孔相(xiàng)對外圓基準的跳動(dòng)精度高。

(4)孔的長徑比大,刀具振動大,易崩刀。

如果采用普通機床加工,外圓表麵的加工路線:粗車—半精車—粗磨—精磨—精密磨削;內孔的(de)加工路線:粗鏜一半精鏜一粗磨一精磨—研磨。

由於數控車(chē)床(chuáng)的引進(jìn),與普通的(de)車床、鏜床比較,它的加工範圍(wéi)和加工精度都有很大提高。經過對零件的技術分析和一段時間的生產試製,最終確定零件的(de)數控加工工藝,如表1所示。

在數控車削過程中,為(wéi)能達到加工要求,保證產(chǎn)品質量,工藝人員設計(jì)了(le)一套適合精車外圓和半精鏜、精鏜內孔三道工(gōng)序的專用軟爪夾具,這套軟爪在加工過程中起到(dào)了重要的(de)作用。同時,為了能夠確保內(nèi)孔尺寸精度、圓跳動和表麵質量,對內孔加工刀具進行優選。

3 內孔加工刀具(jù)的選用

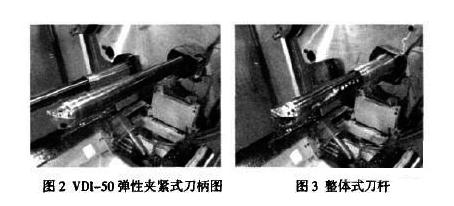

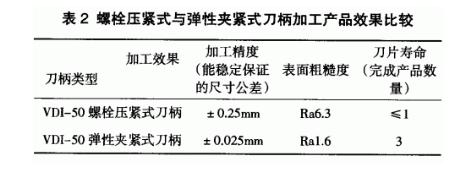

根(gēn)據零件的結構特點(diǎn),在零件的加工過(guò)程中,鏜孔刀具的選擇具有特殊性和典型性。最初工藝(yì)采用了肯納的減(jiǎn)振鏜杆與VDI-50螺栓壓緊式刀柄配合,由於鏜杆與刀柄之間存在一定間隙,鏜杆與(yǔ)刀(dāo)柄形成線(xiàn)接觸(chù),螺栓壓緊的穩定性較差,零件(jiàn)的孔徑比較大,加工時刀(dāo)具產生較(jiào)大振動(dòng),盡管對切削參數進行了多次調整,但加工精度仍難以達到設計要求,並且刀片壽命低。經過對振動現象的分析(xī),通過對各(gè)種刀杆(gǎn)的(de)試加工(gōng),發現刀柄(bǐng)的夾緊方式(shì)是引起振動的(de)主要原因之一,後在半精鏜(táng)內孔時采用了VDI-50彈性夾緊式刀柄(bǐng)(Split sleeve)俗稱(chēng)全包刀(dāo)柄如圖2所示。

刀柄上有一彈性缺(quē)口,刀杆伸入刀柄後用螺栓夾緊刀柄,彈(dàn)性缺口(kǒu)收縮,刀(dāo)杆與刀柄之間形成麵接觸,刀具振動基本得到控製唧;精鏜內孔時采用整(zhěng)體式刀杆,如圖3所(suǒ)示,精加工精度能(néng)夠滿足設計(jì)要求,刀片壽命正常。螺栓壓緊式與彈性夾緊式刀柄加工產品效果,如表2所示。

4 工序設計(jì)

4.1 精車外(wài)圓工序的設計

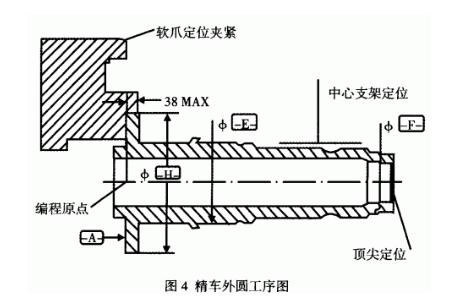

表1中25工序為精(jīng)車外圓,為(wéi)使(shǐ)設計基準與定位基準重合,定位采用夾持基準H靠基準麵A,利用(yòng)頂尖定位右端麵,如圖4所示,由(yóu)於(yú)右端(duān)錐孔中心線與外圓H的中心線的同軸度(dù)較差,由此產生的過定(dìng)位引起零件的圓度誤差明顯超差,加(jiā)工精度達(dá)不到設計要求。通過反複實驗和調整,將精車工序的加工工步最終確定(dìng)為:夾持基準H靠基準麵A定位,以(0.15—0.25)mm的吃刀深度精車靠近(jìn)右端的一段外圓(圖4中心支架定(dìng)位處),用中心支架夾持這段外圓精加工(gōng)右端內孔和60°的定位錐度(圖4頂尖定位處)。通過以上兩個(gè)工步使右端錐孔中心線與外圓H中心線的同軸度達到重複(fù)定位的要求。鬆開中心架,頂上頂尖,精車外圓。

4.2 鏜內孔工序的設計

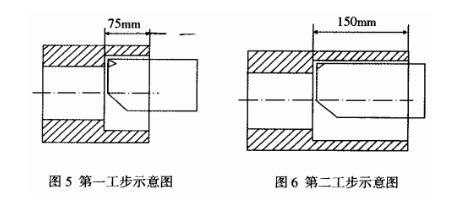

內孔加工方法對保證內孔(kǒng)相對外圓的跳(tiào)動有很大關係。表1中30工(gōng)序半精鏜采用分工步方式進(jìn)行,每個工步的進刀深度75mm。一次(cì)走刀的徑向吃刀(dāo)深度約1.25mm,采用恒線速度107m/min,限製最高轉(zhuǎn)速1120r/min,進給量0.254mm/r。根據(jù)加工段的孔徑大小決定走刀次數,每工步完成後,鏜(táng)刀完全退出,清理鐵屑,檢查刀片。根據內孔長度分若幹工步進行(見(jiàn)圖5、圖6),實際加工中還(hái)應根據孔的大小深度(dù),機床冷卻情況等因素進行實時微量調整。

表(biǎo)1中35工序精鏜,精鏜餘量(liàng)為0.5mm。精鏜之前采用恒線速度107rrgmim,限製最高轉(zhuǎn)速1120r/min,進給量0.125nm/r,吃刀深度0.127mm用精鏜刀光整內孔,以確(què)保0.5mm的精鏜餘量均勻。精鏜分三次走刀(dāo),第一刀吃刀深度為0.25ram,第二、三刀吃刀深度為0.1251rim,采用恒線速度107m/mira,限製最(zuì)高轉速(sù)1120r/min,進給量0.1mm/r,三次均由z軸的負方向向正方向(xiàng)走刀。此走刀方式與由z軸正方向向負方向(xiàng)進刀相比較,加(jiā)工(gōng)後的內孔表麵粗糙(cāo)度明顯前者(zhě)高於(yú)後者。因為正向進(jìn)刀時,團狀切屑在刀杆與已加工內孔表(biǎo)麵之間受到擠壓,容易刮傷已加工表麵,而由z軸的負方向向正方(fāng)向走刀時,切屑刮傷的為(wéi)待加工表(biǎo)麵,所(suǒ)以負向(xiàng)走刀可以提高加工表麵的質量。

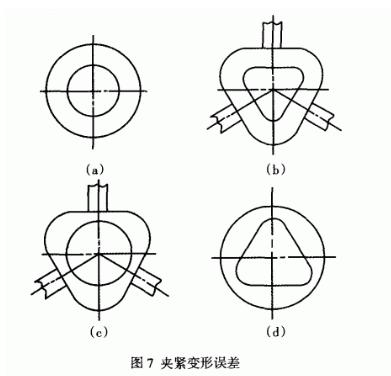

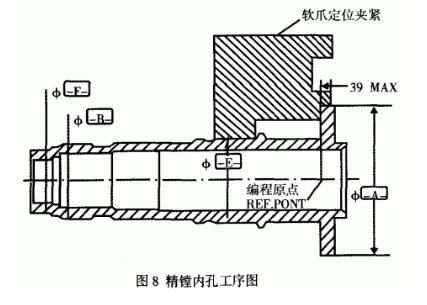

內孔表麵粗糙度要(yào)求(qiú)高時,支承方式不同對其的影響也不一樣。最初工序使(shǐ)用僅在軸中部軸頸處(圖1中Φ75.646~由Φ75.621處)用軟爪夾緊,由於工件為空心軸,夾持部分壁厚為10.023mm,剛度較低,夾緊力的著力點過於集中,工件產生相應變形,造成加工(gōng)誤差,如圖7所示。加工後工件的尺寸(cùn)精度(dù)及圓度均超出設(shè)計(jì)範圍;夾持長度較短,穩定性差,工件內孔表麵粗糙度在此加緊方式下隻能達到Ra3.2,零件內孔的(de)表麵粗糙度設計要求為Ra0.8。為了保(bǎo)證產品的加工質量,本工序使用(yòng)專(zhuān)用的軟爪,軟爪在大端法蘭和軸中部直徑處同時夾緊,如圖8所示,夾持長度的(de)增加提高了夾緊的穩定性,同時(shí)使夾(jiá)緊力分散,消除工件的夾緊變形。在采(cǎi)用相同的刀具和切削參數的情況下,采用專(zhuān)用的軟爪夾緊加工可以穩定保證內(nèi)孑L的加工精度及表麵粗糙度要求。

5 程序編製

5.1 程序編製背景

產品的精車、半精鏜(táng)、精鏜工序是在德國Boehringer公司進口的VDF315 NC LATHE上完成的。機床(chuáng)的數控係統為FANUC-15Bm,它功能全。界麵簡單,程序可由電腦編程(chéng)、模擬後通過串口傳人數控設備。編程軟(ruǎn)件用的是(shì)15.0版本的(de)UG刑(xíng)nigraphics),編程時先根據生成的(de)刀軌輸出一個(gè)CLSF刀位原(yuán)文件(jiàn),經(jīng)後置處理器生(shēng)成機床數控係統能識別的G代碼。後置處理器有一個問答(dá)式的(de)設置(zhì)文件,可根(gēn)據(jù)機床數控係統(tǒng)的類別和機床的(de)結構、功能進行設(shè)置。對生成的刀軌,UG具有在屏幕上演示加(jiā)工軌跡的功能。為(wéi)檢查是否有幹涉產生,還可將刀具模型畫出(chū)來按加工軌跡進行三維虛擬加工演示。

5.2 數(shù)控程序的編製和零件族基礎庫

在整個零件的加工過程中,機械加工工序都是在數控車床上完成的,數控程序編製能否滿足產品設計要求,是否安全、適用(yòng)十分重要。

在公司生產的(de)產品中,高(gāo)精度空心軸是一種典型的零件。零件及專用軟爪在加工時都是在同一數控設備上進行。為了能夠適合不同尺寸要求的同類產品加工(gōng),以該零件為設計主樣件建立一個空心軸零件族基礎庫。

零(líng)件在數控程(chéng)序編製過程中其關鍵之一是試切程序的編製。因為刀具(jù)受機床對刀係統精度的影響,對刀(dāo)後不作調(diào)整加工(gōng)出來的尺(chǐ)寸(cùn)與程序裏的名義尺寸總存在千分之幾毫米的誤差。因此,必須采用先試切,然後(hòu)測(cè)量出誤差,再把測量得到的誤差輸入到刀具半徑補(bǔ)償和長度補償,以(yǐ)保證最終(zhōng)尺寸得到有效控製。試切時的所有條件(如餘量和切削參數等)都要與最後精加工時保持(chí)一致,以消除這些因(yīn)素對加工(gōng)精度的影響。每一批產品(pǐn)的(de)首件都(dōu)應(yīng)進行(háng)試切,後續產品加工時可以可跳讀試切程序。對尺寸公差小的關鍵尺寸,在最終精加工(gōng)之前程序中應設置退刀和暫停指(zhǐ)令,以便工人測量尺寸,按需要調整刀具半徑(jìng)補償和長度補償。外圓車刀的試切可加工一(yī)段外圓直徑和一個端麵,以分別調整徑向和軸向的刀具補值,在試切(qiē)程序模塊的(de)基礎庫中外(wài)圓直徑和z向長度尺寸是關(guān)鍵參數。建立基礎庫後,隻要將新的參數輸入到基礎庫中的模塊化工藝流程,由工藝流程(chéng)將(jiāng)新的參數傳遞到原有的數控模塊化程(chéng)序中,即可產生新零件的試(shì)切程序(xù)。本零件(jiàn)外圓精車刀(dāo)(5#)的試切程序略(程(chéng)序(xù)內各參數單位采用英製)。

6 結束語

通過對螺旋槳軸關鍵(jiàn)尺寸的分析,製定了一套合理的數控加工工藝,為關鍵工序設計了適用的夾具、精選(xuǎn)了刀(dāo)具(jù)。該零件的數控工(gōng)藝通過生產實踐,已經驗證其可行性,產品合格率達到99%。同時,以該產品為主樣件建立的零件族基礎庫,使加工同類零件時減少了重複工作,縮短工作時間,提高生(shēng)產效率 。

如果您有機床行業、企業相關新聞稿件發表,或進行(háng)資訊合作,歡迎(yíng)聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情(qíng)況

- 2024年11月 基本型乘(chéng)用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況(kuàng)

- 2024年10月 新能源汽(qì)車產量數據

- 2024年(nián)10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬(shǔ)切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新(xīn)能源汽車產量數據

- 2028年8月 基本型乘用車(轎車(chē))產量數據

- 機(jī)械加(jiā)工過程圖示

- 判斷一台加工(gōng)中心精度的幾(jǐ)種辦法

- 中走絲線切割機床的發展趨勢

- 國產數控係(xì)統和數控機床何去(qù)何從?

- 中國的技術工人都去哪裏了?

- 機械老板做了十多年,為何還是小作坊(fāng)?

- 機(jī)械(xiè)行業最新自殺(shā)性營銷(xiāo),害人害己!不倒閉才

- 製造業(yè)大逃亡

- 智能時代(dài),少談點智造,多談點製造

- 現實麵(miàn)前,國人沉默。製(zhì)造業的騰飛,要從機床

- 一文搞懂(dǒng)數控(kòng)車床加工刀具補償功能

- 車床鑽孔攻螺紋加工方法及工裝(zhuāng)設(shè)計

- 傳(chuán)統鑽削與螺旋銑孔加工工藝的區(qū)別